加热炉热效率在线计算及控制方案探讨

2019-06-05李自皋李培瑶郎希川魏亚峰

李自皋,李培瑶,郎希川,魏亚峰

(1.玉门油田分公司炼油化工总厂,甘肃玉门735100;2.福州大学石油化工学院,福建 福州 350116;3.中国石油天然气股份有限公司 辽阳石化分公司,辽宁 辽阳 111000;4.营口港仙人岛码头有限公司,辽宁 营口 115000)

1 加热炉的对象特性

在生产过程中有各式各样的加热炉,在炼油化工生产中管式加热炉是常见的加热炉。按形式可分为箱式、立式和圆筒式三种类型;按空气预热方式可分为无预热燃烧空气型、用外界热源预热燃烧空气型和用自身热源预热燃烧空气型三种类型。对于加热炉,工艺介质受热升温或同时进行气化,其温度的高低会直接影响后一道工序的操作工况或产品质量,同时当加热炉温度过高时会使物料在加热炉管内分解,甚至造成结焦堵塞甚至烧坏炉管。加热炉的平稳操作可以延长炉管使用寿命,因此加热炉出口温度必须精确控制,并且是加热炉控制的关键指标。

加热炉的对象特性具有较大的时间常数和纯滞后时间,可以简化为一阶环节加纯滞后来近似,其时间常数和纯滞后时间与炉膛的容量大小及工艺介质停留时间有关,炉膛容量大,停留时间长,则时间常数和纯滞后时间大,反之亦然。特别是炉膛具有较大的热容量,滞后更为显著。

2 加热炉传统控制方案

加热炉的主要控制指标是工艺介质的出口温度,该温度是控制系统的被控变量,而操作变量是燃料油或燃料气的流量。对于加热炉来说,温度控制指标的要求相当严格,允许波动范围为±(1~2)℃。影响炉出口温度的干扰因素有工艺介质进料的流量、温度、组分,燃料气(油)的压力、组分或热值,燃料油的雾化,空气的配比,燃料嘴的阻力,烟囱的抽力等。这些干扰因素有些是可控的,有些是不可控的,为了保证炉出口温度,对应的干扰因素应采取必要的措施。

按照工艺对加热炉出口温度的控制要求、炉膛的容量大小和外在干扰情况,传统的加热炉控制方案,通常分为简单控制系统和串级控制系统两种情况。

2.1 简单控制系统

对于工艺对炉出口温度要求不十分严格、外来干扰缓慢且不频繁、炉膛容量小即滞后不大的加热炉,采用以炉出口温度为被控变量,燃料油或燃料气流量为操作变量的简单控制系统,同时设有进入加热炉工艺介质的流量控制回路、炉膛负压控制回路、燃料油或燃料气总压控制回路。采用燃料油为操作变量时,还需加热蒸汽雾化控制回路。加热炉简单控制系统如图1所示。

图1 加热炉简单控制系统示意

2.2 串级控制系统

采用简单控制系统往往很难满足工艺要求。加热炉需要将工艺介质从几十摄氏度升到数百摄氏度,其热负荷较大,当燃料油或燃料气的压力或热值有波动时,就会引起炉出口温度的显著变化,并且当热量改变后,由于传递滞后和测量滞后较大,作用不及时,因此炉出口温度波动较大,满足不了工艺要求。为了改善调节品质,满足生产的需要,炼油厂加热炉大多采用串级控制系统。由于干扰作用及加热炉型式不同,因此选用不同被控变量会组成不同的串级控制系统,主要有4种串级控制方案:炉出口温度对燃料油或燃料气流量的串级控制、炉出口温度对燃料油或燃料气阀后压力的串级控制、炉出口温度对炉膛温度的串级控制、采用压力平衡式控制阀(浮动阀)的控制方案。加热炉串级控制系统如图2所示。

图2 加热炉串级控制系统示意

如果干扰属于燃料在流动状态时产生的,例如阀前压力的变化,虽然燃料油的流量测量比较困难,但压力测量较为方便,所以炉出口温度对燃料油或燃料气阀后压力的串级控制系统应用很广泛。在实际应用中也经常遇到由于燃烧嘴部分阻塞,导致阀后压力升高,此时副控制器的动作使控制阀关小,因此导致加热炉熄火现象。为了防止因燃烧嘴阻塞或因副控制回路产生积分饱和使调节阀关小,导致加热炉熄火现象,应在DCS上对控制阀的输出采取合理的限幅措施,防止该现象的发生。

当主要干扰是燃料油或燃料气热值变化时,上述两种串级控制的副回路无法感受,此时采用炉出口温度对炉膛温度串级的控制方案更好些。选择的炉膛温度检测点必须具有代表性,能较快地反映炉膛温度的变化。

3 加热炉的热效率在线计算

热效率是评价加热炉性能和衡量能量利用的一项重要指标,提高加热炉的热效率是减少燃料消耗、节约能源的一项重要且有效的措施。欲提高加热炉的热效率,一是从加热炉本体结构上改进,最大限度地回收对流室出口烟气带走的热量;二是提高加热炉过剩空气系数的控制水平,控制好风门、气门、油门和烟囱挡板,使过剩空气系数保持在合理的范围,既不让过剩空气量太大,也不因过剩空气量不够而出现不完全燃烧,使燃烧的发热量最大限度地得到利用;三是采用烟气直接预热空气预热器回收烟气余热,从而降低排烟温度。实践表明空气温度每提高20℃,加热炉热效率约提高1%[1]。

3.1 过剩空气系数在线计算

由燃烧理论分析可知,影响加热炉热效率的因素很多,但主要取决于烟气成分,特别是氧体积分数φO2和烟气温度两个方面。烟气中各种成分如O2,CO,CO2和未燃烧烃的含量基本上可以反映燃料的燃烧情况,最简单的方法是用φO2来表示。完全燃烧时所需要的空气量,称之为理想空气量q mT,但实际上完全燃烧所需的空气量q mP要超过q mT,即有一定的过剩空气量。由于烟气的热损失占加热炉热损失的较大部分,因此过剩空气量增加时,一方面使炉膛温度降低,更主要的使烟气热损失增加,反之燃烧不完全,烟气将带走大量CO使燃料耗损量增加,热效率降低。

过剩空气量通常用过剩空气系数α表示,即q mP与q mT之比。α,q mP,q mT都很难直接测量,按照烟气的湿、干两种类型和φO2的测定方法不同,α的计算公式分为两种不同的近似公式:

式(1)适用于湿烟气,式(2)适用于干烟气。式中的φO2可通过加热炉的氧化锆氧含量在线分析仪测量获得。因此,很容易利用式(1)~式(2)通过DCS组态实时计算出α,一般认为α控制范围在1.02~1.10为经济燃烧。

3.2 加热炉热效率在线计算

某炼油厂的常压炉所用燃料有瓦斯、燃料气和燃料油,根据燃料不同其组成和热值也随之发生变化,同时进入炉膛的空气量也不能测定,因此该种工况下,通常采用反平衡的方法来计算加热炉的热效率。从目前发表的文献来看,共有两种经验模拟公式:

式中:η——加热炉热效率,%;t0——基准温度,即当地环境温度,一般推荐t0=15.6℃;tg——排烟温度,℃;t预热——空气预热温度,℃;Δta——温差,当燃烧空气不预热或利用加热炉自身烟气预热空气时,Δta=0,当外界热源预热空气时,Δta为预热空气温度与基准温度之差;ρCO——排烟中的CO质量浓度,mg/m3,因干烟气与湿烟气中的ρCO差别不大,且不完全燃烧损失也比较小,直接可使用干烟气的ρCO,可近似为37.5 mg/m3;mhq——雾化蒸汽用量,kg/kg燃料,如果加热炉使用燃料气,则该值为0;q散热损失——散热损失在加热炉满负荷工况下,一般不超过3%;q3——也是散热损失,一般取值为3%,在新加热炉的状况下,取2%。

比较式(3)和式(4)及文献[2]中的计算公式(2),均反映了一个共性问题,那就是无论计算公式是否相同,影响加热炉热效率的因素除加热炉本体结构以外,最主要的因素是α,tg,ρCO。因此,从加热炉的控制方案着手,优化加热炉的控制方案,使α,tg和ρCO3个参数到达一个合理的优化区间,从而达到提高加热炉热效率的目的。因此,笔者通过分析该3个参数的特性及传统控制方案的优缺点,采用改进的前馈-反馈氧含量PID控制方案,力求使烟气中的φO2和α处于合理的区间内,并且能随负荷的变化而快速反应,从而达到提高加热炉热效率的目的。

4 加热炉热效率的改进控制方案

4.1 传统控制方案性能分析及存在的不足

加热炉传统控制方案通常将炉出口温度、炉膛烟气负压、炉膛烟气φO2作为控制目标。炉出口温度作为最终目标时,控制方案多以加热炉出口温度做主回路、炉膛温度为副回路组成串级控制,通过调节进入加热炉的燃料量来保证加热炉出口温度稳定;炉膛设氧分析仪在监测烟气中的φO2的同时,去控制进入加热炉的预热空气风道挡板的开度或鼓风机频率,确保进入加热炉的空气量;炉膛烟气负压控制烟道挡板的开度,以提高加热炉的热效率。该控制方案多以控制加热炉出口温度为关键点,却忽视或弱化了对加热炉热效率的有效控制。大多数加热炉对进入炉内的空气量和燃料量没有设置流量仪表,不能精确计量,空气和燃料无法精确配比,空气与燃料的比率不能定量计算,大多以操作人员的操作经验来进行配风调节,因此不能实现加热炉热效率的有效控制。

传统的炉出口温度串级控制、φO2控制、负压控制方式,虽然能把温度稳定控制在工艺要求范围内,但当负荷突然变化时,由于空气量调节的滞后,不能使加热炉达到最佳燃烧。也就是说,当系统发生扰动或负荷发生变化时,空气量的调节总是滞后于燃料的变化,所以在调节过程中空气和燃料的配比可能过高或过低,进而使炉膛负压发生变化,也使烟道挡板控制回路动作频繁,使得烟气排放温度过高或不稳定,导致加热炉效率降低,偏离设计值。

4.2 加热炉热效率的改进控制方案

4.2.1 炉膛负压烟道挡板间隙式PID控制

加热炉的负压检测点,一般设置在位于炉膛拱顶的辐射段出口部位、位于烟道挡板下面的对流段出口和位于灵敏点最高的燃烧器平面上。通常选择辐射段出口的负压为被控变量,烟道挡板开度为操作变量,组成简单的PID控制回路,目的是保证提供火嘴足够的压力差,使之得到足够的空气量,而进入加热炉的过剩空气量最小,从而提高加热炉的热效率。该回路虽然为简单PID控制回路,但和a和tg有着非常紧密的关系,是影响加热炉热效率的关键因素。烟道挡板开度过大或过于频繁,抽力过大,会导致火焰不稳定,产生CO,燃烧不充分,烟气排放量增加,烟道排烟温度过高,φO2降低,过剩空气系数增大,造成热效率降低、环保排放指标超标和炉膛负压波动;烟道挡板开度过小,抽力小,炉膛出现正压,炉内高温烟气会从不密封处向外泄漏,导致能耗增加,炉壳、炉管损坏,热效率降低。

在加热炉负荷或燃料性质发生变化时,炉膛负压会受到φO2的影响,造成炉膛负压的被动,使烟气挡板频繁动作。为此,炉膛负压采用烟道挡板间隙式PID控制。即当炉膛负压与设定值之间偏差e在死区(间隙)范围内,即|e|≤δ时,控制器输出不变,只有|e|>δ时控制器才动作。

炉膛负压的控制目标是-20~-10 Pa,因此e一般为-15 Pa,δ设置为3,或者在现场进一步测试调整δ的值,直至达到炉膛负压的控制目标,减少烟气挡板频繁动作为止。

4.2.2 前馈-反馈含氧量控制方案

反馈控制根据被控变量的差值进行调节,该调节总是落后于扰动作用;而前馈控制是根据扰动作用的大小进行调节,调节作用与扰动作用同步进行,可以使被控变量不因扰动作用而产生偏差,是一种及时的控制,并且不受系统滞后大小的影响。

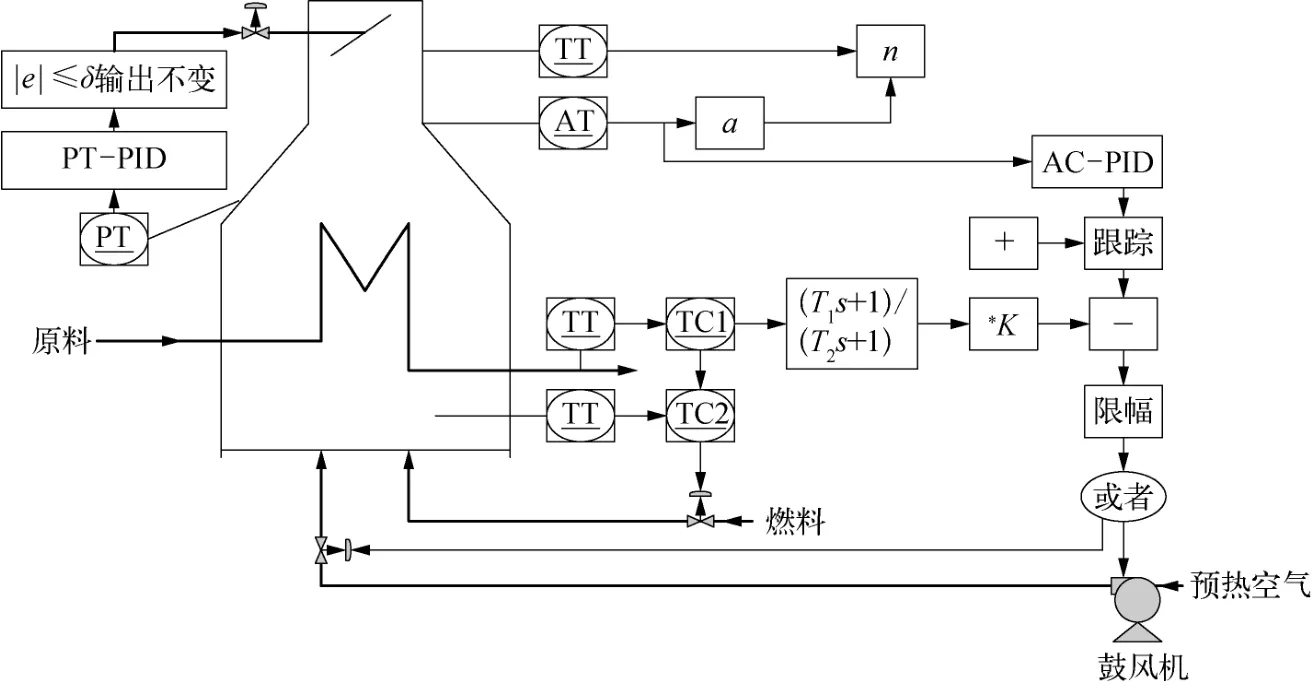

为克服加热炉在负荷或燃料性质发生变化时,风道挡板或调频鼓风机单回路PID控制性能滞后、调节不及时的问题,笔者将tg作为前馈变量,组成了一个全新的前馈-反馈含氧量PID控制方案,如图3所示。

图3 前馈-反馈含氧量PID控制方案示意

前馈-反馈含氧量PID控制方案,以φO2为控制目标,以助燃空气的配风量为调节手段,通过加热炉出口温度的变化,及时感知负荷或燃料的变化,从而及时调节配风量,有效地克服了传统控制方案中配风调节滞后的缺陷。同时,由于配风量的超前调节,对烟气中φO2也同样超前调节,进而有效控制了a值,达到了提高加热炉热效率的控制目的。

5 结束语

本文通过对炼油厂传统加热炉的过程特性和控制方案的深入分析,提出了前馈-反馈含氧量PID控制方案。该方案能有效地克服传统加热炉只注重炉出口温度的控制,而忽视弱化热效率控制方案的不足,克服加热炉在负荷或燃料性质发生变化时,风道挡板或调频鼓风机单回路PID控制性能滞后、调节不及时的问题。在不增加空气、燃料气流量检测仪表的情况下,合理地解决了加热炉负荷发生变化时,加热炉的燃料与空气的配风比问题,不但克服了控制方案产生的系统性滞后问题,还控制了φO2,提高了加热炉的热效率。通过炉膛负压烟道挡板间隙式PID控制,利用负压值合理的区间变化,有效地克服烟道挡板频繁动作造成的不利影响,对降低排烟温度,降低过剩空气系数,提高热效率具有非常显著的作用和效果。

该控制方案投运后,热效率提高了3%~5%,达到了节能目的。在DCS上通过组态,实时计算过剩空气系数和热效率,用于指导生产和操作控制。