煤层底板隐伏陷落柱突水预测及采前注浆加固评价*

2019-06-05谢志钢刘启蒙柴辉婵琚棋定李竞赢饶家健

谢志钢,刘启蒙,柴辉婵,琚棋定,李竞赢,饶家健

(安徽理工大学 地球与环境学院,安徽 淮南 232001)

0 引言

煤系地层岩溶陷落柱(以下简称陷落柱)其埋藏具有隐蔽性,突水灾害的发生往往具有突发性和强大的破坏性[1-2],自20世纪60年代,我国开滦范各庄、邢台东庞、神华骆驼山煤矿、淮北桃园煤矿等相继发生了多次陷落柱突水事故,人们才逐渐认识到陷落柱突水的严重性。淮南煤田地处华北板块南缘受印支、燕山以及喜山构造旋回的影响,地质条件复杂。区内奥陶系灰岩含水层具有富水性强但不均一、水压大等特性[3],当淮南A组煤底板发育有岩溶陷落柱并沟通强底板含水层就会严重威胁到A组煤的采掘进程。

目前陷落柱的探明精度较小,一般在25%~50%之间,矿区对于疑似陷落柱的治理办法往往以预防和综合治理为主,治理方法主要有留设防水煤柱和对陷落柱内部的注浆改造。针对陷落柱突水问题,国内学者对于陷落柱突水模式及力学机理做了大量的基础理论研究[4-13]:许进鹏[11]用极限平衡原理研究了柱体活化导水的判据;尹尚先、武强等[14-15]提出厚壁桶理论,解释了陷落柱采动活化导突水的机理,并给出了活化破坏判据,为陷落柱突水防治工作奠定了理论基础。

本文利用矿井实例对采动过程中底板围岩破坏沟通隐伏陷落柱导水模式进行动态模拟,分析其突水模式,预测张集矿突水点位置,给出采前注浆关键部位,并对注浆效果进行模拟分析。经过工程实践,结果表明,分支孔及主孔C311灰无水,封堵效果良好,实现了超前治理过程,避免了张集矿突水事故的发生。

1 研究区概况

张集矿西三1煤采区-600 m太灰疏水巷定向长钻孔11#孔,钻孔沿1煤底板的C33下灰岩施工,出水点位置,如图1(b)所示,与煤层底板垂直距离为45 m,拔钻后稳定水量220 m3/h,水温40.5°,关孔后稳定水压5.9 MPa。出水水源经常规水质化验为奥灰水。结合矿区综合物探显示(见图2),西三采区地震反射异常区解释为疑似陷落柱,陷落柱端盖与11#孔出水位置一致。

图1 陷落柱平剖面示意Fig.1 Schematic diagram for plane and profile of collapse column

图2 地震反射异常区剖面Fig.2 Profile of seismic reflection anomaly area

该出水隐患将影响1612A,1613A工作面采掘活动。根据钻孔数据分析可知,1613A工作面底板粉砂岩结构完整属于有效隔水层组,各层灰岩中,以C311层为最厚,平均厚度13.62 m;C33上,C33下层次之,平均厚度分别为7.13,8.06 m;C32,C312层灰岩赋存不稳定。C39~C310层灰岩间距13.80~15.50 m,平均14.63 m,厚度较大且赋存稳定,为C3Ⅱ与C3Ⅲ组灰岩间的区域性隔水层。据揭露太灰全层的钻孔抽水试验资料,原始水位标高25.18~27.055 m,单位涌水量q=0.017 4~1.764 l/(s·m),含水由弱到强。

2 首采工作面采前突水危险性分析

张集矿1613A工作面为张集矿西三1煤采区首采工作面,底板垂向导水通道概化模型如图1所示,结合图2物探剖面图,可以看出陷落柱位于煤层下方45 m位置处,发育位置在C3Ⅰ组灰岩底部并且其根部延伸至奥陶系灰岩当中,陷落柱端盖呈椭圆状,短轴直径35 m,长轴直径53 m,整体呈长柱状。

工作面斜长为150 m,陷落柱顶盖距离煤层45 m,厚度较大,不能满足厚度与宽度之比小于1/7~1/5的要求,此时应当利用剪切破坏理论分析陷落柱突水的力学机制[14],假定该处自重应力与岩体埋藏深度呈线性关系,则地应力的水平分量σ0可以由上覆岩体和关键层厚度来确定:

(1)

h1=0.700 7+0.107 9L

(2)

式中:θ为内摩擦角,(°);c为黏聚力,Pa;a为陷落柱半径,m;h为关键层厚度,m;ν为侧压系数;Q为矿山压力,Pa;H0为工作面顶板垂深,m;h1为底板采动导水破坏带深度,m;L为壁式工作面斜长,m;γg为隔水层岩体质量体积,kg·m-3;γd为顶板岩体质量体积,kg·m-3。

由式(1)可知,圆柱形陷落柱帽盖剪切破坏时的临界水压值与底板厚度的关系呈二次抛物线方程。工作面地面标高为22.2~22.9 m,工作面标高为-397.9~-510 m,工作面埋深为427~532 m。

通过式(2)计算得,底板破坏深度为1.07 m,有效隔水层厚度h为18.93 m。陷落柱半径a取15 m,上覆岩体平均重度γd=23 kN/m3,底板泥岩的平均重度为γg=20 kN/m3,侧压系数ν取0.33,取底板泥岩经验黏聚力为0.6 MPa,内摩擦角为33°,由于开挖切眼引起的矿山压力为卸压区,Q值取3.67 MPa。将上述经验值代入式(1)得水压力的极限值为4.7 MPa,其值远小于工作面的水压值5.32 MPa。该陷落柱发生突水危险性很大。

3 岩溶陷落柱活化数值模拟

3.1 模型建立

1613A工作面底板垂向通道概化数值模型如图3(a)所示,其长(y方向)×宽(x方向)×高(z方向)分别为400 m×400 m×400 m,岩层倾角近似12°,倾向为x轴负方向。其中,设计采面总长度200 m,每次采宽20 m,主采煤层高6 m,一次采全高。存在陷落柱时,其顶面距煤层底板45 m,陷落柱横截面为40 m×40 m如图3(b)所示,陷落柱灰岩段网格单元密度加大。用FLAC3D模拟采面推进过程,计算采用莫尔—库伦材料本构模型。

模型顶部施加上覆岩层自重应力12.75 MPa,底部和四周边界位移固定,奥灰岩溶水设置为8 MPa孔隙水压力。煤层~奥灰含水层可根据厚度、岩性和力学性质的不同划分成20层。简化网格,将岩性相近,力学参数相当的岩层划归为1个层组,合并后为8个层组,其力学参数如表1所示。陷落柱参数取围岩参数的10%。

图3 数值模型Fig.3 Numerical model

表1 岩体物理力学参数Table 1 Physical mechanics parameters of rock mass

3.2 模拟结果

在计算得到模型原初始应力的基础上,开始对1613A工作面进行模拟开挖,开挖平面从陷落柱上方穿过,从而获得不同推进条件下底板岩层的最大主应力、垂直应力及塑性破坏变化情况。其中,图4为围岩塑性破坏云图;图5为围岩应力变化云图。

根据图4和图5所示,开采前,如图4(a)所示,围岩弹塑性变形区主要集中在陷落柱端盖表现为弹性变形阶段,此时应力,如图5(a)所示,主要集中在陷落柱壁上,集中应力达到16 MPa。陷落柱内部应力较小在6~9 MPa左右,是天然低应力区。

图4 围岩塑性破坏云图Fig.4 Cloud map for plastic failure of surrounding rock

回采到80 m处,如图4(e)所示,陷落柱端盖出现剪切破坏但并未与煤层底板塑性破坏沟通;当回采至100 m处,如图4(f)所示,掘进顶端位于陷落柱正上方,此时陷落柱端盖与筒壁处都有明显剪切破坏,煤层底板破坏继续向下延伸并与陷落柱沟通。从图5(b)可以看出,煤层底板应力发展与陷落柱围岩应力开始接触影响,煤层底板应力向下消散的过程中与陷落柱围岩应力相互耦合。图5(c)显示可以看出,耦合发生后陷落柱内部集中应力中在5~9 MPa之间,而陷落柱筒壁附近被采动过程产生的消散应力所包裹形成中间应力凸出的W型应力分布特征,该W型应力分布使得陷落柱上部筒壁产生明显应力差(应力差在5 MPa左右)。分析图4(e)~4(j)可以明显看出,陷落柱端盖及桶壁的剪切破坏向下发展直至沟通底部奥灰含水层。综合分析以上模拟数据,本次1613A工作面陷落柱突水模拟,突水发生在回采掘进前端,陷落柱端盖附近为岩层脆弱点,即陷落柱C33~C311层灰岩段,导水通道为陷落柱筒壁受剪切破坏而产生的竖向导水通道。

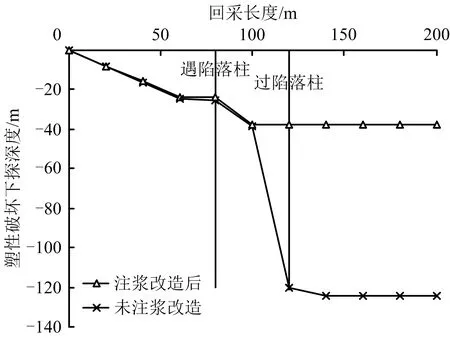

回采后采空区围岩发生弹塑性变化,塑性破坏深度与回采距离如图6所示,回采长度在60 m以内时,塑性破坏深度以每回采1 m下探40 mm的速度向下延伸,当塑性破坏深度达到25 m左右,岩性由煤层底板粉砂岩和泥岩转变为C31层灰岩,破坏区范围内岩体强度增大,采掘影响深度暂时稳定。

图5 围岩应力变化云图Fig.5 Cloud map for stress variation of surrounding rock

图6 回采距离与底板塑性破坏深度关系Fig.6 Relationship between mining distance and plastic failure depth of floor

建议矿区治理以对底板陷落柱的注浆改造为主,并配合对太灰含水层的疏水降压,主要注浆改造层段在陷落柱内部C33~C311层灰岩段。

4 注浆效果评价

按照注浆工程设计方案,向陷落柱上部和中部(C33~C311层灰岩部位)进行注浆加固,注浆终压要超过奥陶系灰岩含水层静止水压的1.5倍即大于9 MPa,浆液流量小于3.6 m3/h且稳定时间不低于30 min,设计注浆量5 100 m3,注浆量按治理范围外延10 m(长轴72 m,短轴53 m)以及目的层段灰岩厚度57 m,裂隙率按3%计算所得,注浆加固体物理力学参数如表2所示。

采用FLAC3D模拟对注浆后开采过程进行了模拟,图7、图8分别为模拟底板垂直导水通道注浆加固后开采工作面推进不同距离时围岩塑性变形区与围岩应力对比图,结合图4所示,注浆改造后回采初期煤层底板弹塑性破坏规律与未注浆改造前一致,当开采距离推进100 m时,如图7(f)所示,煤层底板塑性破坏区范围主要集中在砂质泥岩底板处,陷落柱仅端盖处产生剪切破坏且未与底板破坏区沟通。当开采距离推进到180 m处时,煤层底板弹塑性破坏区趋于稳定,稳定深度在38 m,陷落柱端盖位置出现明显剪切破坏,但陷落柱筒壁未出现竖向破坏通道,陷落柱中下部位完整稳定。从图8可以看出煤层底板应力消散区将陷落柱端盖包裹,影响深度并未向下延伸,陷落柱端盖附近应力差在2~5 MPa。注浆改造能很好的维持陷落柱中下部岩体稳定,封堵陷落柱竖向导水通道。

表2 注浆加固体计算参数Table 2 Calculation parameters of grouting reinforcement mass

图7 注浆改造后煤层开挖围岩塑性破坏云图Fig.7 Plastic failure diagram of surrounding rock in coal seam excavation after grouting

图8 注浆改造后煤层开挖围岩应力变化云图(回采180 m)Fig.8 Stress variation diagram of surrounding rock in coal seam excavation after grouting (Digging 180 meters)

实际观测结果显示,陷落柱中部没有涌水,与模拟结果一致,说明注浆有效。

5 结论

1)利用剪切破坏理论分析陷落柱突水的力学机制,该陷落柱的实际水压(5.32 MPa)大于底板突水的安全水压(4.7 MPa),结合数值模拟分析,进一步确认了该陷落柱突水方式与经验公式假设相一致,突水风险性较大。

2)结合FLAC3D数值模拟方法概化采区模型,模拟结果显示陷落柱上方岩体的采掘活动导致陷落柱附近岩体失稳,桶壁位置容易产生局部剪切破坏导致陷落柱活化突水。

3)将现场注浆方案结果进行数值概化模拟分析可知,注浆后的陷落柱内部结构稳定,在回采过程中能起到很好的支撑维护作用,现场打孔观测显示无涌水发生,说明其封堵效果良好。

4)利用理论公式对实际生产过程中可能发生的底板陷落柱突水问题进行预测,并结合数值模拟对发生陷落柱突水过程及注浆效果进行模拟,不仅验证了经验公式对于指导实践过程的重要意义,还为矿区陷落柱综合治理提供新的研究方法。