爆轰加载下金属锡层裂破碎数值模拟*

2019-06-05贺年丰任国武陈永涛郭昭亮

贺年丰,任国武,陈永涛,郭昭亮

(中国工程物理研究院流体物理研究所,四川 绵阳 621999)

在爆轰等强加载中,金属样品在强冲击波压缩后又经历持续稀疏波拉伸作用,可能发生熔化状态下的层裂破碎,形成不断膨胀的准连续空间分布碎片云团[1-3]。目前对材料在固体状态下传统层裂问题的研究已经比较成熟[4]。但若金属样品在加-卸载过程中进入熔化状态,由于材料强度急剧下降,在稀疏波拉伸作用下的破碎雾化现象与传统层裂现象明显不同[3],且目前该方面的研究和认识相对不足。从基础科学研究角度,层裂破碎现象是冲击加-卸载波与材料性能耦合的复杂动力学问题;在武器研究领域,层裂破碎的形成将改变金属飞层的动力学响应及行为,进而影响武器内爆性能。由于强冲击加-卸载下的层裂破碎问题在冲击动力学和武器物理研究中的重要理论研究价值和强烈需求背景,该问题引起了研究人员的密切关注。

早在1914年,Hopkinson[5]就研究了强动载下钢板的层裂破坏现象。对于锡、铅等一类低强度、低熔点金属,强冲击加载下的层裂破碎和雾化喷射现象更明显。1983年Andriot等[1]发现了爆轰加载锡熔化后不同于固体层裂的破碎现象。Holtkamp等[3]利用多幅质子照相技术给出了爆轰加载下不同厚度金属锡对应的从熔化破碎到固体层裂破碎清晰对比图像。Signor等[6]和Resseguier等[7]利用激光加载产生的三角波对锡的熔化破碎开展了研究,并通过回收技术、X光断层摄影技术等手段给出了破碎颗粒的尺寸分布规律,此外也验证了Grady层裂模型的适用性。陈永涛等[8-9]、Chen等[10]也利用中能X光照相和DPS(Doppler pin system)测速给出了锡样品的质量、密度空间分布和自由面速度剖面。张林等[11]则通过改进Asay窗技术来诊断主体层裂破碎中不同特征区信息。虽然目前实验诊断技术的发展大大促进了对低熔点金属层裂破碎的认识,但在诊断早中期样品内部应力波系相互作用以及与材料失效耦合过程信息上面临较大的难度。微观机制研究方面,Soulard等[12]利用分子动力学模拟研究了加-卸载中熔化状态下金属的层裂破碎,发现熔化状态下材料层裂强度将急剧下降,并指出了表面层裂片的存在。Xiang等[13-14]模拟了铅的层裂破碎,指出早期损伤失效是由空穴化主导的。但由于时-空尺度的巨大差异,以及分子动力学模型与真实材料在微介观结构上的差异,微观模拟分析的置信度以及与宏观物理现象间的关联性仍有待进一步研究。由于爆轰加载下低熔点金属的层裂破碎涉及相变、层裂碎裂等应力波与材料物性耦合复杂问题,宏观数值模拟研究难点较多,目前公开文献资料较少。比较详细的有Signor等[6]采用多相物态方程和拉伸层裂失效模型对锡的冲击熔化问题开展了一维模拟以预测碎片尺寸分布;曹结东等[15]基于提出的熔化度损伤模型开展了二维轴对称爆轰驱动锡熔化破碎模拟,得到了和实验结果可对照的面密度分布图像。可见,目前的宏观模拟集中于一、二维模拟,且偏重于碎片尺寸及密度空间分布等特征分析;而三维状态层裂破碎过程中,复杂波系与材料耦合作用过程及机制仍缺乏相关研究分析。

本文中,采用光滑粒子流体动力学(smoothed particle hydrodynamics, SPH)方法[16-17],并结合Steinberg-Guinan高压本构[18]以及Grady层裂模型[19]针对爆轰加载低熔点锡样品实验开展相应的三维宏观数值模拟,计算结果中自由面速度和中后期的碎片质量分布演化均与实验结果基本吻合。进一步,通过对不同厚度样品中内部压力、速度的时空演化以及破碎物质各特征区对比分析,剖析了爆轰加载层裂破碎问题中加载三角波及自由面反射稀疏波、侧面稀疏波相互作用下层裂破碎演化机制。

1 计算方法和模型

1.1 SPH方法

SPH方法是目前应用较广泛的一种无网格粒子类方法,其采用一组拉格朗日粒子来表示连续体,粒子自身携带所有物理量。由于采用核函数插值来构建空间任一点上物理量的近似值,SPH方法不需要有限元的网格信息,避免了拉格朗日方法中网格畸变导致的数值求解困难,因此SPH方法能方便地处理断裂、层裂、破碎等材料破坏问题[17]。

1.2 材料本构和状态方程

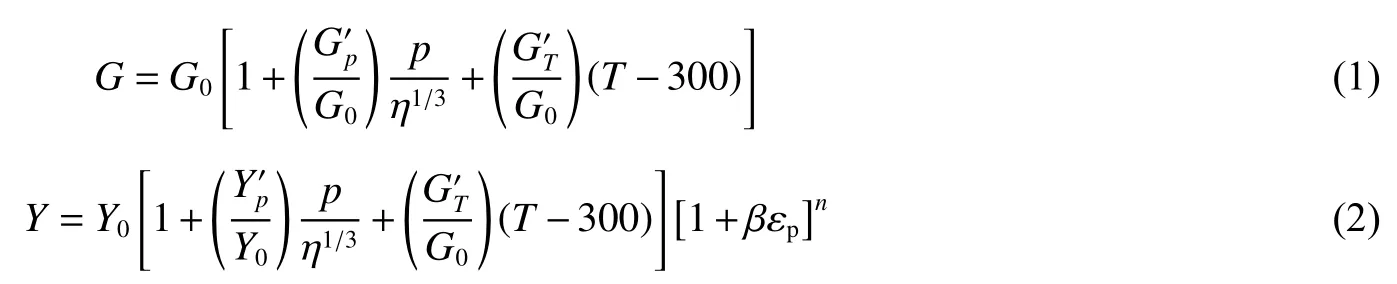

针对所研究问题的强动载属性,采用适用于高应变率和高压情况下的Steinberg-Guinan(SG)本构模型以及Mie-Grüneisen状态方程。其中SG本构模型中剪切模量G和屈服强度Y如下:

式中:η为压缩比,εp为等效塑性应变,T为材料温度(K),p为压强,G0和Y0分别为初始状态下的剪切模量和屈服强度;屈服强度还满足为最大屈服强度;上述式子中其他变量皆为材料参数。另外,假设熔化状态下的材料强度可忽略。

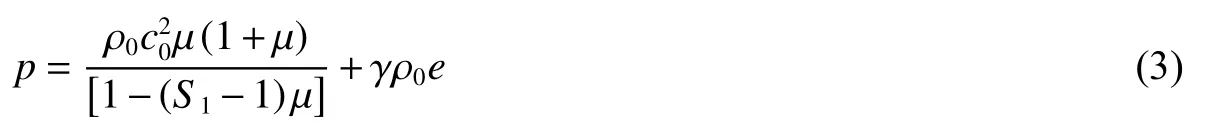

Mie-Grüneisen状态方程:

能描述绝大部分金属固体在冲击载荷下的热力学行为,其中µ=ρ/ρ0-1,ρ和ρ0分别为材料密度和初始密度,c0为初始波速,S1为材料参数,γ为Mie-Grüneisen系数,e为质量内能。

采用JWL状态方程来描述炸药爆轰产物压力pe、内能ee、 相对体积ηe之间的关系:

式中:A、B、ω、R1、R2为炸药参数。

1.3 Grady层裂模型

为了避免对损伤演化过程的复杂描述,Grady[19]从能量平衡的角度对材料损伤破碎问题进行理论分析,并推导了层裂强度、层裂时间、碎片平均尺寸的解析表达式。假设材料动态破碎过程中消耗的能量W由弹性能U和局部动能E提供,且有约束条件s≤2c0t,其中s为碎片尺寸,能量平衡可表示为:

对于延性材料,塑性断裂耗能可近似为W=Yεc, εc为临界孔洞分数,则有:

式中为应变率。将式(6)代入约束条件解得层裂强度:

对于液体材料,则耗能项由新增表面能和黏性耗能构成,能量平衡可表示为:

式中:τ为表面能,η为黏性系数。

由于局部动能项和黏性耗散项相对较小,通常可忽略,推导得到液体材料层裂强度:

需要指出的是,Grady模型从能量平衡出发,由能量准则判断该状态是否发生层裂失效,而未显式描述早期微损伤萌生及生长过程。由于早期微损伤演化时间相对本文中所关注的层裂破碎过程是较小量,且微损伤影响范围为其周边小区域,其对整体波系演化的影响较小。因此,针对本文中波系与材料宏观相互作用过程的模拟研究,Grady模型是可适用的。

2 爆轰加载平面锡样品数值模拟

2.1 模型和参数

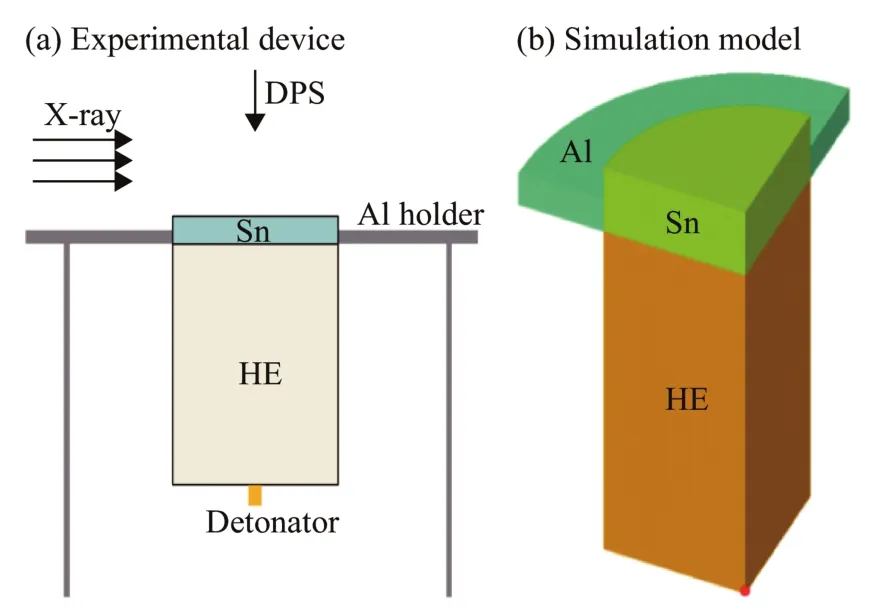

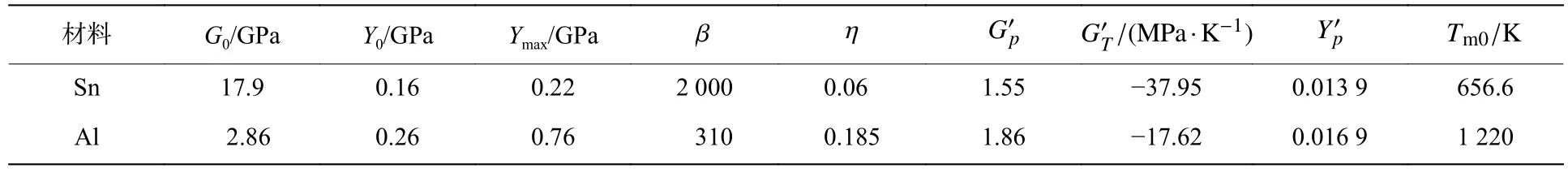

本研究对应的实验装置和简化后的计算模型如图1所示,根据对称性,实际计算采用四分之一模型,炸药底面中心一点起爆。高能炸药(high explosive,HE)半径为12.5 mm,厚度为30 mm。锡(Sn)样品半径为12.5 mm,厚度和实验一致,分别为4、6、8 mm。铝(Al)支座内径为12.5 mm,厚度为3 mm。详细参数材料见表1~3。

根据陈永涛等[8-10]和Holtkamp等[3]的实验结果,爆轰加载下锡样品已发生了卸载熔化。实际上,熔化相变和层裂失效都发生在反射稀疏波卸载过程中很短时间内,且两者相互耦合。为简化模拟计算复杂度,可假设卸载过程中样品立即进入卸载熔化,再发生熔化状态下的层裂失效。本爆轰实验中应变率约为105s-1量级,而金属锡 τ=0.54 J/m2,可由式(9)得到熔化状态锡的层裂强度为65.2 MPa。铝支座在爆轰加载中将保持固相,可依照一般延性材料取εc=0.15[19],利用式(7)计算得到其层裂强度为2.48 GPa。以上层裂强度和文献[19]中实验数据基本一致。

图1 实验装置示意图以及计算模型图Fig.1 Schematics of experimental device and simulation

表1 Sn和Al的SG本构参数Table 1 The material parameters in SG constitutive relation for Sn and Al

表2 Sn和Al的Mie-Grüneisen状态方程参数Table 2 The material parameters in Mie-Grüneisen equation of state for Sn and Al

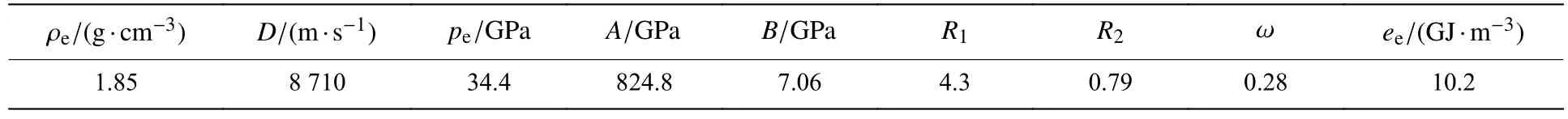

表3 高能炸药JWL状态方程参数Table 3 The parameters in JWL equation of state for high explosive

2.2 数值模拟结果及分析

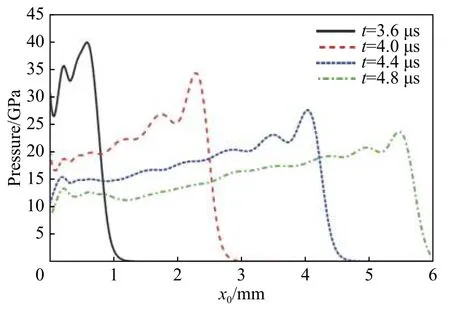

对不同厚度的锡样品开展数值模拟。在柱形高能炸药底面中心一点起爆爆轰加载中,由于爆轰波在传播过程中受到边侧稀疏的影响,加载冲击波压力呈类倒锥形分布。以6 mm厚(h=6 mm)的锡样品为例,如图2所示,波阵面下方和两侧分别为入射稀疏和边侧稀疏区。冲击波到达自由面之前,沿厚度方向的压力剖面演化如图3所示。可见加载冲击波为典型三角波形,且在向样品内部推进中峰值逐渐减小。

图2 冲击波到达自由表面时刻压力分布Fig.2 Pressure distribution in the Sn specimen when the shock wave arriving at the free surface

图3 样品中心轴线位置沿厚度方向的压力剖面演化Fig.3 Evolution of pressure distribution along the central axis of the Sn specimen

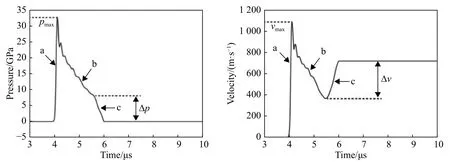

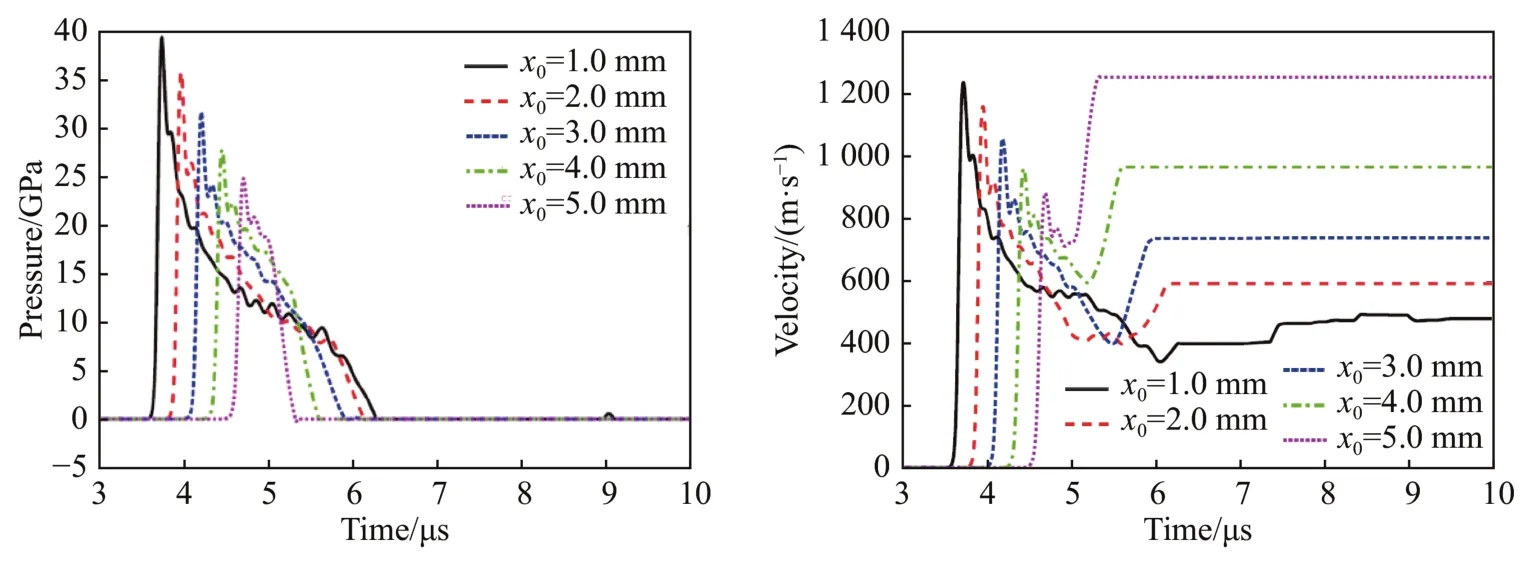

由于样品径向尺寸大于厚度,在加载的早期阶段,可认为样品中心轴附近区域未受到边侧稀疏波的影响。以6 mm厚的锡样品为例,中间点的压力和速度的演化如图4所示,其中包含入射冲击加载段(a)、入射稀疏段(b)、反射稀疏段(c)。图4中pmax、vmax为该质点受到的冲击加载压力和速度峰值,其大小表征了入射冲击波的强度;Δp、Δv为自由面反射稀疏作用下压力和速度下降值,其表征了所受反射稀疏波的强度。样品中心轴上不同(初始)厚度位置的压力和速度演化见图5,可见入射冲击波在向内部推进中逐渐减弱,同时反射稀疏波从自由界面向内部传播中由于多层裂发生迅速减弱。因此,随着质点靠近自由表面,其入射稀疏段缩短,而所受反射稀疏波的卸载强度增大;反之则相反。

图4 锡样品中间点的压力和速度的演化Fig.4 Evolutions of pressure and velocity at the centre of the Sn specimen

图5 锡样品中心轴上不同厚度处的压力和速度的演化Fig.5 Evolution of pressure and velocity at different sites along the central axis of the Sn specimen

不同厚度锡样品的模拟结果中碎裂物质分布以及与实验结果真实比例对比见图6,样品自由表面速度比较见表4。总体上,模拟结果和实验结果基本吻合,这也验证了本文所采用的层裂模型和熔化状态下相关参数的合理性。在爆轰加载下,4 mm厚的锡样品残留主体部分出现明显凸起;6 mm厚的样品中间轻微凸起;8 mm厚的样品则为下凹。限于X光照相的分辨能力,自由表面附近的较低密度碎片云无法被捕捉。此外,实验图像中碎片呈现随机分布特征,而模拟结果为分层破碎特征,主要原因在于真实材料和加载具有随机性和不均匀性。受限于求解规模,模拟中锡样品的空间离散尺度为0.1 mm,而实际破碎颗粒能达到微米量级,因此模拟结果中的每个分散层裂片代表的是周边一个破碎物质带。进一步观察碎片云分布可见其中包含3个不同区域。以6 mm厚的锡样品为例,见图6(f),其中A为反射稀疏波(主导)区;B为入射稀疏波(主导)区;C为边侧稀疏波(主导)区。对于4 mm厚的锡样品,A区直接连通至底部而无B区。随着厚度的增大,A区逐渐上移,并与B区交汇于样品内部,同时C区增大。

图6 爆轰加载下不同厚度锡样品碎片云分布的数值模拟结果与实验结果[9]的比较Fig.6 Comparisons of fragment distributions between simulation results and experimental results[9] for the tin specimens with different thicknesses under explosive loading

表4 不同方法得到的不同厚度样品自由面速度Table 4 Free-surface velocities by different methods for the tin specimens with different thicknesses

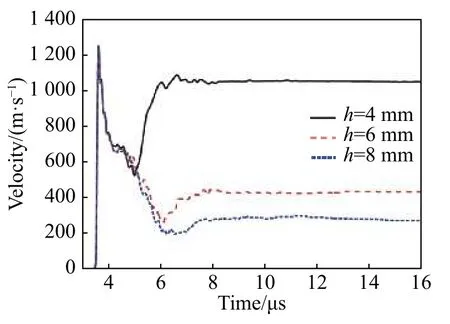

不同厚度的锡样品中心轴上离底面0.5 mm处的速度时间历程见图7。由图7可见,当样品厚度较薄时,虽然在冲击波之后短时间内入射稀疏波将使得质点速度下降,但很快自由表面反射稀疏波到达样品底面并导致其速度上升。同时由于边侧稀疏波的影响,两侧速度上升较弱。因此,4 mm厚的锡样品主体底部呈现上凸形状。随着厚度增加,反射稀疏波作用迅速减弱。同时反射稀疏波到达样品底部时间延后,导致底部经历的入射稀疏作用时间更长,速度下降幅度更大。因此,随着厚度增加,样品底部变为下凹。反射卸载波到达样品底面后同一时刻不同厚度样品的内部速度分布见图8,在入射、反射和边侧稀疏波共同作用下,4 mm厚的样品在中心线两侧形成低速区;6 mm厚的样品在底面中间形成一片较平整的低速区;而8 mm厚的样品的低速区更大,且靠近中心轴速度更低。可见随着样品厚度增加,边侧和入射稀疏波的影响增强,同时反射稀疏波伴随层裂推进而迅速变弱,底部的低速区向内部扩大。这也可解释图6(f)中A、B、C区域在不同厚度锡样品中物理量以及样品底部形貌的演化。在自由面附件区域,冲击波在自由面反射稀疏波并与入射稀疏波相互作用而引发层裂,并向内部推进。由于类倒锥形的入射波压力分布(图2),碎片云中反射稀疏波主导区也呈类倒锥形。

图7 不同厚度锡样品中心轴上离底面0.5 mm处速度演化Fig.7 The velocity evolution at x0=0.5 mm in the Sn specimens with different thicknesses

图8 起爆后6.4 μs时刻不同厚度Sn样品内部速度分布Fig.8 Velocity distributions in the Sn specimens with different thicknesses at 6.4 μs after detonation

3 结 论

对爆轰加载下低熔点金属锡的层裂破碎问题开展了数值模拟。计算结果中自由面速度和中后期的碎片质量分布演化均与实验结果基本吻合。模拟结果也反映了自由面附近低密度物质的存在。锡样品的层裂破碎是爆炸冲击波后反射稀疏波、边侧稀疏波、入射稀疏波与材料性能共同作用的结果。碎片云分布中也明显可见各波影响主导区域。对于薄样品,反射稀疏波短时间内到达样品底部,而两侧由于边侧稀疏波的干扰,速度上升较弱,因此主体底部呈现上凸形貌。随着样品厚度的增大,在向内传播过程中,伴随层裂发生,反射稀疏波强度迅速减弱,且样品底部经历的入射稀疏作用过程更长,因此样品底部将逐渐变为下凹。另外,随样品厚度的增大,反射稀疏波的影响主导区将上移,而边侧和入射稀疏波影响区扩大。样品的层裂破碎是自由面反射稀疏波与入射稀疏波共同作用的结果,且由自由面附近向内推进。由于入射波的类倒锥形压力分布,破碎区也将出现了类倒锥形碎片分布。需要指出的是,本文中认为样品在稀疏波到达时即刻进入了卸载熔化状态,而实际上冲击加-卸载中金属的相变为动态演化过程,该问题也将是本文后续研究的关注点之一。