不同调制周期的Al/MoO3半导体桥发火器件电爆性能研究

2019-06-05党鹏阳倪德彬于国强王培勇陈立魁

党鹏阳,倪德彬,于国强,王培勇,徐 栋,陈立魁

不同调制周期的Al/MoO3半导体桥发火器件电爆性能研究

党鹏阳,倪德彬,于国强,王培勇,徐 栋,陈立魁

(陕西应用物理化学研究所,陕西 西安,710061)

采用磁控溅射技术制备总厚度为6μm,调制周期分别为134nm/166nm和22nm/28nm的Al/MoO3复合薄膜,并将其与半导体桥(SCB)整合形成含能半导体桥(ESCB)发火器件,研究了Al/MoO3含能薄膜及SCB-Al/MoO3含能半导体桥的性能。DSC分析表明,调制周期为22nm/28nm的薄膜只有1个放热峰,其活化能为245kJ/mol;调制周期为134nm/166nm的薄膜有3个放热峰,最大放热峰的活化能为200kJ/mol。22nm/28nm的含能薄膜燃速为5.34m/s;134nm/166nm的含能薄膜燃速为1.79m/s。随着调制周期的增加,SCB-Al/MoO3的临界发火时间变长,调制周期对临界发火能量、作用总时间、作用总能量无影响,SCB-Al/MoO3(22nm/28nm)的电压发火感度高于SCB-Al/MoO3(134nm/ 166nm)。

Al/MoO3复合薄膜;调制周期;活化能;发火感度

亚稳态分子间复合物(Metastable Intermolecular Composite,MIC)是一种由纳米级别的氧化剂和还原剂组成的混合物,多为纳米铝膜和纳米氧化物膜交替复合形成层状结构[1]。MIC反应物颗粒尺寸小,接触面积大,因而具有高能量释放效率和高反应速率[2-3]。将MIC用微电子技术与半导体桥结合[4-5],可以提高半导体桥火工品的点火能力。常见的反应薄膜包括Al/CuO、Al/Fe2O3、Al/MoO3、Ti/CuO等,其中Al/MoO3体系以8 341J/g的燃烧热[6],近年来得到广泛的关注。

调制周期是指在反应复合薄膜中相邻两层薄膜厚度,调制周期对薄膜热反应性能及电爆性能有较大影响。周翔[7]制备了Al/CuO调制比分别1:1、1:2及1:3的3种复合膜,放热量分别为1 628kJ/g,2 024 kJ/g,914 kJ/g。倪德彬等人[8]采用磁控溅射技术,制备了150nm、300nm、600nm、1 200nm的Al/CuO复合薄膜,采用电容放电点火方式,结果仅有调制周期为300nm和600nm的复合桥膜能够发火,且能够有效点燃B-KNO3。关震等人[9]使用电容放电研究薄膜厚度对含能半导体桥发火特性的影响。发现随着薄膜厚度增加,含能半导体桥的临界发火时间和临界发火能量无显著变化,电容放电的作用总时间、作用总能量和能量利用效率降低,能量输出效率显著增加。太玉等人[10]研究发现,相比于60nm/90nm,调制周期为46nm/104nm的Al/MoO3含能半导体桥的临界激发时间降低了42.33%~28.33%,临界激发能量降低了53.35%~45.93%,电爆燃烧时间提高了6倍。

已有文献主要集中在调制周期对复合薄膜热性能的影响,鲜有对含能半导体桥发火感度的影响报道。本文设计总厚度均为6μm,调制周期分别为134nm/166nm(Al/MoO3)和22nm/ 28nm(Al/MoO3)的二维多层复合薄膜,研究了调制周期对薄膜热反应性能的影响。将薄膜与SCB整合,重点研究了调制周期对器件电爆性能及电流电压发火感度的影响。

1 实验部分

1.1 原材料与仪器

原材料:Al靶,直径107mm,厚度7mm,纯度99.99%,江西科泰新材料有限公司;MoO3靶,直径107mm,厚度7mm,纯度99.99%,江西科泰新材料有限公司;丙酮,乙醇均为分析纯,上海国药集团;光刻胶,BP212,北京微电子科技有限公司;硅片,直径10.16cm(4in),苏州新美光纳米科技有限公司。

设备:非平衡磁控溅射仪,Donton;KQ-500型超声波清洗器;ALG-CN1储能放电起爆仪; KW-4A型匀胶机;扫描电镜(SEM,Hitachi,S‑4800);差示扫描量热仪(DSC,Netzsch,STA449C);高速摄影仪(Redlake HG‑100K);HM1530-恒流脉冲电源;WYG-直流稳压电源;钽电容:100μF。

1.2 样品制备

热分析样品的制备:将硅片依次采用丙酮、乙醇、去离子水超声清洗40min,用氮气吹干,用匀胶机将光刻胶在硅片表面旋涂均匀,110°C下烘干30min后,将Al/MoO3复合薄膜溅射至光刻胶表面。等待溅射完毕,泡入丙酮以溶解光刻胶,得到整片薄膜。实验设计参数如表1所示。

表1 不同调制周期的Al/MoO3复合薄膜设计参数

Tab.1 Preparation parameters of Al/MoO3 RMFs

2 结果与讨论

2.1 Al/MoO3复合膜的表征

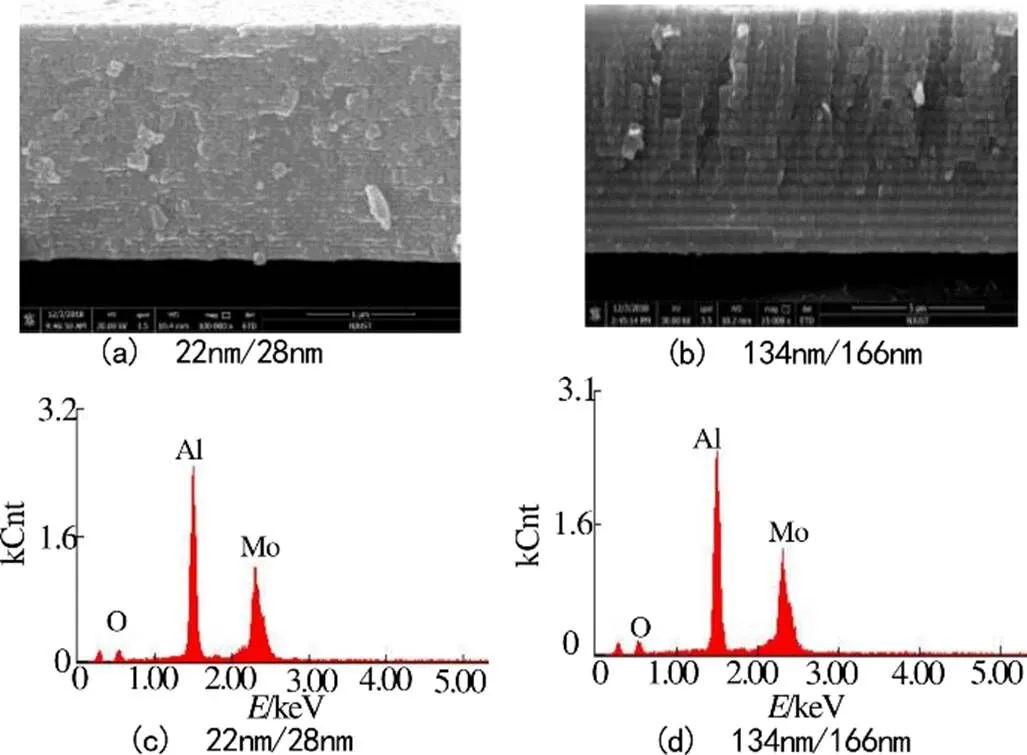

采用SEM观察了Al/MoO3薄膜的横截面形貌,如图1(a)~1(b)所示,可以看出纳米Al和MoO3没有出现团聚现象,经磁控溅射形成明显的层状结构。Al层和MoO3层结合紧密,无断层,与基底结合良好。因调制周期不同,Al层和MoO3层的厚度区别明显。

图1 Al/MoO3薄膜截面SEM及EDS照片

EDS分析见图1(c)~1(d),可以看到2组样品均含有O、Al、Mo 3种元素,其中22nm/28nm的样品中Al和Mo的原子百分含量分别为54.5%和21.8%;134nm/166nm的样品中Al和Mo的原子百分含量分别为53.3%和21.3%,均接近2:1的理论比。

2.2 Al/MoO3复合薄膜燃烧速率研究

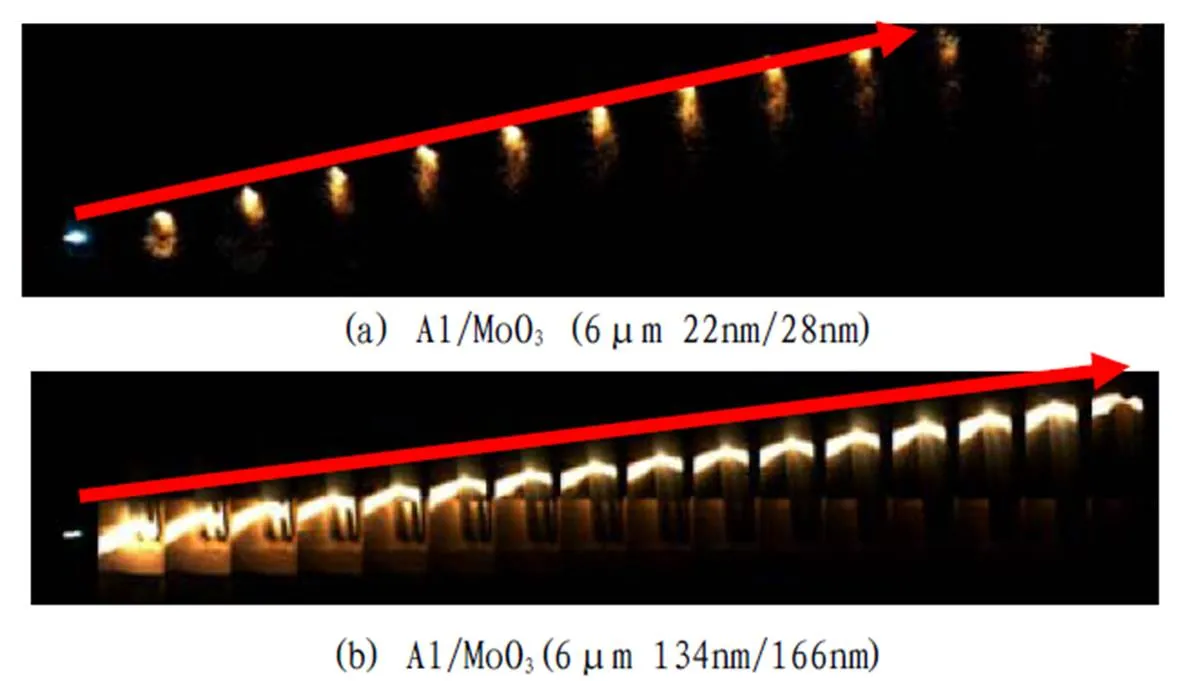

将不同调制周期的Al/MoO3复合薄膜溅射在聚酰亚胺基底上进行燃烧速率测试,采用高速摄影(25 000fps)和激光点火技术,拍摄得到了两种调制周期的Al/MoO3复合薄膜燃烧图像,相邻两帧时间间隔均为2ms。结果如图2所示。

图2 Al/MoO3薄膜燃烧速率图像

将图2火焰传递过程中的燃烧点用带箭头的直线连接,可以看出复合薄膜火焰燃烧点移动速度均匀,燃速稳定。经计算,调制周期为22nm/ 28nm的薄膜燃速为5.34m/s,调制周期为134nm/ 166nm的薄膜燃速为1.79m/s。当薄膜厚度相同的时候,调制周期为134nm/166nm 的Al/MoO3复合薄膜燃烧速率低于调制周期为22nm/28nm的Al/MoO3复合薄膜。

2.3 Al/MoO3复合薄膜DSC及活化能研究

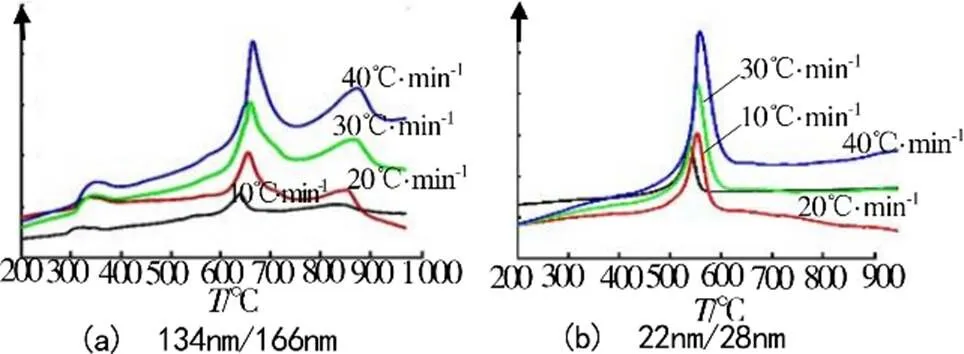

采用DSC-TG热分析仪对不同调制周期复合薄膜的放热行为进行研究,氮气流量20mL/min,升温速率分别为10°C/min、20°C/min、30°C/min、40°C/min,如图3所示。

图3 Al/MoO3复合薄膜的DSC图像

Fig .3 The DSC curves of Al/MoO3films

由图3(a)可知,调制周期为134nm/166nm的复合薄膜的DSC曲线整个放热过程有3个放热峰,其中第2个放热峰最强。基于界面层分子扩散迁移理论进行分析,复合薄膜的氧化还原反应初期发生在Al层和MoO3层接触的界面处,随着反应进行在界面中间会有氧化还原产物Al2O3积累,Al2O3致密性好,阻碍了O原子由MoO3层迁移至Al层,于是Al层内部的Al原子还未发生反应,复合薄膜的氧化还原过程就已经停止。随着能量继续积累,未反应的纳米Al受热熔化,冲破Al2O3层,与固态纳米MoO3进行液-固相反应。第1个放热峰对应的是纳米Al和纳米MoO3发生的固-固相反应,第2个放热峰强于第1个放热峰,温度大约在660°C(Al的熔点),说明铝热反应主要以液-固反应过程为主[11-12]。第3个放热峰的产生与升温速率有关,在较慢的升温速率(10°C /min)下,几乎消失,在较快的升温速率(40°C/min)下,则十分明显。这是由于薄膜由外部向内部的传热速率较低,在升温速率快的情况下,薄膜外部形成热量累积,造成外部的薄膜已经熔化反应,而内部依然是固体,直到升温至850°C时薄膜内部的Al才发生熔化变为液态,在第3峰发生了液-固相反应。

如图3(b)所示,调制周期为22nm/28nm的复合薄膜的DSC曲线有1个明显的放热峰,且对应温度未达到Al的熔点660°C,这说明调制周期为22nm/28nm的复合薄膜在固-固相就已经反应完成。分析原因是22nm/28nm的调制周期薄,Al和MoO3反应产生的Al2O3较少,无法在界面上阻碍O原子的迁移,故而Al无需熔化为液态便可以将反应进行彻底。根据Ozawa方法计算活化能[13],结果如表2所示。

表2 不同调制周期的Al/MoO3薄膜DSC数据

Tab.2 The results data of Al/MoO3 films measured by DSC

2.4 SCB-Al/MoO3的电爆特性

用磁控溅射的方法,将Al/MoO3复合含能薄膜与半导体桥集成,形成含能半导体桥SCB-Al/MoO3。制备过程:首先,将半导体桥电极塞依次置于丙酮、乙醇和去离子水中超声清洗10min,用氮气吹干,放置于模具中。当腔室气压达到2.6×10-4Pa时开始溅射,氩气流量:20mL/cm3,冷却水温:20°C,旋转速率:50 r/min;Al 靶材溅射参数为:直流溅射:0.5A,溅射速率:15nm/min;MoO3靶材溅射工艺:射频溅射功率200 W,溅射速率7 nm/min,溅射过程由电脑自动控制。

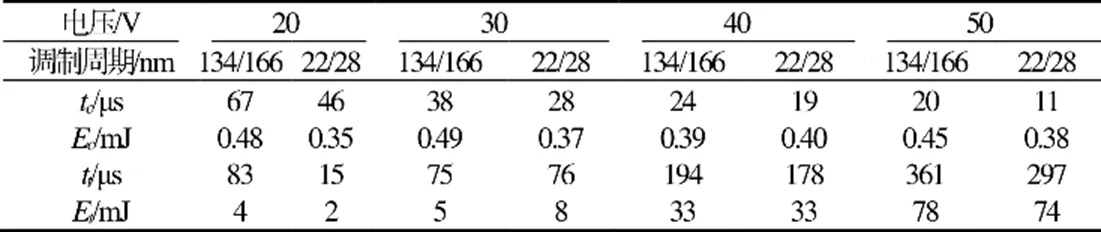

电爆实验采用储能电容放电仪,电容为100μF,充电电压为以梯度为10V的20~50V的4个电压,高速数字存储示波器记录点火过程电压电流变化,对调制周期为22nm/28nm和134nm/166nm的SCB-Al/ MoO3进行电爆实验,获得的电爆特性曲线如图4所示,电爆特性数据见表3。

表3 两种调制周期的SCB-Al/MoO3的电爆特性数据

Tab.3 Electric explosion data of the SCB-Al/MoO3

注:tc为临界发火时间;Ec为临界发火能量;tt为作用总时间;Et为作用总能量。

由图4(a)可知,两者的临界发火时间随电压变化的趋势基本相同,SCB- Al/MoO3(134nm/166nm)的t从20V时的65μs减小为50V时的20μs;SCB-Al/ MoO3(22nm/28nm)的t从20V时的45μs减小为50V时的15μs,发火速度越来越快。20~ 50V范围内,在相同刺激电压下,Al/MoO3(22nm/28nm)比Al/MoO3(134nm/166nm)发火更快。较低电压(20V)刺激时,两种ESCB的临界发火时间差距接近20μs,而随着电压增大,两者时间差距逐渐减小至5μs。

分析原因,在低电压(20V)工作状态下,半导体桥产生的等离子体少,薄膜发火主要依赖于焦耳热,而调制周期为22nm/28nm的复合薄膜中,Al层及MoO3层更薄,仅需较低的热量便可以使下层贴近半导体桥的Al/MoO3膜发生自持反应,调制周期为134nm/166nm的薄膜每层厚度大,故而需要更长时间的能量积累才可发火。随着电压增大,在短时间内半导体桥产生的等离子体的热量足够使薄膜发生反应,故而两种调制周期的SCB-Al/MoO3临界发火时间越来越短且差距变小。

由图4(b)可知,临界发火能量E随电压无明显变化,在0.4mJ这一稳定值附近波动。这是因为ESCB的临界发火能量与薄膜厚度无关,只与半导体桥的桥型、掺杂、尺寸等自身特性有关。

由图4(c)可知,SCB-Al/MoO3(134nm/166nm)作用总时间t由20V时的70μs增长至50V时的350μs;SCB-Al/MoO3(22nm/28nm)作用总时间t由20V时的20μs增长至50V时的250μs,均为随电压增大而增大,且两种调制周期的曲线重合度高。由图4(d)可知,与作用总时间t类似,SCB-Al/MoO3(134nm/166nm)作用总能量E由20V时的5mJ增长至50V时的80mJ;SCB-Al/MoO3(22nm/28nm)作用总能量E由20V时的1mJ增长至50V时的75mJ,作用总能量随电压增大而增大,且两种调制周期的曲线重合度高。由此可得,薄膜的调制周期对ESCB的作用总时间t和作用总能量E几乎无影响,一旦半导体桥自身性质确定,含能薄膜厚度确定,那么作用总时间t和作用总能量E也随即确定[9]。

2.5 Al/MoO3复合薄膜的半导体桥器件发火感度研究

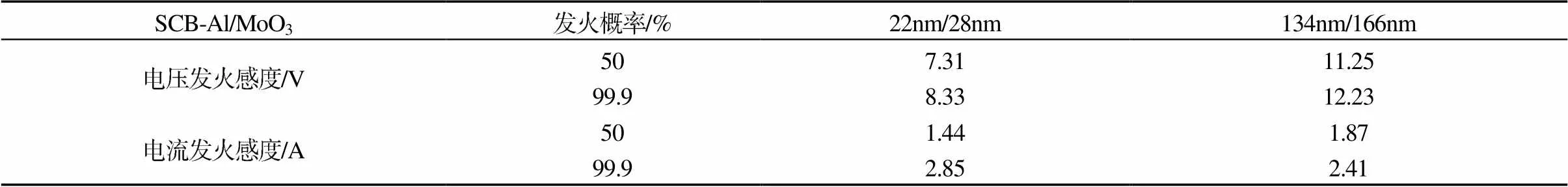

采用兰利法[14]测试了不同调制周期的SCB- Al/MoO3点火器件的电流电压发火感度,以100μF电容为激励电源。发火电压上限预估20V,下限预估0V,每组连续实验20发;发火电流上限预估5A,下限预估0A,每组连续实验20发,经计算机软件处理得到不同调制周期的50%发火感度和99.9%发火感度,实验结果如表4所示。

表4 SCB-Al/MoO3的电流及电压发火感度

Tab.4 The current and voltage firing sensitivity of initiators based on Al/MoO3 film

由表4可知,SCB-Al/MoO3(22nm/28nm)的电压发火感度明显高于SCB-Al/MoO3(134nm/166nm) 的电压发火感度。这是因为调制周期为22nm/28nm的薄膜更薄,有利于传热传质,于是在较低电压下形成的等离子体便足够刺激其发生反应。SCB-Al/MoO3(134nm/166nm)的电流发火感度与SCB-Al/MoO3(22 nm/28nm)的电流发火感度差距不大。两种调制周期的SCB-Al/MoO3的50%发火电压和99.9%发火电压均相差1V,差距较小。研究表明改变Al/MoO3复合薄膜的调制周期,可以控制SCB-Al/MoO3的发火感度。

3 结论

由磁控溅射方法制备了两种不同调制周期的Al/MoO3复合薄膜,并将其整合至半导体桥上,测得复合薄膜调制周期对含能半导体桥的电爆性能的影响:(1)22nm/28nm的Al/MoO3复合薄膜燃速为5.34m/s,134nm/166nm的燃速为1.79m/s,较薄的调制周期可以加快薄膜的燃烧速率。(2)22nm/28nm 的Al/MoO3复合薄膜DSC图像有1个放热峰,发生的是固-固相反应,活化能为245kJ/mol;134nm/166nm的复合薄膜DSC图像有3个放热峰,其中第2个放热峰最强,活化能为200kJ/mol。(3)随着调制周期增厚,SCB-Al/MoO3的临界发火时间变长,临界发火能量、作用总时间及作用总能量无明显变化。(4)通过改变复合薄膜的调制周期,可以控制含能半导体桥的发火感度。

[1] Xiang Zhou, Ruiqi Shen,Yinghua Ye, et al. Influence of Al/CuO reactive multilayer films additives on exploding foil initiator [J]. J. Appl. Phys, 2011(110): 094 505-094 511.

[2] M. L. Pantoya, J. J. Granier. Combustion behavior of highly energetic thermites: nano versus micron composites[J]. Propellants Explos. Pyrotech., 2005, 30(1): 53-62.

[3] 王亮,何碧,蒋小华,等.多层膜自持反应的数值模拟[J].含能材料,2009(2):1-4.

[4] Kaili Zhang, Rossi C, Marine P, et al. A nano initiator realized, by integrating Al/CuO-based nanoenergetic materials with a Au/Pt/Cr microheater[J]. Journal of Microelectrome Chemical Systems, 2008, 17(4):832-837.

[5] Taton G, Lagrange D, Conedera V, et al. Micro-chip initiator realized by integrating Al/CuO multilayer nanothermite on polymeric membrane[J]. Journal of Micromechanics and Microengineering, 2013, 23(10): 105 009-105 013.

[6] 薛艳,张蕊,杨伯伦,等.亚稳态分子间复合物Al-MoO3的制备与性能研究[J].火工品,2005(4):33-36.

[7] 周翔.用于冲击片雷管的Al/CuO反应含能桥膜研究[D].南京:南京理工大学,2012.

[8] 倪德彬,于国强,史胜楠.Al/CuO二维多层薄膜点火药的制备与性能研究[J].火工品,2018(1):28-31.

[9] 关震,朱朋,叶迎华,等.Al/MoO3薄膜厚度对含能半导体桥发火特性的影响[J].爆破器材,2017(4):1-6.

[10] 太玉,许建兵,叶迎华,等.不同调制周期的Al/MoO3含能半导体桥电爆特性研究[J].火工品, 2018(1):6-10.

[11] Lee J, Kim K, Kwon S. Fabrication and performance evaluation of a micro igniter membrane assembly for MEMS thrusterarray[C]// Proceedings of Power MEMS, 2008.

[12] Jinhee K, Jean M D, Pierre A, et al. Interfacial chemistry in Al/ CuO reactive nanomaterial and its role in exothermic reaction [J].ACS Applied Materials Interfaces,2013,5(3): 605- 613.

[13] Ozawa T. A new method of analyzing thermogravimetric data [J]. Bulletin of the Chemical Society of Japan, 1965(38): 1 181-1 186.

[14] 张蕊,付东晓,白颖伟,等.火工品感度实验用便携式计算装置[J].火工品, 2009(1):35-39.

Study on the Electric Explosion Property of Al / MoO3Energetic Semiconductor Bridge Ignitor with Different Modulation Periods

DANG Peng-yang, NI De-bin, YU Guo-qiang, WANG Pei-yong, XU Dong, CHEN Li-kui

(Shaanxi Applied Physics and Chemistry Research Institute, Xi’an, 710061)

Al/MoO3composite films with a total thickness of 6μm and modulation periods of 134nm/166nm or 22nm/28nm were fabricated by magnetron sputtering. These composite films were integrated with the SCB to form an energetic semiconductor bridge (ESCB) ignition devices. Then the performance of Al/MoO3composite films and SCB-Al/MoO3energetic semiconductor bridges were studied. DSC spectrums showed that the film with a modulation period of 22nm/28nm has only one exothermic peak, where the activation energy calculated by the Ozawa method is 245kJ/mol. And the film with a modulation period of 134nm/166nm has three exothermic peaks, and the activation energy of the highest peak is 200kJ/mol. The burning rate of the 22nm/28nm composite film is 5.34m/s, and that of the 134nm/166nm film is 1.79m/s. With the increase of modulation period, the critical ignition time is prolonged, while the critical ignition energy, total time and energy of action don’t affected by modulation period. The firing sensitivity of SCB-Al/MoO3(22nm/28nm) is higher than that of SCB-Al/MoO3(134nm/166nm).

Modulation period;Al/MoO3films;Activation energy;Firing sensitivity

TQ560.5

A

10.3969/j.issn.1003-1480.2019.06.001

1003-1480(2019)06-0001-05

2019-10-10

党鹏阳(1993 -),男,在读硕士研究生,主要从事新型含能药剂研究。