锅炉再热器管取样管座裂纹原因分析及处理

2019-06-03刘立海楚鹏涛王东杰张守鑫

刘立海,楚鹏涛,王东杰,张守鑫

(大唐临清热电有限公司 ,山东 聊城 252600)

1 概述

某公司2×350 MW热电联产工程2号锅炉为SG-1165/25.4-M4420型,是经过设计优化的超临界参数变压运行直流锅炉。设计最大蒸发量1 165 t/h,过热蒸汽压力25.40 MPa,温度571℃;再热器材质为 SA335-P91钢,规格为D508 mm×22 mm,漏泄处附近集箱管座材质为F91,再热器取样管SA335-T91钢,规格为D32 mm×8 mm。

截至2018年3月5日机组累计运行5 884.9 h,机组经过9次启机10次停机,锅炉高温再热器出口导管漏泄,漏泄位置为蒸汽取样管管座25 mm处,长度约30 mm。

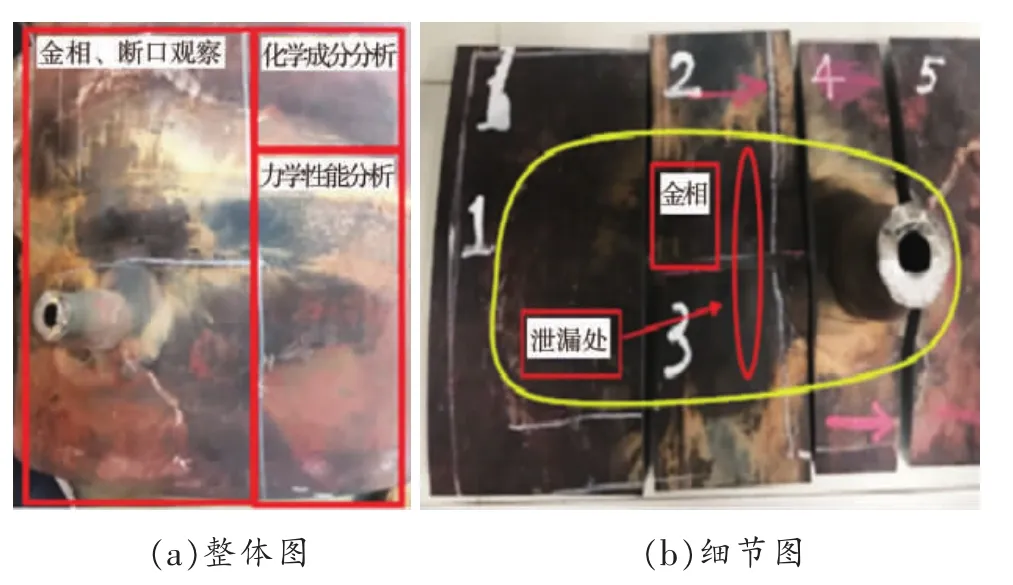

锅炉左右两侧取样管安置在水平再热蒸汽管道顶部,通过变径垂直向上引出约600 mm,再水平2 500 mm斜向下引至12 m平台取样管汇合处,如图1所示。

图1 裂纹实际位置

2 方案选择

由于处在春节用电高峰期,加上工业蒸汽的流量较大,不允许长时间停机,先采用了加装临时密封卡子堵住泄漏点,同步开始研究处理方案。

方案1。停机后对裂纹进行挖补,前提是如果裂纹由管座开始在层间延伸到母管外侧,未达到母材贯穿性开裂。工期7天可完成。如果停炉后,在挖补过程中发现母材贯穿性开裂,再继续对母管大面积补焊风险较大,工期15天,质量难以保证。只能转方案2。

方案2。把带伤的母管连同取样管部分整体更换,在锅炉厂提前把取样管管座焊接好,再进行现场2道D508 mm×22 mm大口焊接,2道D32 mm×8 mm小口焊接,工期质量容易把控,工期7天。

由于对裂纹走向及发展情况不明,对于单纯挖补维修经过多方考虑,认为充满不确定性,从保障工期及质量角度考虑,决定整体更换。停炉后由上海锅炉厂按照方案2对整体管道进行施工,现场施工方案、工艺经审核批准,完成后经质量验收合格,投入运行。

3 漏泄管段试验与分析

3.1 管件外貌

观察管件内壁形貌如图2所示,管座内孔附近蒸汽流向方向存在较多明显的纵向微裂纹。内壁表面有近似椭圆黑色区域。 打磨微裂纹表面,显示内表面存在网状裂纹,且裂纹较深,表面打磨一定深度裂纹仍未消除,如图3所示。

图2 管道内壁

图3 打磨后管道内壁

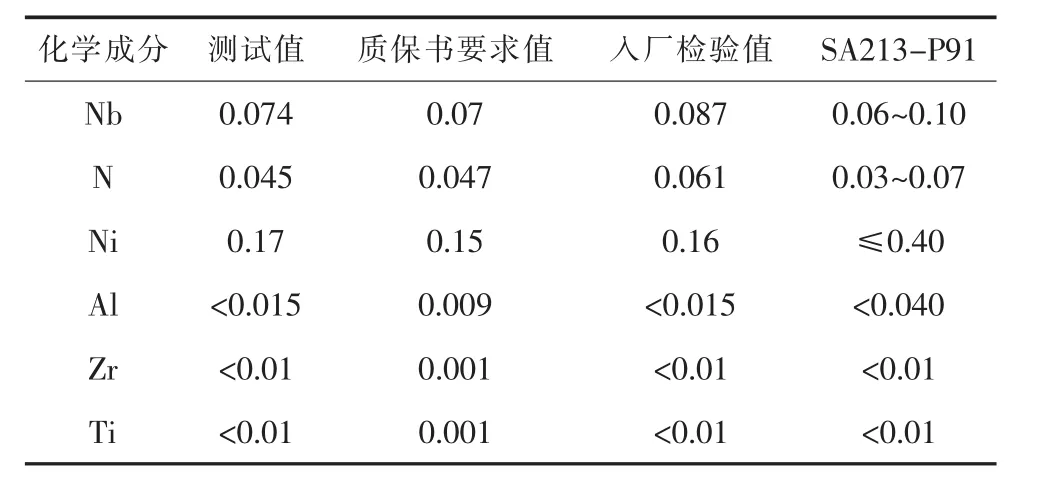

3.2 管件解剖

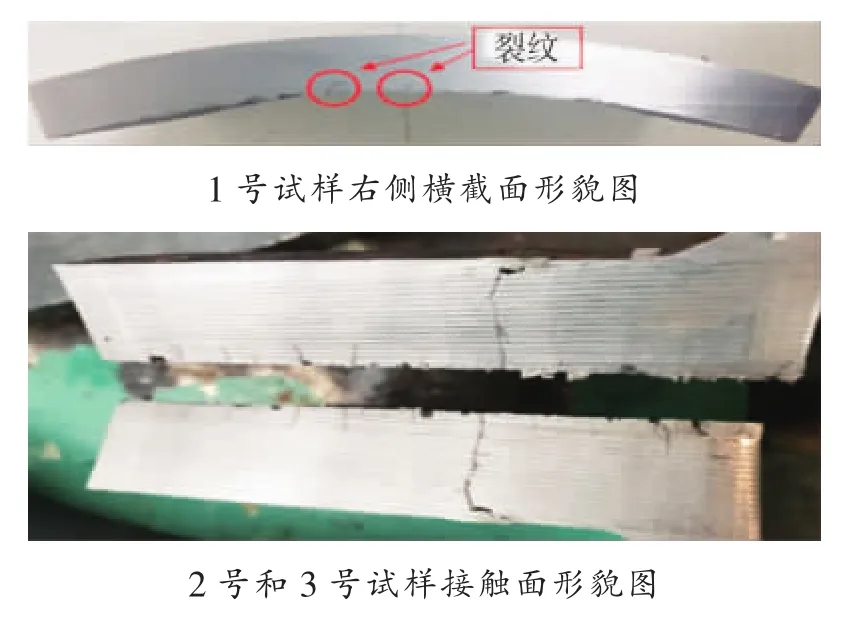

对原始管件进行解剖分析,即分为金相、断口观察区和性能复验区,并对金相、断口观察区进行解剖,分割为5块。黄色线区域对应为内壁近似椭圆“黑色物质”区域。金相断口区域解剖示意如图4所示,试样形貌如图5所示。

图4 金相断口区域解剖示意图

图5 试样形貌

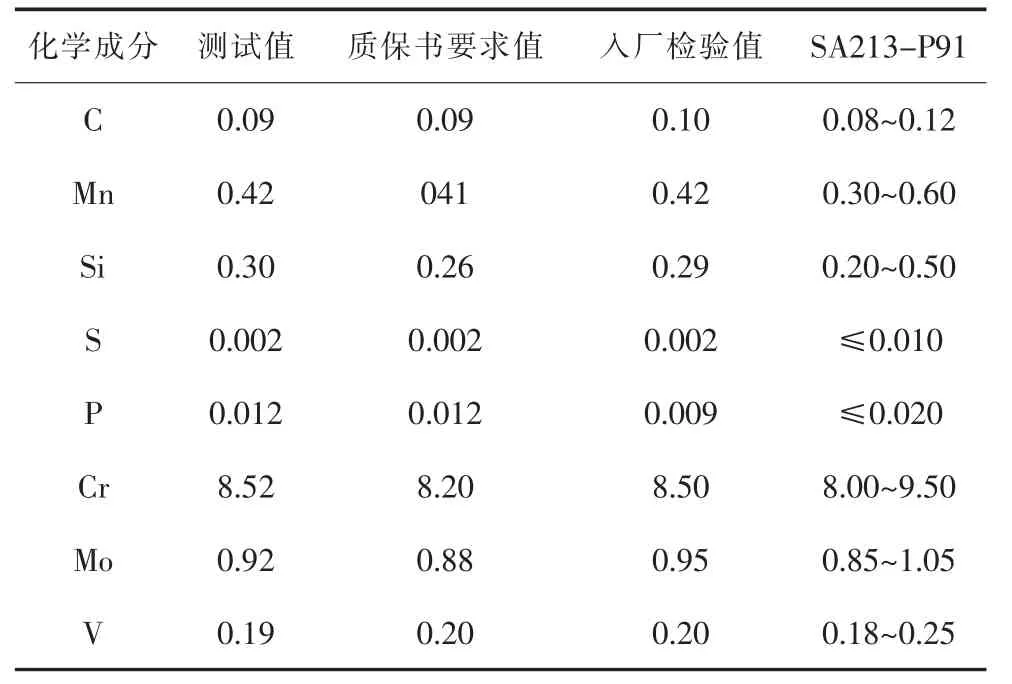

3.3 化学成分分析

对图5中2号式样进行金相观察,并对图5中2号式样漏泄裂纹处打开观察断口形貌。原材料化学成分符合文献[1]的要求,样管化学成分如表1所示。

表1 样管化学成分质量分数 %

化学成分 测试值 质保书要求值 入厂检验值 S A 2 1 3-P 9 1 N b 0.0 7 4 0.0 7 0.0 8 7 0.0 6~0.1 0 N 0.0 4 5 0.0 4 7 0.0 6 1 0.0 3~0.0 7 N i 0.1 7 0.1 5 0.1 6 ≤0.4 0 A l <0.0 1 5 0.0 0 9 <0.0 1 5 <0.0 4 0 T i Z r <0.0 1 <0.0 1<0.0 1<0.0 1 0.0 0 1 0.0 0 1<0.0 1<0.0 1

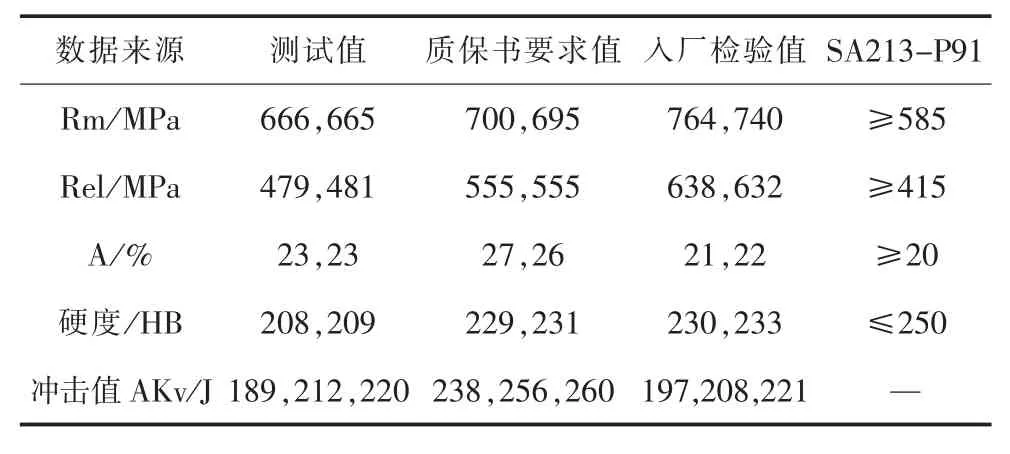

3.4 力学性能分析

样管的拉伸性能、硬度满足文献[1-3]的要求,原材料拉伸性能、硬度合格,样管性能如表2所示。样管冲击测试值与质保书要求值、入厂检验值相近,材料韧性较好。

表2 样管性能

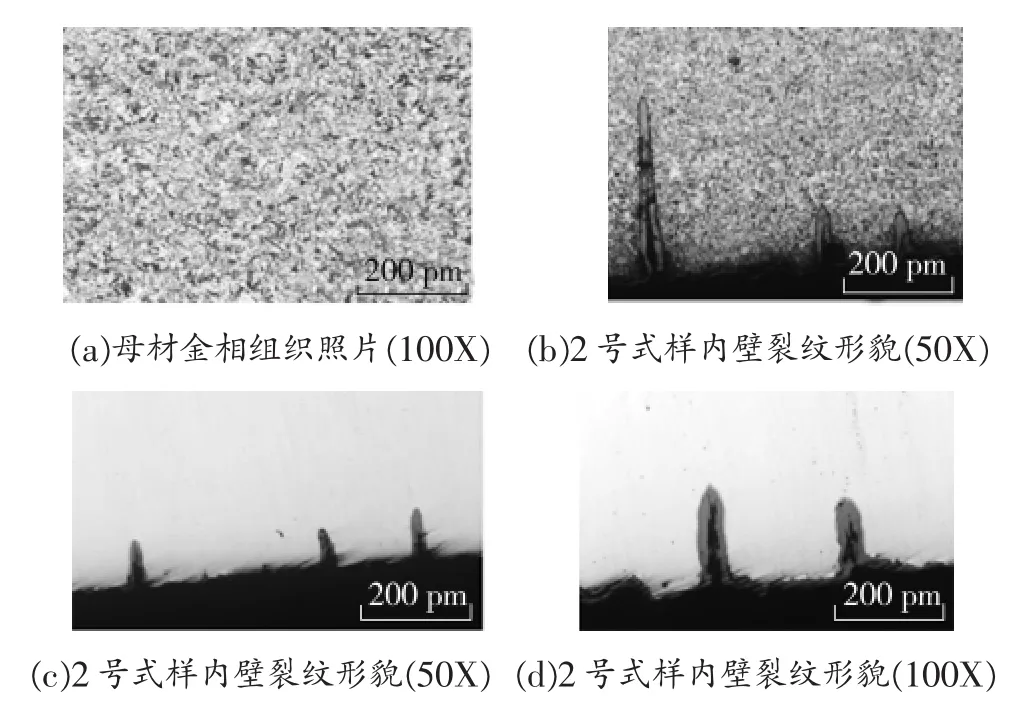

3.5 金相分析

参考DL/T 884—2004《火力发电厂金相检验与评定技术导则》[4],原材料为正常的回火马氏体组织,组织老化级别为1~2级。管道内壁裂纹起源于内表面,向外部扩展,裂纹形貌平直,无分支,尖端较为圆钝,裂纹扩展以穿晶为主,裂纹内布满氧化层,材料金相如图6所示。

图6 内壁裂纹微观图

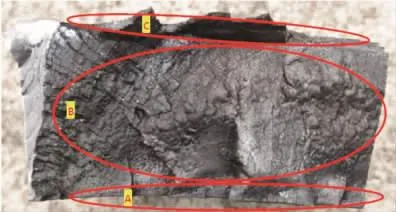

3.6 断口观察

裂纹断面形貌主要为裂纹源区、裂纹扩展区和瞬时断裂区,分别对应A、B、C区域,断面形貌如图7所示。裂纹源区位于管道内壁,呈台阶状,局部较为平整,说明裂纹源区存在多条裂纹源,与金相组织检验结果一致;裂纹扩展区存在较多的河流状条纹,为脆性断口。

图7 断面形貌

4 原因综合分析

结合试验数据说明再热蒸汽管道的化学成分和机械性能均满足文献[1-2]的要求,可排除材质不良因素。

从内壁形貌观察,管道内壁存在网状裂纹,裂纹已贯穿管道整个壁厚从而导致泄漏。漏泄断口形貌得出,裂纹由管道内壁向外扩展。管道内壁网状裂纹均存在于管道内壁近集箱管座孔黑色区域内。裂纹密布呈网状,充满氧化皮,发展不规则,沿晶开裂等判断该裂纹为热疲劳裂纹。而热疲劳裂纹通常由于冷热交替形成较大的温差应力作用下在应力集中处或表面缺陷处形成微裂纹,并在冷热循环作用下不断扩展深入母材。

现场再热蒸汽取样管有较长的垂直管段和水平管段,一次阀门离管座距离较远,管道较细,外部保温效果较差,由于管子内外温差较大,形成了强烈的热交换,造成远离母管远处的取样管内蒸汽形成凝结水,当取样管阀门开度较小放水不及时或放水流速较慢时,凝结水从水平段回流到再热蒸汽管道内,蒸汽贴着再热器管道内壁上方逐渐被再热蒸汽蒸发,由于母管温度较高,冷凝水又是非连续流淌,这样就会在再热母管取样口蒸汽方向存在汽水两相流,产生较高的冷热交变应力,造成母管取样孔内壁形成龟裂状热疲劳裂纹。DL/T 612—2017《电力行业锅炉压力容器安全监督规程》[5]规定,空气管、输水管、排污管、取样管、仪表管等小口径管应有布置图及防止冷凝水倒流的措施。

再热蒸汽取样管在机组正常运行时处于连续开通状态,在机组停机后初期,在非备用状态下母管内迅速失压后,冷空气也会顺着取样管被负压抽到高温的再热器母管内,同样取样管内冷凝水在未被排净的情况下顺着管座反流,受气流冲击喷在管口沿再热器母管内壁,会造成在再热器母管取样口蒸汽方向产生较高的交变冷热应力,造成母管取样孔内壁形成龟裂状热疲劳裂纹。

取样管从母管引出后有较长的水平管段,并且呈现管座方向低取样方向低的走势,不满足DL/T 612—2017《电力行业锅炉压力容器安全监督规程》标准的规定,是造成取样管处再热蒸汽管道开裂的主要原因。锅炉仅运行5 884.9 h,锅炉启停次数高达9次,是造成再热蒸汽管道开裂的原因之一。

5 结语

原有取样管从母管引出后有较长的水平管段,现改为再热蒸汽取样管从母管上后缩短原来的长度,并且把水平段做成再热蒸汽管道出口侧高,引出侧偏低的走向,有效防止凝结水回流。停炉前要求尽量放净凝结水,及时关闭取样管一二次门,有效减少“冷气源、冷水源”入内。加强取样管保温包覆工作,提高取样管内蒸汽凝结水温度,正常工况开大取样管阀门开度,保证管内冷凝水的排空速度,实际改造良好,值得推广。