不同加工率对5086铝合金薄板组织与性能的影响

2019-06-03金雪

金 雪

(天津忠旺科技有限公司,天津 301700)

5086铝合金属于5系中高强度的铝合金,并且是典型的防锈铝合金,特别是拥有耐海洋与大气腐蚀的特性。由于密度小、较高的比强度、较高的抗侵蚀性及良好的可焊性,广泛应用于房屋建筑、汽车制造业及海洋船舶制造等领域。

5系合金属于不可热处理强化铝合金,由于没有有效的强化相,不可热处理强化,主要依靠固溶强化和冷加工硬化来提高合金的强度[1]。其中,Mg含量不同时,冷轧加工率对其性能的影响也不同,高Mg含量下,铝合金板材的加工硬化率会升高,但是当Mg含量超过3.5%后,铝和镁形成的化合物会有在晶界连续析出造成腐蚀性能下降的风险,因此,对于冷加工后的高镁合金来说,当应用于船舶等海洋工程时,必须考虑板材的耐蚀性[2]。本实验以5086合金为实验对象,从生产工艺入手,对其进行不同程度的冷变形来获得力学性能优异的铝合金,并采用通用腐蚀标准评判其耐蚀性。

1 试验材料及方法

1.1 试验材料

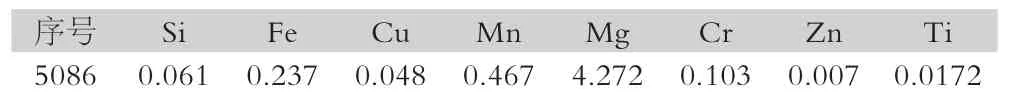

本文试验材料取自天津忠旺科技有限公司,化学成分如表1所示。板材的生产工艺流程:熔炼-铸造-锯切-铣面-均匀化-热轧-冷轧。采用的规格为630mm×2150mm的铸锭,其中热轧前炉温490℃时铸锭入炉,金属温度达到480℃后保温3小时,然后出炉轧制。粗轧后进入精轧,终轧温度控制在270-280℃之间,热轧板厚6mm。板材经过精轧冷却至室温后进行冷轧,冷轧变形量分别为6%、9%、12%。

表1 5086铝合金的化学成分

1.2 分析方法

利用检测中心OM分析5086板材在纵截面的析出相分布情况,腐蚀剂:40%H3PO4,腐蚀条件:35℃水浴3min;合金的剥落腐蚀和晶间腐蚀执行ASTM G66和G67标准;拉伸试样尺寸和拉伸试验规格以GB/T228.1-2010为标准,采用检测中心的力学实验机进行力学性能的测试。

2 试验结果及分析

2.1 5086冷轧板的力学性能及组织分析

表2 5086冷轧板的力学性能

5086合金经不同冷轧变形量的力学性能的结果如表2所示,从表2可以看出,合金的抗拉强度及屈服强度随着冷变形量的增加而增加,而延伸率则随之下降。经过6%的冷变形,屈服强度和抗拉强度均有提高,抗拉强度的值达到297MPa,屈服强度超过240MPa;经过9%的冷变形,抗拉强度的值达到308MPa,屈服强度超过268MPa;经过12%的冷变形,屈服强度和抗拉强度提升最多,抗拉强度的超过热轧板强度30MPa以上,屈服强度超过热轧板150MPa,其强度得到了大幅度的提高。

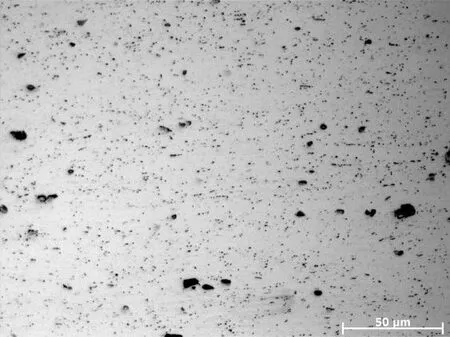

图1 9%变形量下5086合金冷轧板金相照片

5086冷轧板的典型金相照片如图1所示,从中可以看出,5086冷轧板的合金相基本由细小的弥散相和块状的含Fe相组成,分布规律也不规则。

2.2 5086冷轧板的腐蚀性能分析

2.2.1 5086冷轧板的晶间腐蚀性能

晶间腐蚀实验按照ASTM-G67标准进行,计算每个试样的失重,计算公式为ε=(m1-m2)/S,ASTM G67规定不大于15mg/cm2为合格,即15mg/cm2。5086铝合金冷轧板的晶间腐蚀性能如表3所示,从表中可以看出,三种加工率下的铝合金板材的晶间腐蚀量,即失重均为6mg/cm2,冷轧加工率对5086合金的晶间腐蚀性能没有影响。根据ASTM G67的标准要求,三种加工率下的板材的晶间腐蚀量均满足ASTM B928标准要求。

表3 5086冷轧板的晶间腐蚀性能

2.2.2 剥落腐蚀性能

剥落腐蚀实验按照ASTM-G66标准进行,将三种加工率下的铝合金分别进行剥落腐蚀试验,试验后根据标准判定表面的等级。

经过判定,三种加工率下的5086铝合金板材试验后表面光滑,均只发生了少量的点蚀,没有明显的起皮、分层等现象出现,腐蚀等级均为N级。选取9%加工率下的剥落腐蚀为典型照片,如图2所示。

图2 9%加工率下5086合金剥落腐蚀后宏观照片

3 结论

(1)5086铝合金冷轧板随着加工率的增大,强度增加,延伸率下降。

(2)5086铝合金板材中合金相由细小的弥散相和块状的含Fe相组成,不同冷轧加工率对其相组成及分布无明显影响。

(3)5086冷轧板在不同加工率下的耐蚀性优异,其晶间腐蚀的失重均为6mg/cm2,剥落腐蚀结果评级均为N,加工率对其耐蚀性影响不大。