凸轮拉拔机配定尺追剪的应用及问题探讨

2019-06-03彭泽丰雷兆锋

彭泽丰,雷兆锋

(广东冠邦科技有限公司,佛山,528312)

1 前言

近年来,在凸轮拉拔机后直接配定尺追剪锯的企业之所以较为普遍,一则是可以省掉放卷机构的投入成本,二则也减少了车间场地的占用成本。同时通过控制系统切换工作模式,设备既可以工作在拉拔收卷模式,也可以工作在拉拔定尺模式。一机多用,性价比高,适用性强。

然而,在凸轮拉拔机后面直接配定尺追剪锯,在实际生产中一直存在定尺长度精度不高而且有时长度正负偏差大和锯片容易破碎导致生产成本增加这样两大问题。如何去彻底解决好这些问题也是目前行业应用中的一大难点。

在这里,我们通过在这种设备搭配中,长期使用Lenze9400伺服系统配套设计的LJ30拉拔定尺锯的使用情况为例,对如何改善上述问题所取得的一些经验,在本文中进行了探讨和分享。

2 凸轮拉拔机的工作原理及在实际生产中的常见问题

凸轮拉拔机组主要由放卷机构、预矫直机、制头机、液压凸轮拉拔主机、剪头装置、冷却装置、夹送预弯机构、收料机构、移料机构以及液压、气动系统和电控系统等组成。其中,凸轮拉拔主机是由一台直流电机驱动、装在同一轴上的两个尺寸完全相同、相位差180°的双面圆柱凸轮,带动两台拉拔小车作往复运动。前拉拔小车上带有夹钳,当两台拉拔小车交替地从入口侧向出口侧移动时,即可实现对管坯的连续拉拔。

凸轮拉拔机在实际生产中,经常会遇到以下一些现象:

(1)两台小车存在交替换手的过程,速度越快或两台小车交替换手的区间调整的不好,则换手过程中被拉管材的停顿现象表现越突出。

(2)任意一台拉拔小车中的液压抱钳如果出现打滑现象时,也会造成被拉管材明显的抖动和停顿现象;

(3)两台拉拔小车中的任意一台的抱钳因液压、机械、或电磁阀换向等原因,出现松开、夹紧有卡阻或滞后时,则会出现互相推拉现象,造成被拉管材正反方向上的拉扯、抖动现象;

以上这些现象,也是凸轮拉拔机拉拔原理上难以避免的缺点。

3 拉拔定尺追剪锯机组的工艺流程与技术参数

定尺追剪锯机组主要由锯切小车(锯片、液压马达、抱紧气缸等)、驱动装置(包括伺服电机、减速机、齿轮齿条等)、床身、测速装置以及液压、气动系统和电控系统等组成。

拉拔定尺追剪锯则是由上述拉拔机机组和定尺追剪锯机组两大机组串联组合而成。设备工艺流程如图1示。

图1 设备工艺流程

以我们提供的LJ30拉拔定尺锯为例,客户要求的主要技术参数如下:坯料规格φ30X1.5mm硬态紫铜管,定尺长度范围3000-9000mm,定尺速度0-80m/min,定尺精度0-±5mm。

4 拉拔定尺追剪锯控制系统的硬件配置

从满足客户需求和节省制造成本两方面出发,我们选择西门子CPU313C-2DP(6ES7313-6CF03-0AB0)作为本系统的中央控制单元,通过PROFIBUS-DP现场总线与西门子6RA80直流调速器(拉拔主机驱动电机为直流电机)、西门子G120变频器(放卷、弯曲、收卷、卧矫、立矫的驱动电机为交流变频电机)、伦茨Lenze9400伺服驱动器(追剪小车驱动电机为伦茨同步伺服电机)、以及西门子ET200远程IO站(操作箱、操作台)和西门子TP700触摸屏(操作箱、操作台)进行数据通信。现场总线抗干扰能力强,数据传输速度快,稳定可靠。

5 控制系统的软件部分设计

拉拔定尺追剪锯控制系统的软件设计分三大部分。第一部分是PLC控制程序的设计。基于西门子SIMATIC STEP 7 V5.5 SP4软件编程平台来进行控制程序设计,主要包括:

(1)负责对来自操作箱、操作台等远程IO站的操作指令进行采集和响应,完成对整个机组的工艺自动化操作,包括对各个执行元件的启、停控制、机组工作模式的选择等主令操作;

(2)负责对液压、润滑、冷却等泵站和其他辅助交流电机、电磁阀等设备的信号采集和控制;

(3)负责对拉拔主机直流调速传动装置进行数据交换和调速控制;

(4)负责对放卷、弯曲、收卷、锯前卧矫和立矫的变频调速传动装置进行数据交换和调速控制;

(5)负责对追剪伺服驱动装置进行数据交换和启停控制、锯工作模式选择等;

(6)搭建通信网络,负责建立PROFIBUS-DP通讯程序;

(7)负责与触摸屏进行通讯,实现人机交互;

(8)系统故障检测程序和分类报警程序;

(9)工艺联锁、设备安全联锁程序;

(10)程序具备拉拔收卷生产模式和拉拔定尺生产模式两套控制功能。

第二部分是触摸屏程序的设计。基于西门子博图TIA_Portal_STEP_7_Pro_WINCC_Pro_V14SP1软件平台进行界面编程,主要包括:机组运行状态的监视;工艺参数的设定和显示;设备检测元件的状态显示;交、直流传动调速装置和伺服驱动装置的运行数据的监视;机组故障信息的提示和报警等。

第三部分是伦茨伺服驱动器Lenze9400运动控制程序的设计。基于伦茨Engineer_V220SP2软件平台来编写运动控制程序,程序直接存储在伺服驱动器中。这也是本文要讲述的重点。程序包括:

(1)外部测速编码器的信号采集和处理程序;

(2)长度设定值处理程序;

(3)锯车前进、后退、抬锯、落锯手动控制程序;

(4)锯车回原点程序;

(5)凸轮曲线设计;

(6)自动定尺控制程序;

(7)外部IO信号处理程序;

(8)故障报警、状态、数据输出等信息程序。

在这里,凸轮曲线设计的是否合理,非常关键。针对不同定尺长度设计了两条凸轮曲线,一条用于2500~4000mm范围内的定尺,一条由于4000~11000mm范围内的定尺。如图2示。

从凸轮曲线可以看出,外部测量编码器为Master轴(即曲线X坐标轴),锯车驱动伺服电机为Slave轴(即曲线Y坐标轴Drive Axis)。锯切小车运动状态说明:

(1)待机状态:拉拔机组运行进料中,通过锯前测速编码器测量进料长度和速度,若达到设定长度,立即启动加速进入追踪状态。

图2 凸轮曲线

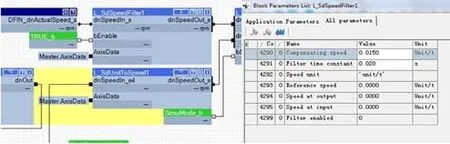

图3 伦茨Lenze9400驱动器程序参数

(2)追踪状态:按照设定的S曲线加速至与进料速度同步状态。

(3)同步状态:进入同步状态,立刻送出同步信号给锯切控制机构执行管材切断动作。完成切割后,接收到抬锯到位检测开关发讯,立刻进入减速状态

(4)减速状态:按照设定的S曲线减速直至停止,同时,仍然在持续侦测并累计进料长度。

(5)返回状态:一旦减速到停止状态,立刻开始返回运动,回到起始位置,随即自动进入待机状态,等待下一循环的开始。

因此,从原理上讲,伺服电机轴与外部测量编码器按照设定的凸轮曲线,始终保持位置上的一一跟随,只要来料速度稳定,定尺追剪锯本身的精度是非常高的。

6 针对凸轮拉拔机后搭配定尺追剪锯的两个问题的解决措施

前面我们列举了凸轮拉拔机在生产中出现的几种现象,这些现象是造成定尺追剪锯定尺长度精度不太高而且有时长短不一、正负偏差大,以及锯片容易破碎导致生产成本增加这两大问题的主要原因。为此,我们通过多个工程项目的实践摸索,从以下几个方面做了一定的改善工作:

(1)在拉拔机弯曲出口与追剪锯入口之间,我们从以前给设备配备的三辊卧矫和五辊立矫,改为目前的卧矫和立矫均为七辊主动矫直。目的是提高进料的直线度,提高定尺精度。

(2)将锯前测量编码器的安装位置,从之前装在锯前入口与卧立矫之间,改为装在卧矫与立矫的中间。利用七辊卧矫、七辊立矫的夹持作用,可以有效减缓拉拔机抱钳打滑、拉拔换手停顿引起的速度突变的影响。

(3)测量轮由一大一小的两个被动轮及压紧气缸组成,我们把测量编码器装在直径大一些的被动飞轮上,利用飞轮的储能原理,来减缓进料速度轻微波动的影响。

(4)将测量编码器由最早使用的2048plus/圈改为目前使用的4096plus/圈、抗干扰特性更强的增量式编码器,来提高测量传感器的精确度。

(5)在伦茨Lenze9400驱动器程序中,对测量信号利用L_SdSpeedFilter功能指令增加了速度滤波功能。通过合理的参数设置,在不影响定尺精度的情况下,可以有效减轻进料速度波动的影响。

(6)伺服电机减速机由以前设备配置的国产减速机改为直接使用传动精度较高的Lenze减速机。

(7)对锯车中的夹紧装置进行了改进,增大了抱紧夹持力。

(8)锯片液压马达在满足转矩的情况下,从2400r/min改用为3000r/min,尽量缩短切割时间,减少锯片破碎的几率。

(9)凸轮拉拔机从开始的一个径向凸轮实现两台小车换手,改为通过配置两个互成180°的径向凸轮,来调整两台小车换手的重合区间,尽可能较小停顿现象。这是从源头上想办法,也是最重要的举措。

(10)锯片选用质量好的带伸缩缝的合金锯片,也能减少锯片易破碎的几率。

7 结束语

我们在多个类似项目的设备调试和售后跟踪中,通过上述从系统硬件、软件和设备自身等多个方面的持续改进,使得凸轮拉拔机后直接搭配定尺追剪锯这种生产配置的定尺精度已完全能够满足客户的技术要求,锯片非正常原因损坏的频次也明显下降。对于相关行业的类似设备搭配的应用,具有较好的参考价值。但对于如何在拉拔机发生问题,造成来料速度出现剧烈波动时,找到更有效的保护锯片少受影响,定尺长度少受影响的措施方面,也还有待我们去进一步的研究和发现。