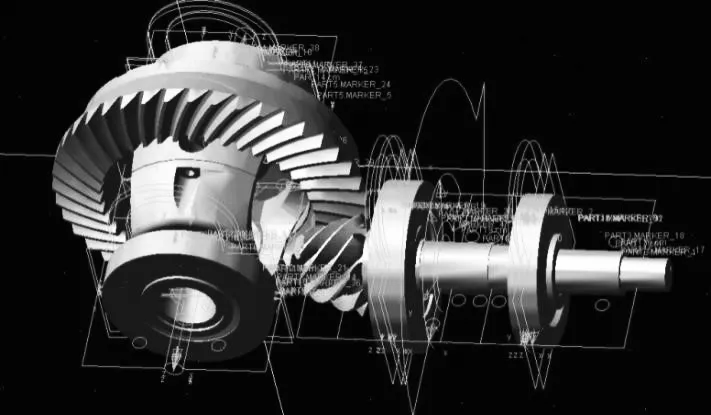

虚拟现实和增强现实技术在汽车产品工艺规划及性能预评估的应用实践

2019-06-03梁庆文

梁庆文

(柳州五菱汽车工业有限公司,广西 柳州545007)

0 引言

汽车零部件数量大,品种多,结构复杂,是一项涉及多个领域学科的综合集成技术。在快速迭代的市场需求变化下,产品开发周期,制造质量和制造成本关系企业的生死存亡。汽车行业迫切需要一种新技术来满足对缩短开发周期和降低成本的高质量发展诉求。

虚拟现实技术(Virtual Reality,VR)和增强现实技术(Augment Reality,AR)可以在产品设计阶段对产品的整个生命周期进行建模、仿真和优化,从而更加高效、经济、灵活地组织生产,达到了缩短产品研发周期、降低研发成本、优化产品质量和提高生产效率的目的,使产品的开发周期和制造成本最小化。因此VR/AR技术的创新发展是汽车产业升级的核心推动力之一。

1VR/AR的发展概述及在汽车行业的应用

虚拟现实(Virtual Reality,VR)技术概念最早由美国VPL Research公司创始人之一的Jaron Lanier在1989年提出,其实质是构建一种人为的能与之进行自由交互的“世界”,在这个“世界”中参与者可以实时地探索或移动其中的对象,使实际制造过程在计算机上进行本质实现,以增强产品设计、制造、工艺、质量、性能控制的决策与控制能力,从而形成企业的市场竞争优势[1]。VR/AR发展的具体类型如下:

1.1 虚拟现实(Virtual Reality,VR)

虚拟现实描述为由交互式计算机仿真组成的一种媒体,能够感知参与者的位置和动作,替代或增强一种或多感官反馈,从而产生一种精神沉浸于或出现在仿真环境(虚拟世界)中的感觉。简而言之,就是“无中生有”,在VR中,用户只能体验到虚拟世界,无法看到真实环境。

1.2 增强现实(Augmented Reality,AR)

增强现实是VR技术的延伸,能把计算机生存的虚拟信息(物体、图片、声音、视频、系统提示信息等)叠加到真实场景中并与人实现互动,简而言之,就是“锦上添花”。在AR中,用户既能看到真实世界,也能体验到虚拟的事物。

1.3 混合现实(Mixed Reality,MR)

混合现实是VR技术的延伸升级,实现虚拟世界与真实世界的无缝衔接的虚实融合世界。其中的物理实体与数字对象满足真实三维投影关系,简而言之,就是“实幻交织”。在MR中,用户难以分辨虚拟世界与真实世界的边界[2]。

1.4 VR/AR在汽车行业的应用情况

VR/AR技术既是一种新技术开发方法,又是一项复杂的仿真工具。由美国于20世纪80年代提出以来,当时主要应用军工、航天、科研等领域。2015年以来,随着虚拟现实(Virtual Reality,VR)和增强现实(Augment Reality,AR)发展并与大数据、互联网、人工智能技术相结合,使得VR/AR技术发展为一种新兴的技术趋势。VR/AR技术从根本上改变了设计、试制、修改设计、规模生产的传统汽车制造模式,是制造业在信息技术推动下发生的最显著变化,也是工业4.0下的趋势与潮流,为汽车行业转型升级能力赋予新动能。

VR/AR技术正进入汽车工业的各个领域,如汽车的虚拟造型、虚拟设计、虚拟工艺制造、虚拟试验、虚拟装配等,它的推广和应用将对汽车工业的思想概念、开发方式、部件供应、组织形式、市场竞争及人才培训方面产生全方位的创新和变革。德国汽车业应用VR/AR技术最快也最广泛,目前,德国所有的汽车制造企业都建成了自己的虚拟现实开发中心。奔驰、宝马、大众等大公司的报告显示,应用虚拟制造技术,以“数字汽车”模型来代替木制或铁皮的汽车模型,设计发动机、车体、电气线路等,建立了三维模型,并进行了碰撞分析和运动分析等,还进行了模拟数控加工和质量检验等,大大缩短了设计周期,降低了设计成本,可将新车型的时间从一年以上缩短带2个月左右,开发成本最多可降低到原先的1/10。我国VR技术在汽车工业的应用和国外相比虽然起步较晚,但也取得了卓越的成果:清华大学研制出的VASS虚拟装配系统可对产品的可装配性进行检验;浙江大学设计的VDVAS虚拟装配设计系统可在虚拟环境中对产品零部件进行更换修改,提高了工作效率以及装配质量。一汽、二汽、上汽等汽车公司运用UG、CATIA、PRO-E等三维软件进行产品设计已积累多年的经验,具备了应用虚拟现实所需的数据基础。

但是总体来说国内汽车企业对VR/AR技术还处于发展与应用的孕育期,VR/AR技术在汽车制造中各环节与VR/AR技术的结合点尚不清晰,应用场景和应用路径尚不充分,加之应用场景设计缺失,产业标准不统一,从而制约了VR/AR技术应用范围的拓展。

2VR/AR应用实践的总体思路

2.1 背景

VR/AR技术目前在国内汽车行业的成熟应用模式和应用路径基本上体现在产品的外形与结构设计、产品装配与生产过程评估等方面,用于产品工艺规划及产品性能预评估的成功案例在业内很少看到。本项目通过汽车零部件智能制造示范工厂的建设实践活动,在国内汽车零部件行业首次将VR/AR技术用于轻量化汽车底盘关键零部件的产品工艺规划及产品性能预评估,将极大缩短研发周期,减少运营成本。属于行业内变革性创新应用。可为同行及制造业开展AR技术的应用模式和应用路径提供重要借鉴,并具有典型广泛的示范作用。

2.2 VR/AR应用实践策略

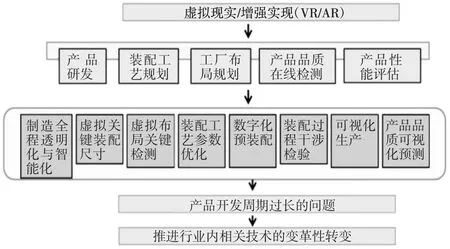

构建AR/VR平台,实现轻量化汽车底盘关键零部件(后桥/独立悬架)工艺规划、仿真及管理协同制造环境。解决轻量化汽车底盘关键零部件(后桥/独立悬架)装配生产线的工艺规划、加工策略优选、机器人路径仿真、装配进度的跟踪和控制、数字化选配、装配质量控制。对产品的装配过程进行模拟与分析,对装配方案进行快速评价,优化产品的装配过程,及早发现潜在的装配冲突与缺陷。实现3D数字化多学科优化设计、虚拟仿真评估及其装配工艺规划、虚拟检测等。AR/VR平台如图所示2。

图2AR/VR平台

2.3 产品研发及验证的优化

2.3.1 模型的定义

基于 MBD(Model based Definition,MBD,即模型的定义)技术,以轻量化、节能降耗为目标,用集成的三维实体模型来完整表达产品定义信息,详细规定了三维实体模型中产品定义、公差的标注规则和工艺信息的表达方法。

2.3.2 产品可视化研发及评估分析平台

基于 MDO(Multidisciplinary Design Optimization,MDO,即多学科优化)产品可视化研发及评估分析平台,顶层构建面向轻量化汽车底盘关键零部件和企业MBD规范和标准体系及产品模型库,采用MDO设计方法,引入汽车底盘系统的动态耦合动力学模型、数值仿真分析,进行轻量化汽车底盘关键零部件(后桥/独立悬架)产品结构优化设计及虚拟仿真分析与评估。运动学分析如图3所示。

图3 运动学分析

2.3.3 PLM软件

使用三维数字化建模,建立综合多学科技术优化设计的数据管理系统,搭建联通设计、工艺及生产制造等各个环节的协同平台,使得产品设计阶段考虑工艺和生产环节制约因素,从而避免生产以设计脱节,减少研发周期、减少工艺修改、降低成本、提高效率等。

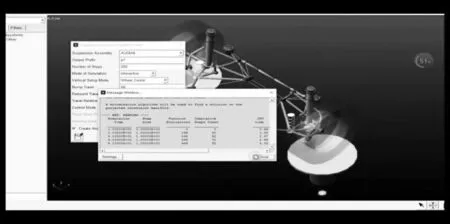

2.3.4 VR/AR技术的虚拟实验平台

实现VR/AR技术与产品设计、检测过程相结合,通过采用VR/AR技术对设计、生产的产品进行仿真分析,直观实时的对产品进行分析、检测,实现产品设计生产的闭环流程。VR/AR技术的虚拟实验平台如图4所示。

图4VR/AR技术的虚拟实验平台

2.3.5 虚拟装配工艺仿真平台

应用虚拟装配工艺仿真技术,使用虚拟三维原型代替零件原型,可以大幅度降低设计成本,并缩短设计研发时间,基于AR技术实现虚拟和现实融合,使装配环境更加真实,交互方式更加自然,装配操作更加直观高效,装配效果更加可靠。同时通过对装配过程仿真及优化,输出应用于装配生产现场的虚拟作业指导书,保证产品的装配质量,提高生产效率,满足装配制造的任务需求。虚拟装配工艺仿真平台如图5所示。

图5 虚拟装配工艺仿真平台

3VR/AR应用实践

介绍基于VR/AR技术的三维装配工艺规划及产品性能评估解决方案。

3.1 VR/AR技术的三维装配工艺规划及验证

3.1.1 后桥/独立悬架装配工艺规划流程

主要解决轻量化汽车底盘关键零部件(后桥/独立悬架)装配生产线的工艺规划,加工策略优选,工装卡具优选与机器人路径仿真、装配线平衡、装配进度的跟踪和控制、数字化选配、装配质量控制。对产品的装配过程进行模拟与分析,对装配方案进行快速评价,优化产品的装配过程,及早发现潜在的装配冲突与缺陷。后桥/独立悬架装配工艺规划流程如图6所示。

图6 后桥/独立悬架装配工艺规划流程

3.1.2 三维装配工艺规划与仿真验证

导入装配件的EBOM/PBOM、MBD模型、工装模型,进行装配工艺规划,通过三维工艺设计与装配仿真验证工具进行参装件的装配顺序、装配操作、装配路径的详细设计,建立参装件、工装资源和工艺过程的关联,实现装配流程过程设计,通过仿真验证并优化装配流程、装配关键数据,最终形成三维AO指令。

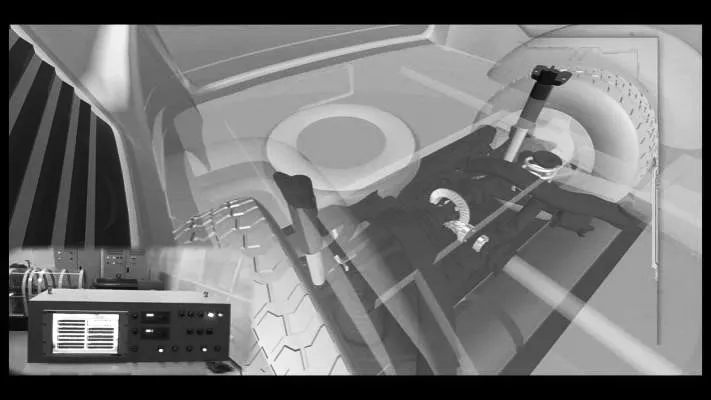

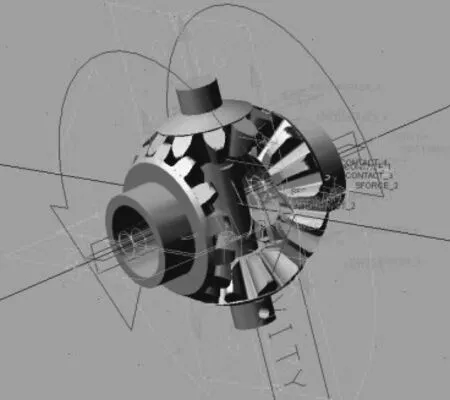

例如:主减速器主被齿耦合模型分析

为确认后桥主减速器关键装配尺寸,装配工艺规划时进行了虚拟样机仿真分析。主减速器主被齿耦合模型如图7所示。

图7 主减速器主被齿耦合模型

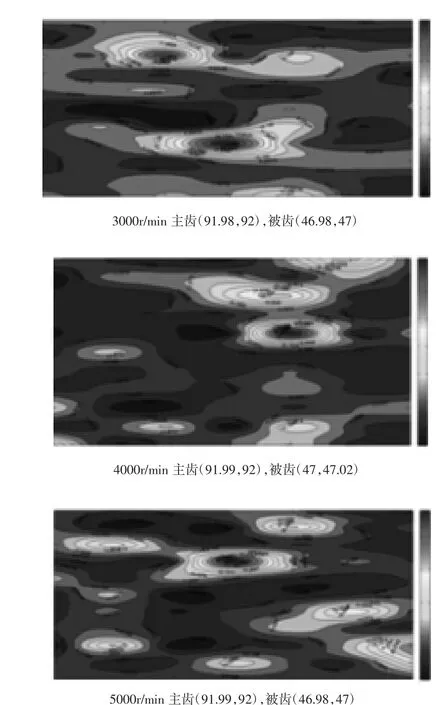

仿真分析不同主齿安装距,不同被齿安装距,不同传动速度下关键装配尺寸对主减振动的影响。根据仿真结果,得出关键主被齿轮安装距装配尺寸为:在装配时应保证主齿偏移在92(-0.01,0.01),被齿偏移47(-0.01,0.01)范围内。关键装配尺寸对主减振动的影响如图8所示。

图8 关键装配尺寸对主减振动的影响

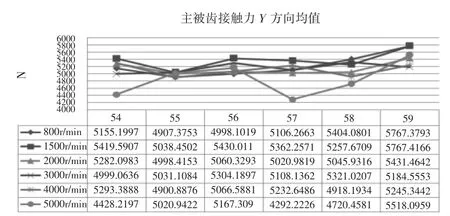

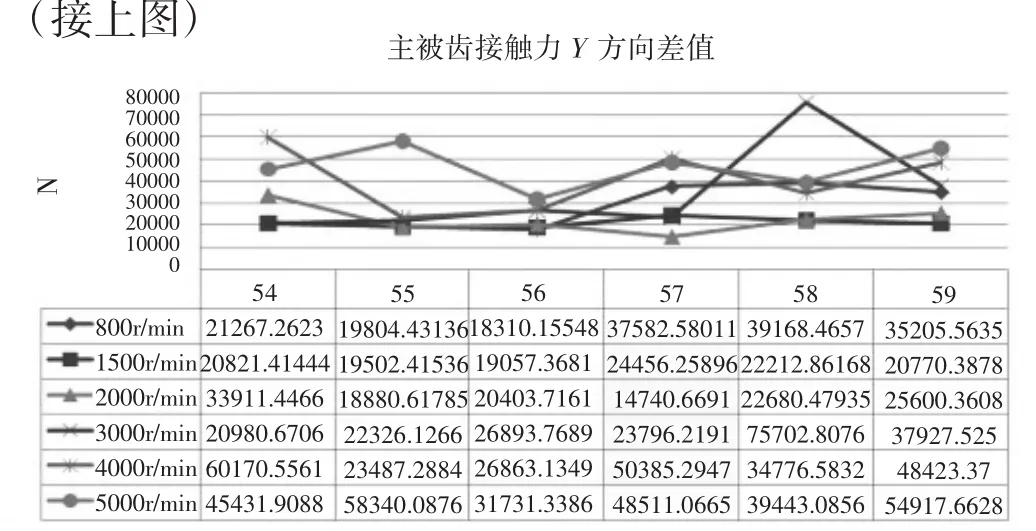

仿真分析不同主动齿轮轴轴承间距、不同转速下对振动的影响。根据仿真结果,得出当两轴承跨距为55 mm时,各转速下被齿角速度均值、差值均较小,与被动齿轮的理想转速最为接近,有利于被齿的平稳转动,能减小被齿转动过程中的波动,降低振动噪音。主被齿角Y方向加速度均/差值如图9所示。

图9 主被齿角Y方向加速度均/差值

仿真分析不同齿轮间隙对后桥总成动态特性的影响,根据仿真结果:当齿轮间隙为0.05 mm时,可使后桥总成保持较低振动值。

3.1.3 三维装配工艺指令的生成与管理

利用文字、仿真动画、轻量化模型和图片等多种数据格式编制三维装配工艺指令,实现三维工艺指令流程的审签发布、组织和管理。包括动态的加工过程仿真视频,动态的工艺文件,各种现场需要的其它指导性文件等,在现场部署的屏幕上供交互式查看。

3.2VR/AR技术的三维虚拟装配及产品性能评估

三维增强现实装配仿真研究及装配生产过程实时指导及纠错。VR/AR系统平台的通过虚拟开发工具、片面模型生成工具、输出渲染工具及输出设备等功能,完成设计建模、工艺仿真、质量检测等可视化产品虚拟验证。

明确三维虚拟装配仿真技术方案,三维虚拟装配仿真技术方案如图10所示。

图10 三维虚拟装配仿真技术方案

3.2.1 主要工作

虚拟模型展示及仿真。基于现有三维CAD软件系统,如 UG、SolidWorks、Inventor等,进行 MBD 建模模块的合作开发;基于现有系统开发平台如ARToolkit、ARTag等,进行增强现实软件系统的合作开发;基于MBD技术创建的零部件,采用Deep Exploration、3dsMAX等工具和简化算法等转换为面片模型,再用Creator等软件进行纹理贴图,最后生成虚拟模型,以满足实时性和零部件模型细节展示的需要。

验证与实车对比分析。将企业原有整车/底盘的三维实体模型进行读取,转化为虚拟模型;将虚拟模型运用到系统各个平台,与实车/底盘进行静、动态对比分析;将多个底盘模拟及实车底盘对比数据进行分析综合,找出平台系统与相应车型底盘之间的参数关系,并对各个车型底盘进行分别调校,记录相应的系统设置参数找出最佳设置参数。

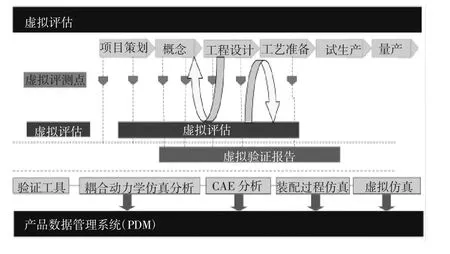

3.2.2 数值仿真分析与虚拟评估模块

通过构建基于数据挖掘和分析算法的智能决策分析系统平台,研制高精度智能可视化装配装备、实时动态检测智能装备及基于RFID技术的制造信息精确追溯系统,进行产品装配品质在线评估、产品装配工艺参数优化、故障智能预报,实现智能优化自决策,提高产品质量与产品一致性。产品性能虚拟评估框架如图11所示。

图11 产品性能虚拟评估框架

(1)差速器路况振动虚拟仿真模块:模拟差速器在不同路况下对整车振动的影响,评估差速器结构设计的正确性。差速器模型及部分仿真如图12所示。

图12 差速器模型及部分仿真结果

(2)主减速器品质实时在线测试评估。系统通过模拟主减速器在实际运行过程中的工况对主减速器进行检测,电机主轴通过锥销连接法兰(或橡胶摩擦盘)带动主减速器运行,通过PLC及其控制电路对主轴电机进行控制,控制电机的正转与反转来模拟实际路况中的前进与后退。通过垂直方向和径向的加速度传感器对运行过程中的主减速器主被齿与轴承位的振动进行检测,根据大量实验、测量得出固定转速下振动的临界阈值,通过对比实际工况下振动加速度与阈值大小来判断主减速器总成合格与否。振动信号由数据采集卡采样后送计算机处理,并由系统软件进行数据的分析计算、保存,同时与系统软件所存的阈值标准进行比较,然后将结果送PLC处理,并由PLC控制报警。

(3)测试系统的主要功能

1)主减速器磨合:在不同的驱动转速下磨合主减速器的主被动齿轮。

2)振动性能在线检测:通过控制电机的正转与反转来模拟实际路况中的前进与后退,如果主减速器总成存在故障则对应的工作零件振动会超出正常值,对运行过程中振动加速度信号进行采集,通过系统软件对振动信号进行数据处理和数据显示,分析主减速器各工作零件的振动性能。

3)性能品质评估:通过测试系统对振动信号进行数据处理和数据显示,对振动时域信号设置一定的阈值,当振动曲线低于设定的阈值时系统认定的主减装配正常,若振动曲线高于设定阈值则系统会报警提示主减不合格。

4 结束语

基于虚拟现实技术的虚拟制造技术是在一个统一模型之下对设计和制造等过程进行集成,它将与产品制造相关的各种过程与技术集成在三维的、动态的仿真真实过程的实体数字模型之上,可以更加有效地、经济地、柔性地组织生产,增强决策与控制水平,有力地降低由于前期设计给后期制造带来的回溯更改,达到产品的开发周期和成本最小化、产品设计质量的最优化、生产效率的最大化。

近年来,虚拟制造技术已经和人工智能、系统控制、网络集成、信息处理等学科和技术相结合形成了智能制造并上升为国家战略,而虚拟制造作为智能制造的重要组成部分必将实现以数字化为核心、自动化为基础、集成化为措施、网络化为道路、智能化为目标的发展应用前景。