协作技术与工业机器人发展

2019-06-03刘永安

刘永安

(广州数控设备有限公司,广东 广州510530)

0 引言

时代飞速发展,我国工业自动化水平正上升至新的台阶,中国制造2025的国家战略下,工业机器人扮演着重要的角色。工业机器人最早实现“机器换人”的应用,如冲压、喷涂、焊接、机床上下料等堆垛搬运,都是危险、繁重、单调的工作,对人类身心有害的作业。目前这些领域的自动化程度已相当普及。这些应用由于节拍要求高,机器人设计初衷都是高刚性、高速度的动作,一般作业时都用围栏隔开安全区域,人不能靠近,适用于大规模生产的企业。而对于中小企业,特别是小批量生产,工件经常更新换代,场地紧凑,需要人与机器人协同作业时,就需要协作机器人[1]。本文通过探讨协作机器人的技术细节,提出我国工业机器人产业现阶段需要大力发展协作技术的必要性和发展思路。

1 协作技术的产生及定位

传统的工业机器人在安全围栏内作业,在设计上只需考虑高刚性和高速度,这显然无法满足进一步的细分市场。一些精密的装配工作、异型包装、3C行业、现场多维度检测、生命科学领域,都要求机器人与人类近距离的协同工作,这就要求机器人本身具有安全性、灵活性、协同性,这个特点表现在机器人高柔性、高感知能力、结构紧凑以及高交互易用性上。

协作机器人的特点通常表现为单臂多轴或双臂设计,能实现复杂的动作要求[2]。协作机器人本体在内部及末端都使用了大量的传感器,以使机器人具有高感知能力,应对与人协同工作时产生的各种事件,需要触发各种不同信号完成不同动作及控制。由于工作区域的限制,设计之始便使协作机器人具有无多余的线条的外观,整机紧凑、简洁、轻量化。因为与人互动比较频繁,使其人机界面有区别传统示教盒子的特点、操作简易,并增加拖动技术等引导机器人的方式。

2 工业机器人协作技术的国内外状况

自1996年协作机器人的概念被提出,协作技术因技术要求和特点受限于时代,发展较缓慢。随着集成技术、自动化传感、控制技术等快速发展,协作技术的进步有了支持。2014年之前,工业机器人四大家族将重心放在了量大、大规模企业如汽车工业的市场布局上,并没有将协作机器人作为主打产品。这给如美国Rethink机器人、丹麦优傲机器人抢占市场提供了一个不容错失的机会。自2015年ABB推出了首款协作机器人Yumi以来,法拉克协作机器人CR35I、库卡协作机器人iiwa以及安川协作机器人HC10相继搅局,四巨头的进入,市场被重新分配。Rethink机器人宣布倒闭,然而优傲机器人仍然占据着非常可观的市场份额,目前已卖出27 000台套的机器人,分布在各个领域,包括汽车工业,这极大的说明了协作机器人的应用前景。

2016年是我国工业机器人生产厂家开始重视协作机器人的元年,因为这年国际标准化组织制定了协作机器人的技术及系统的设计标准:ISO/TS 15066协作型机器人设计标准[3]。到了2018年的上海国际机器人展,展馆从以前一个馆国内外机器人品牌一起,演变成国内一个馆、国外一个馆。各种工业机器人本体厂商、集成商如雨后春笋,尤其亮眼的是协作机器人占据的比例增多很多,一些后起之秀直接定位企业为协作机器人生产厂商,专攻协作板块。

此处引用一个值得注意的数据,来自2018年协作机器人蓝皮书[4]。从2014年到2017年间,全球市场中,协作机器人销量的年均复合增速为69%。按照这个速度,到2020年,全球的协作机器人销量将达5万台,市场规模将突破84亿元;其中中国市场销量将达1.65万台,市场规模突破18亿元[5]。

3 协作机器人的技术瓶颈

第一,如何在自重较小的设计前提下保证机器人本体的负载刚性,是一大难题。自重如前所述,协作机器人因在设计上必须考虑紧凑、轻量化、易于安装布局的特点,而且,为了防止误触碰,将使用新型的材料代替传统的铸铁。这保证了机器人自重的重要指标,但同时带来了新的问题,如因为刚度问题无法抓取负载较大的工件,这很大程度上限制了应用的范围[6]。

第二,众多非标传感器的设计集成及控制,极大地影响着协作机器人的结构紧凑与否。同时,为了与作业的人更好地协同工作,真正实现人机共融的作业环境目标,必须在协作机器人本体有限的空间里集成更多的传感器,以触发不同的控制信号以反馈到控制系统,实现不同的工作。这势必产生许多非标结构的传感器,考验硬件本身的可靠性。

第三,关节模块的高集成度决定着协作机器人的本体体积,以及对作业现场的适应能力。关节模块中集成了减速机、电机、驱动、编码器等。如何提高制造工艺,保证精度、力矩、功率密度的前提下,尽可能缩小关节模块的体积是一个很大的瓶颈[7]。目前国外涌现了一些优秀的关节模块整机方案提供商,如科尔摩根。

第四,提高协作机器人操作人机界面的友好程度,刻不容缓。目前,在协作机器人领域,包括四大机器人家族仍然延用传统的示教方式的人机界面。显然,由于协作机器人更强调的是与人的交互,这要求新式的更友好的人机界面,如拖动示教,自主视觉抓取学习等[8]。这几个方面都是目前协作机器人的技术瓶颈,需要时间攻克。

4 战略布局协作技术的必要性及发展思路

如果说在工业生产中普及传统工业机器人是“机器换人”,那么协作机器人将填补无法换人的市场应用空白,使人与机器和谐作业。目前,国外各种创新力量,正在研发各种有自家风格的协作机器人,国内工业机器人生产厂商加速战略布局协作技术,刻不容缓。除第三点中提到的四大技术瓶颈需要重点研发突破之外,笔者认为要格外注意的是一个生态的建设与利用。上一轮工业机器人的普及速度之快,导致核心零部件、周边的工装附件、电气元器件等都是从无到有,从非标到标准,慢慢摸索花了较长的时间标准化。而协作机器人这次,一定要注意这个生态的建设,站在巨人的肩膀,如协同电机、减速机等厂家一起开发新品;与气动类的真空发生器、夹具、吸盘厂家研发更易集成的专用模块,使客户拿来即用;附件如电缆、快换工具、机器人引导系统、视觉传感等厂家建立合作关系;最后是仿真软件、控制器、通讯模块的标准化及互换性。这些应与自主研发同步进行,否则丧失了市场先机[9]。

5 协作机器人的应用价值与发展前景

协作机器人目前已逐渐在重要领域崭露头角。在汽车工业中,协作机器人用来协助拾料、装配上螺丝、对车架不同部位进行检验、涂胶等,其柔性、安全性及容易部署等特点,使协作机器人极易与各岗位工作人员协同工作[10]。在3C行业中,由于人员分布非常密集,属劳动密集型产业,协作机器人协助完成PCB版精密码垛、异形元器件装插、封装检验等应用,帮助企业完成产业自动化升级及产能的质的提高。在塑料成形行业,可高速取放模具、零件等,同时还可进行零件的浇口清理,质量检验,使人离开此重复性高、气味危险的工作环境;在医疗制药行业,由于对工作车间要求洁净度高,使用协作机器人非常适合,因为协作机器人结构紧凑,并且具有高防护等级;在点焊喷涂行业,可利用协作机器人易于部署等特点,对工件或工位难以移动、并经常变化的应用,直接部署协作机器人前往现场焊接或喷涂,作业完成再移走机器人,保证人员少接触这种有害作业;最后,对包装堆垛行业,协作机器人能充分发挥其编程友好的特点,对货物进行装箱、封箱、贴电子标签并码垛成可运输状态。

在这些具有代表性的工业领域挖掘出新的自动化改造的机会,恰恰说明了协作机器人与传统工业机器人的质的不同:可与人协同作业、安全、操作更友好地特点。也从侧面说明了随着协作技术的发展,协作机器人已能完成更加精密的拾取、搬运、装配等精度更高的应用。

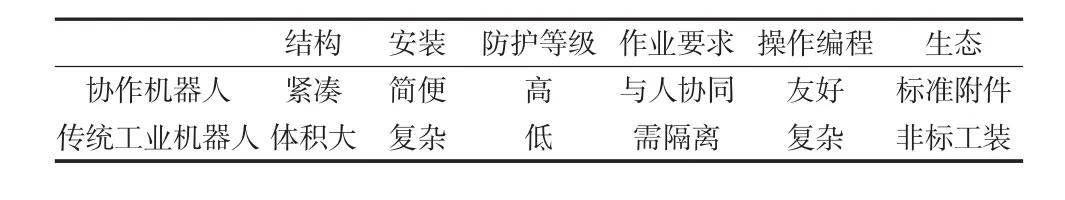

这些应用案例可以对比出协作机器人与传统机器人的优劣,如表1所示。

表1 协作机器人与传统机器人应用对比

6 结束语

至此,本文已从工业机器人中协作技术的产生及定位进行了阐述,并说明了国内外的技术现状;通过探讨协作技术的瓶颈,提出了战略布局协作技术的必要性和历史机遇,并提出了其区别传统机器人的发展思路。国家战略里中国制造2025进程的不断纵深,将加速协作技术在工业机器人里的发展,和汽车工业发展一样,笔者对我国工业机器人行业做深做细,赶超先进国家技术,充满信心。