矿用自卸车举升机构的优化设计

2019-06-03唐云娟张斐朗

唐云娟,张斐朗

(广西柳工机械股份有限公司,广西 柳州545007)

0 引言

矿用自卸车的主要功能是将矿山中某一场地的矿物运输到另一场地再卸掉,其举升机构设计将直接影响到整车的工作效率,因此,举升机构的设计显得尤为重要。多级伸缩油缸直顶式举升机构具有布置简单、结构紧凑、举升效率高、工艺简单等优点,因此,本文涉及的矿用自卸车举升机构采用多级伸缩缸直顶式举升机构,油缸布置采用后置双缸直顶式。

采用计算机辅助设计、优化设计等现代设计方法对矿用自卸车举升液压系统进行优化设计,对提高货物运送效率非常重要。目前,我公司主要采用三维放样对矿用自卸车的举升机构进行优化设计,该方法是通过对举升油缸支点位置的优化得出满足卸料角要求的油缸最大安装距等参数,再选几个点,将货厢转到这几个点所在的卸料角,量出油缸的力臂长度,计算在这几个点时油缸力矩是否能克服货厢力矩,如果不能克服,则继续优化支点位置,进行反复调整。该方法有一个很大的缺点,就是在举升油缸支点位置优化的过程中不能直观地看出举升力是否满足设计要求,如果不能满足,再重复调整油缸支点位置测量油缸力臂进行力矩计算,比较麻烦,工作量较大。

本文所介绍的举升机构优化方法,不需要进行三维放样,只需在电子表格中改变举升油缸支点的参数,即可直观地看出举升机构是否满足卸料角、举升力矩及举升时间的要求。

1 举升机构优化要求

(1)能够根据整机设计要求的举升油缸的最大安装距、最小安装距以及举升油缸的初定支点位置校核该举升机构是否满足最大的卸料角要求,如果不能满足要求,可通过调整举升油缸的最大安装距、最小安装距以及举升油缸的支点位置进行优化,以满足最大卸料角要求。

举升机构的最大卸料角是指液压举升机构能使货厢倾翻的最大角度。它是决定能否把货厢内货物倾卸干净的参数。松散物料当在水平面上堆积时,一般会自然堆成一个圆锥体,这个锥体角就称为松散物的安息角,一般为35°~55°。安息角的大小是评价松散物流动特性的一个重要指标,它与松散物的尘粒形状、含水率、粒径、松散物粘附性、尘粒表面的光滑程度等因素都有关[1]。因此在设计的时候应该保持液压举升机构最大的卸料角大于货物的安息角,这样才能够保证将货厢内的货物卸载完全。

(2)能够根据整机设计要求的举升液压系统压力、举升油缸直径及矿用卸车载重量校核该举升机构是否满足举升力要求,如果不能满足要求,可通过提高举升液压系统压力、加大举升油缸直径以及优化举升油缸的支点位置等方法提高举升力矩以满足举升力矩要求。

(3)能够根据液压系统相关参数计算出货厢的举升时间和下降时间,如果举升时间和下降时间不能满足设计要求,可通过优化举升液压系统的相关参数满足设计要求。

2SGR100C矿用自卸车举升机构优化实例

2.1 SGR100C矿用自卸车举升机构的组成及工作原理

SGR100C矿用自卸车的举升机构组成如图1、图2所示,主要由举升油缸、工作泵、举升阀、先导供油阀、先导阀、平衡阀、油箱及管路组成。举升泵安装在发动机动力输出端,举升油缸的上支点安装在货厢上,举升油缸的下支点安装在车架上。当驾驶员将矿用自卸车驾驶到某一卸料场地时,将车停好后,按下装载制动按钮,操纵先导阀的手柄至举升位置,使举升阀换向到举升位置,举升泵从油箱吸油后经举升阀进入到举升油缸的无杆腔,举升油缸有杆腔内的液压油则经平衡阀、举升阀回到油箱,举升油缸将货厢举起进行卸料;将货厢内的货物卸载完成后,驾驶员则将先导阀的手柄操纵至下降位置,使举升阀换向至下降位,举升泵打出的液压油经举升阀、平衡阀进入到举升油缸的有杆腔,无杆腔的液压油则经举升阀回到油箱,货厢在动力作用下下降,当货厢开始由于重力作用下降时,操纵先导阀的手柄到浮动位,使举升阀处于浮动下降位置,直到货厢下落并停靠在车架上,完成了举升机构的整个工作过程,矿用自卸车即进入到下一个工作循环[2]。

图1SGR100C矿用自卸车举升机构示意图

图2SGR100C举升液压系统原理图

2.2 SGR100C矿用自卸车整机设计要求

(1)举升油缸为二级伸缩缸;

(2)卸料角不小于 45°;

(3)一级油缸的直径不大于210;

(4)系统工作压力不高于20 MPa;

(5)货厢前部斜角为8°,货厢尾部斜角为16°;

(6)货厢举升时间≯18 s,货厢下降时间≯15 s。

2.3 SGR100C矿用自卸车举升机构优化

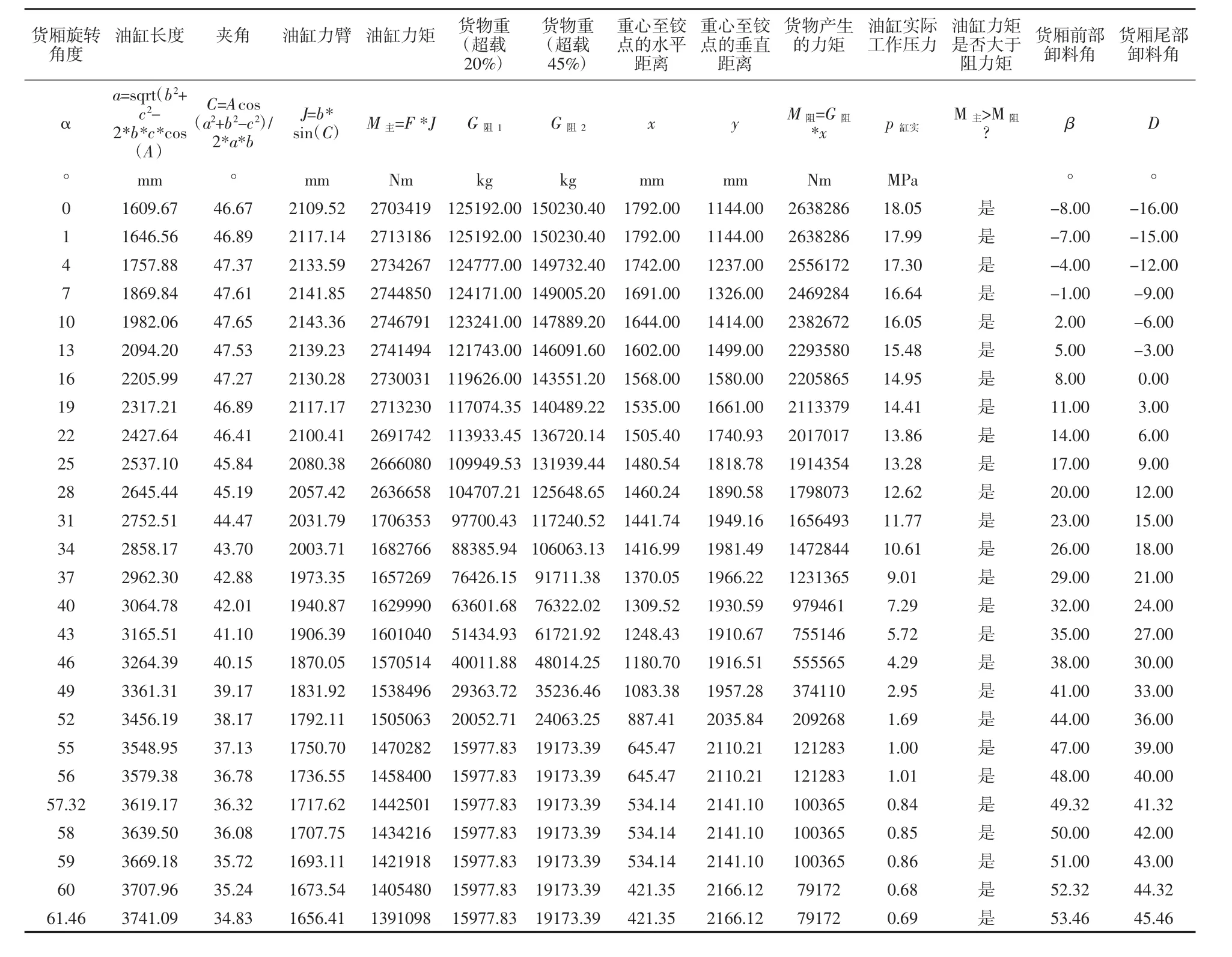

如图1所示,根据表1、表2所列的计算公式,优化步骤如下:

表1 油缸举升力计算

表2 动力矩与阻力矩计算

2.3.1 确定能否使用二级油缸

暂定举升油缸的支点位置,得到尺寸a、b、c,a为油缸上下支点的距离,a0为活塞完全缩回时的举升油缸长度,即最小安装距Lmin,根据举升油缸的最小安装距Lmin及卸料角大小可以求出油缸的最大安装距Lmax,求出举升油缸行程,从而确定能否使用二级油缸。

2.3.2 计算举升油缸的举升力矩

(1)根据举升油缸的缸径及系统压力,分别计算出一级油缸和二级油缸的举升力;

(2)根据货厢的旋转角度计算出在该角度时油缸的长度;

(3)计算在该位置时油缸与下支点和铰点连线的夹角;

(4)计算油缸臂;(5)计算油缸力矩。

2.3.3 计算货厢(含货物)的力矩

(1)求出货厢(含货物)的重心;

(2)求出货厢(含货物)对铰点在各个位置时的力臂;

(3)货厢(含货物)的力矩。

说明:由于在上述计算力矩的过程中,是假定在各个位置时货物都是不洒落的,而实际过程是在货厢举起的过程中货物在不断地洒落,因目前还不能很好地用公式计算出边举升边洒落的工况时货物的重量,为使计算更加准确,本文采用的是从三维模型中在货厢举升到各个角度时切去已卸掉的料后得到的重量。

2.3.4 判断举升力是否满足要求

如果货厢举长至每一个角度时油缸力矩都大于货厢(含货物)的力矩,并且货厢的卸料角大于等于货物的安息角,则该举升机构满足设计要求;如果优化结果不能满足设计要求,则需重新调整油缸支点的位置或油缸参数进行优化。

2.3.5 计算举升时间和下降时间是否满足要求

如表3所示,计算过程如下:

(1)计算各级油缸的无杆腔面积及有杆腔面积;

(2)计算各级油缸的无杆腔容积和有杆腔容积;

(3)计算各级油缸的举升时间和下降时间;

(4)计算整个机构的举升时间和下降时间。

如果不满足设计要求,则再调整相关参数进行优化。

3 结论

本文所介绍的举升机构优化设计方法,使用简单方便,只需在电子表格中输入相关参数,即可直观地看到货厢的举升角度是否满足卸料角的要求,在货厢(包含货物)的整个举升过程中举升力矩是否能够克服货厢(包含货物)的力矩,货厢的举升时间是否满足设计要求。该方法可以作为模版在设计举升机构时使用或验算一些举升机构的设计合理性。