板坯连铸机支导段移位分析及控制措施

2019-06-03唐锡明胡鳌全

唐锡明,龙 兵,余 波,胡鳌全

(柳州钢铁集团有限公司,广西 柳州545001)

0 引言

目前本公司板坯4#、板坯6#连铸机支导段采用的是上、下U座定位,由接水盘支撑的坐式定位安装。这种设计的定位安装方式,操作简单,易于调整维护,但未考虑到后续产品质量要求提升后,如果设备定位精度不高或不稳定,将影响产能的发挥和品种钢的生产[1-2]。如何在现有的设备前提下,提升设备精度,稳定设备状况,发挥效能,是目前连铸工序的关键[3]。从支导段精度控制着手,通过对支导段定位装置精度的恢复改造,同步优化调整方式,从而实现连铸机关键设备精度提升。前期45#、50#碳板在板坯4#、板坯6#连铸机生产,因铸机精度不能有效保证,铸坯边角裂纹现象突出[4],不能实现连续稳定生产。因此,提升板坯连铸机关键设备的精度显得尤为重要,而提升支导段的设备精度,又是板坯铸机关键设备精度提升的重点。

1 板坯连铸机支导段使用现状

1.1 板坯支导段的构造及功能

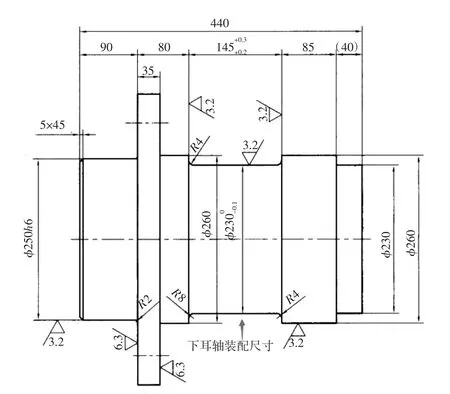

板坯连铸机支撑导向段(简称支导段)由支撑结构、辊子总成、冷却系统、润滑系统和碟簧夹紧系统组成。支导段的功能是铸坯在凝固过程中起支撑作用并将铸坯从支导段导入1#扇形段,它必须符合流线设计,有良好的连续性,0#段的上部为垂直区,起导向作用,其底部主要实现对铸坯的矫直弯曲功能。如图1所示。

结构原理如下:整套辊子分布在内外框架上,喷淋管相间错开布置在辊系间,框架上部为垂直区,下部为连续矫直区,内外框架通过碟簧及螺杆导柱来锁紧,组成整体支撑结构,最终由上、下耳轴坐落到U座中与接水盘形成支撑连接。

1.2 板坯4#、6#机支导段目前的状况

板坯4#、6#连铸机设备使用年限较长,支导段出现的不同程度的磨损和变形,给支导段的定位带来了很大的影响。首先,定位安装的U座及耳轴存在较大的磨损,造成间隙过大导致支导段在生产过程中发生移位;其次,耳轴与U座选用间隙装配,因设计便于安装,间隙设计较大,一定程度造成移位;再次,U座和耳轴拆卸安装设计不合理,难以实现短时间进行更换,恢复难度较大;其四,辊子的磨损以及选用轴承的游隙也对弧度调整有一定影响。

1.3 板坯4#、6#机支导段的定位方式

板坯4#、6#机支导段是采用接水盘支撑,通过上、下U座定位调弧固定,下U座通过螺杆直接调整定位弧度,上U座通过调整U座垫片固定。如图2所示。

图1 支导段构造图

图2 支导段定位安装图

此种设计的支导段定位方式是通过下U座的大螺杆来调整弧度,将支导段直接落入U座,对弧检查,若果弧度偏差较大时,需重新吊起,调整下U座,如果偏差弧度较小,即可在线直接调整;其定位方式存在以下缺点:定位稳定性较差,在使用过程中容易出现移位,耳轴安装方式较复杂,拆卸修复难度大,磨损后重新修复成本高,不能实现快速更换磨损件。

1.4 支导段移位数据分析

分别从板坯4#、6#机各抽取两组支导段对弧数据作数据分析,从表1、表2的数据可以看出,两台板坯支导段对弧数据不稳定,弧度有时候偏外弧,有时候偏内弧,最大偏差达到1.2 mm,远远超出对弧精度要求≤0.3 mm的工艺标准。

表1 板坯4#机支导段移位对弧数据(单位:mm)

表2 板坯6#机支导段移位对弧数据(单位:mm)

1.5 支导段移位造成铸坯边角裂纹

如图3所示,为今年2月23至3月7日生产的1700断面碳板的边角样,从图中可以看到边角样有不同程度的裂纹;此次生产1700断面碳板共138炉,共取了19组角部酸洗样,第一次生产第一组和最后一组没有角裂,其余各组均有不同程度角裂,轧后出现共52.454 t边裂协议材,第一季度三个月边裂率分别为0.33%、1.22%、0.89%,均未完成生产目标。

图3 铸坯边角裂纹角部样

2 分析支导段移位原因及影响

2.1 支导段离线修复精度的影响

支导段在离线对中台上验收的弧度要求是±0.1 mm;因此弧度与对中台两者叠加,支导段备件修复的最大误差就达到0.2 mm,同时支导段辊子装配的轴承存在0.1 mm的游隙,在垂直摆放和水平摆放的情况下,支导段的开口度相差可以达到0.2 mm,综合以上因素,备件修复的最大误差可达0.3 mm,生产过程中稍有移位变化就可能超出支导段在线使用的对弧标准 ≤ 0.3 mm,超出此标准,铸坯质量就难以得到保证,尤其是对45#、50#碳板影响较大,边角样裂纹也由此产生。

2.2 耳轴及U座的装配间隙

2.2.1 原始设计的装配间隙

从图4、图5可看出,原始设计为了让支导段能在安装过程中没有卡阻,顺利的安装到底部,设计的装配间隙最大可达0.25 mm。在生产使用过程中,支导段的主要移位因素就是这个装配间隙,特别是设备使用年限较长,耳轴和U座都存在不同程度的锈蚀和磨损。

图4 耳轴尺寸图

图5 U座尺寸图

2.2.2 安装调整方法的影响

板坯4#、6#机支导段的弧度调整是通过下U座大螺杆牵引调整,在调整过程中,因位置狭小,调整后螺杆未紧固到位也是一方面原因,另一方面原因就是调整过程中螺杆间隙未消除;其二,在U座和耳轴存在间隙的情况下,未能采用有效的方法,补偿装配间隙。

3 控制支导段移位的要求及改造措施

3.1 提高离线备件精度的措施

保证对中台精度,严格落实对中台的验收标准±0.1 mm;使用过程中,有碰撞现象的必须重新检验做对中调整;根据支导段修复后上线初始调整数据,如有超差无法调整到工艺要求标准的,立即对对中台进行检验调整。在对弧调整时,可结合轴承存在的游隙,弧度按下限最小值调整。轴承游隙检查,确保轴承游隙≤0.1 mm,如有超差必须更换辊子或轴承。

3.2 对耳轴及U座精度进行恢复及改造

将板坯4#、6#机U座重新堆焊,表层采用不锈钢,防止锈蚀磨损;耳轴也重新堆焊恢复精度。

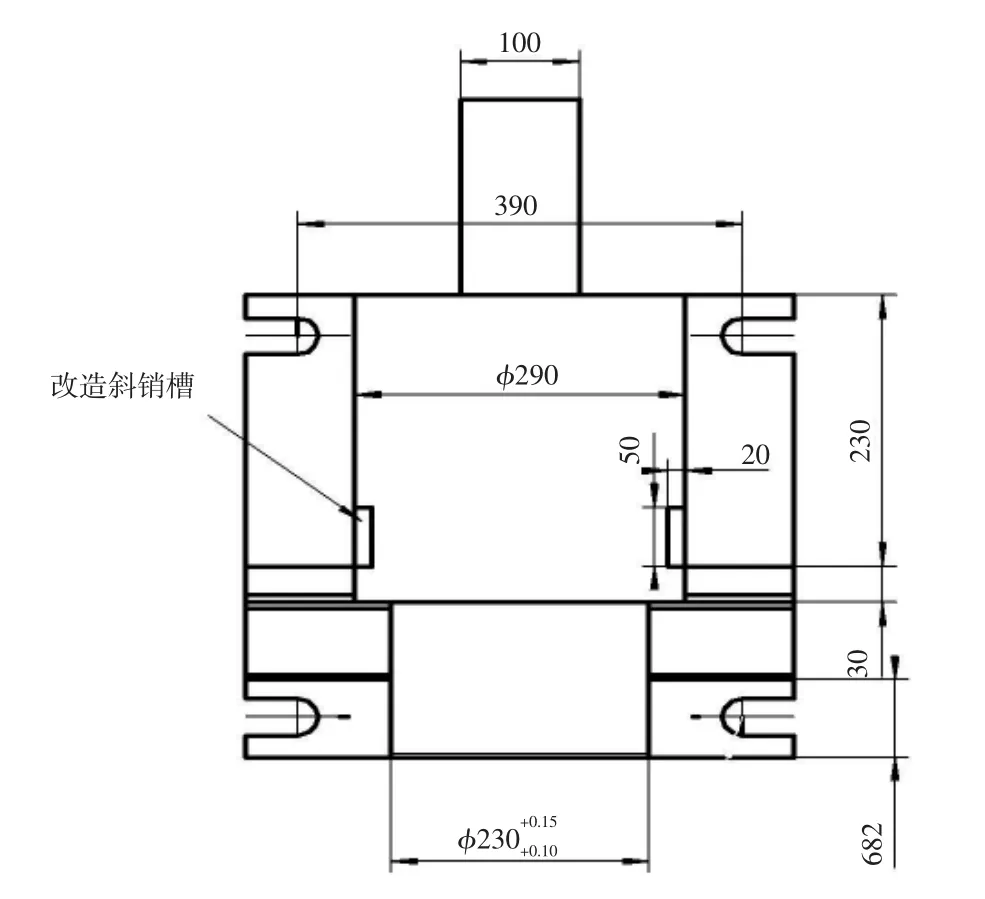

根据板坯4#、6#机U座结构形式,对U座外层U型槽两侧铣削两个斜销槽,采用斜销双重固定方式,可以解决在U座和耳轴存在较大安装间隙时,斜销与外U座的紧固也能有效防止生产过程中支导段移位,如图6、图7所示。

图6 U座改造示意简图

图7 现场安装实物图

3.3 规范调整方法

板坯4#、6#机支导段调整时,首先将支导段放入在线U座测量,数据较大时,需重新吊起,将U座在空载情况下调至距内弧还剩≤0.5 mm的间隙,然后再放入支导段,将测量弧板就位,即可采用大螺母向内弧牵引调整支导段,直至弧度≤0.3 mm以内即可,此后锁紧调整螺母,并在U座外层内弧区重锤打入斜销,消除装配间隙,其后在外弧区再打入另一斜销,保证有一定的预紧力即可,再测量数据不变即可,如数据有变,即松开螺母继续往内弧调整。在试验过程中,全新的耳轴和U座更换好后,在线调整支导段,打紧斜销后,最大曾有0.1 mm间隙,即是耳轴与U座设计的装配间隙,而其他未修复的磨损耳轴,在打紧斜销后有的可达0.5 mm的间隙。

4 优化改造调整后的参数情况及效果

4.1 板六、板四优化改造后的对弧数据

从表3、表4数据看,支导段优化恢复改造后,效果明显,在线移位变化量均小于0.2 mm,实现板坯在线支导段弧度可控,同步统计4月13日至29日板六生产的碳板均未出现边裂协议材。

表3 板坯4#机优化改造调整后的支导段对弧数据(单位:mm)

表4 板坯6#机支导段优化改造调整后的对弧数据(单位:mm)

4.2 支导段改造优化精度控制后效果

由上表5及图8看出:支导段精度优化改造后,铸坯边角裂纹质量改善效果非常明显。此次通过对支导段移位情况的分析,及采取有效控制措施,使支导段在线使用的精度得到有效控制,弧度满足了≤0.3 mm的工艺要求,为我公司产品做强做优,品种钢的稳定生产提供了持续稳定的保障。

表5 支导段优化改造前后生产碳板边角裂纹率对比

图8 铸坯质量改善后的边角样

5 结束语

2018年在供给侧改革、“地条钢”整治、环保限产等强有力的措施管控驱动下,钢铁行业持续回暖,钢企盈利状况进一步向好发展,面对欣欣向荣的行业局面,有必要透过表象,分析后续钢企持续健康发展的方向,由产能驱动向品种品牌驱动方向发展,做优做强精品钢,在品种结构优化及品牌建设上如何建立企业自身的优势,持续增创效益应是钢铁企业新的发展方向,而设备精度的保障和稳定是产品质量最基本的保障。本文通过对支导段移位情况分析并提供了相应的控制措施和方法,对提高并稳定板坯关键设备精度,提高铸坯质量有一定的参考和借鉴意义。