负载敏感液压系统冲击特性仿真研究

2019-06-03贾江波文艳格顾海荣

贾江波,文艳格,顾海荣

(长安大学工程机械学院,陕西 西安710064)

0 前言

负载敏感系统是一种通过感受工作负载需求,仅向系统提供所需流量和压力的液压回路,在工程机械领域得到广泛应用。但在工程应用中发现系统存在主阀关闭过快而导致系统压力冲击的问题,造成密封装置和管道寿命降低、性能下降,有时还会导致设备损坏。针对液压系统压力冲击问题,李宁[1]等对液压系统冲击产生的原因进行了分析,建立了流体突然停止运动和运动部件突然制动时产生液压冲击的数学模型。赵燕[2]等通过仿真分析得出主泵排量的响应速度明显滞后于主阀阀芯位移,导致主阀关闭过程中出现系统流量过剩,从而引起压力冲击。张军[3]等通过试验的方法对影响液压系统冲击特性的因素进行了定性分析,但未进行深入的定量分析。因此,本文在目前研究的基础上,建立负载敏感液压系统仿真模型,探究影响液压系统冲击的特性的因素并进行精确的定量分析,为削减系统冲击提供一定的参考。

1 系统压力冲击分析

在负载敏感液压系统工作过程中,系统通过主泵自动调节变量机构来实现系统流量压力的实时控制,在主泵负载敏感阀的作用下,系统压力与负载压力的差值始终维持在设定压差范围,系统流量与负载所需流量自动匹配。当主阀快速关闭时,变量泵排量调节机构的响应速度滞后于主阀的关闭速度,主阀关闭的瞬间,主泵仍维持较大排量持续为系统供油,多余的流量在管路内聚集造成压力冲击[3]。主泵口到主阀之间的管路可视为一个动态封闭容腔,根据液压压力梯度公式可知,由于主阀关闭而产生的系统压力冲击增量[4]为:

其中,Ep为管路内油液的体积模量;VP为管路的有效体积,m3;t为主阀关闭时间,ms;ΔQP为单位时间流入与流出动态封闭容腔的流量差。

根据式(1)可知,系统冲击与主阀关闭时间t和ΔQP有关,ΔQP与系统流量有关,而系统流量受控于主阀的开口大小和关闭时间。因此,可以得出系统流量、主阀关闭时间对系统冲击产生影响,而负载压力PL对系统冲击不产生影响。

2AMESim模型

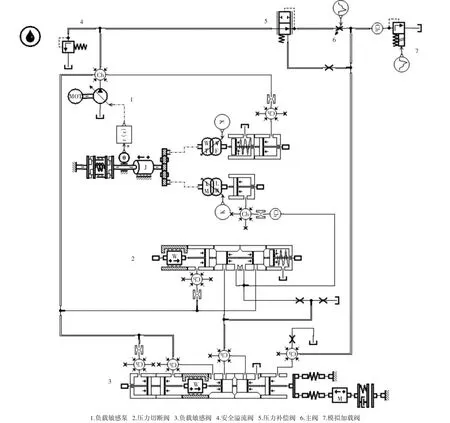

利用AMEsim软件中HCD库建立系统仿真模型对负载敏感系统冲击特性进行分析[5-6]。

如图1所示,仿真模型包括变量泵、负载敏感阀、压力切断阀、压力补偿阀、主阀和模拟加载阀。将主阀进行简化处理,使用可变节流阀进行代替。其中主泵排量设置为28 mL/r,转速2 000 r/min,安全溢流压力20 MPa,仿真时间15 s,采样间隔1 ms。

图1 负载敏感液压系统仿真模型

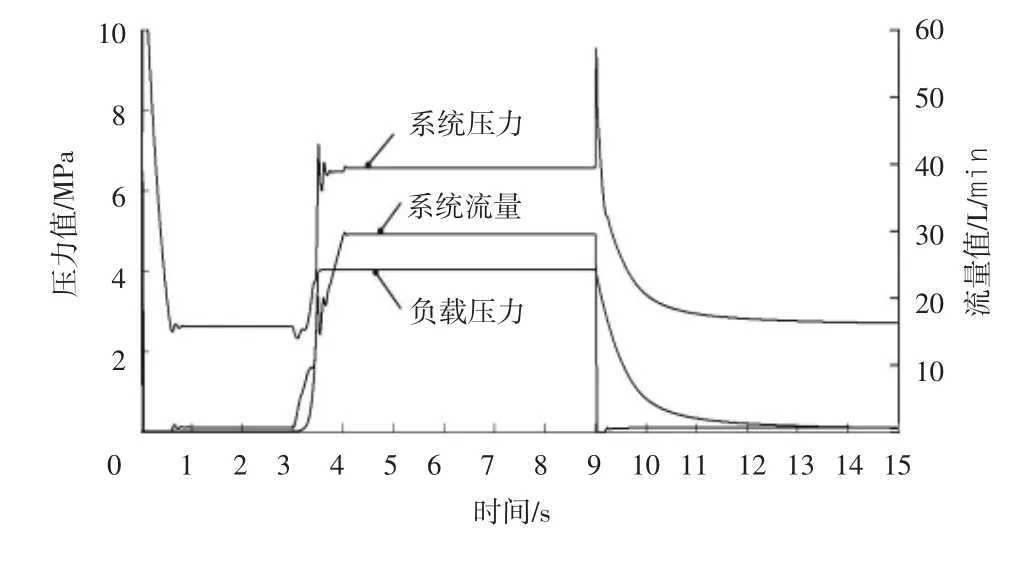

模拟主阀打开、保持和复位的一个工作循环,监测主泵出口处的系统压力PS、系统流量Q、负载压力PL、得到如图2所示的曲线。

图2 模型仿真曲线

可以看出,0~3 s内,主阀处于关闭状态,Q几乎为0,PL为0,PS为2.6 MPa,两者差值为 2.6 MPa;t=3 s时,主阀打开并且维持开口不变,此时Q稳定为 30 L/min,PL上升到 4 MPa,PS稳定在 6.6 MPa,两者差值为2.6 MPa;t=9 s时,主阀关闭,Q和PL回落到0,PS值先是瞬间升高到9.5 MPa后逐渐回落,出现明显的冲击现象,冲击增量约为2.9 MPa,最终PS与PL差值恢复到2.6 MPa。仿真结果与负载敏感泵样本的参数一致,验证了模型的正确性。

3 仿真分析

通过负载敏感液压系统模型和AMEsim批处理功能进行仿真分析。

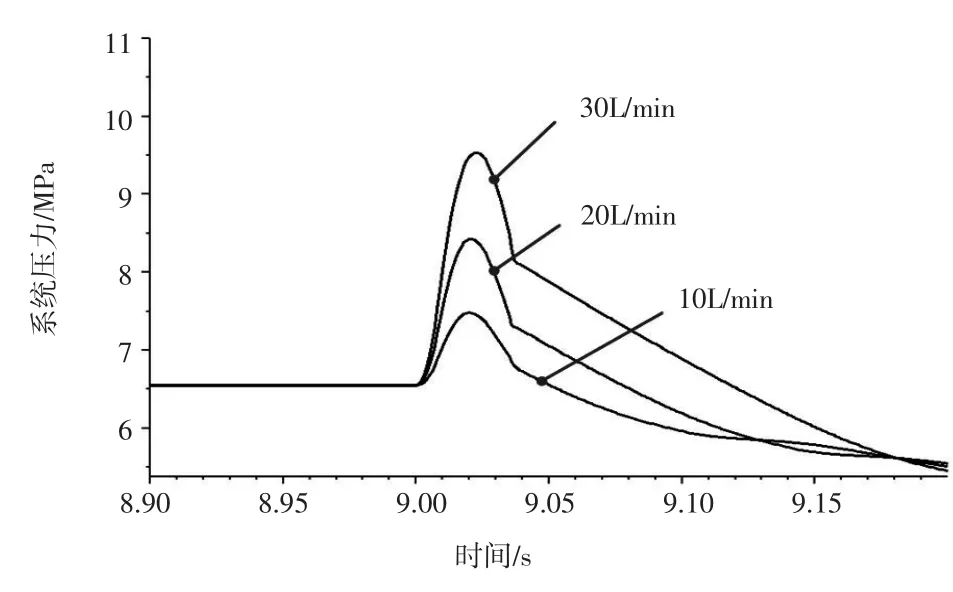

3.1 系统流量对冲击的影响

设定负载压力为4 MPa,主阀关闭时间为50 ms,分别在系统流量QP=10 L/min、QP=20 L/min、QP=30 L/min的条件下进行仿真,得到不同系统流量下的压力冲击曲线,如图3所示。

图3 不同系统流量下的压力冲击曲线

由图3可知,在系统流量QP=10 L/min、QP=20 L/min、QP=30 L/min条件下,系统压力冲击峰值分别达到了9.5 MPa、8.4 MPa、7.5 MPa,表明系统流量对系统压力冲击影响较大,随着系统流量的增大,系统冲击增大。

3.2 主阀关闭时间对冲击的影响

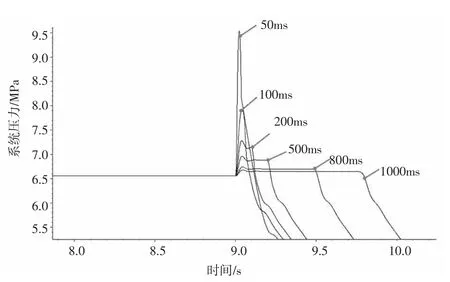

设定系统流量QP=30 L/min,负载压力为4 MPa,分别在主阀关闭时间为 50 ms、100 ms、200 ms、500 ms、800 ms、1 000 ms的条件下进行仿真。得到不同主阀关闭时间下的压力冲击曲线,如图4所示。

图4 不同主阀关闭时间下的压力冲击曲线

由图4可知,主阀关闭时间为50 ms、100 ms、200 ms、500 ms、800 ms、1 000 ms时,系统压力冲击峰值分别达到了 9.5 MPa、7.9 MPa、7.3 MPa、6.9 MPa、6.7 MPa、6.6 MPa,冲击增量分别为 2.9 MPa、1.3 MPa、0.7 MPa、0.3 MPa、0.1 MPa、0 MPa,表明主阀关闭时间对系统压力冲击影响较大,随着主阀关闭时间的延长,冲击逐渐减小,当主阀关闭时间大于500 ms,冲击几乎消失。

3.3 负载压力对冲击的影响

设定系统流量QP=30 L/min,主阀关闭时间50 ms,分别在负载压力为 4 MPa、6 MPa、8 MPa 的条件下进行仿真。得到不同负载压力下系统压力冲击曲线,如图5所示。

图5 不同负载压力下压力冲击曲线

由图5可知,在负载压力为4 MPa、6 MPa、8 MPa时,系统压力冲击峰值分别达到了13.2 MPa、11.3 MPa、9.5 MPa,冲击增量分别为 2.6 MPa、2.7 MPa、2.9 MPa,冲击增量基本接近,但存在一定的误差,产生误差的原因是随着负载压力增大,系统压力增大,管路的泄露增加,冲击值略有下降。

4 结论

针对负载敏感液压系统中主阀关闭过快导致的压力冲击问题,建立了负载敏感系统压力冲击仿真模型,探究系统流量、主阀关闭时间、负载压力等因素对系统压力冲击的影响。

(1)建立了负载敏感液压系统AMESim模型,模拟系统工作过程,验证了模型的正确性;

(2)通过模型仿真分析得出系统压力冲击与负载压力无关,与系统流量、主阀关闭时间有关,系统流量越大,主阀关闭时间越短,系统压力冲击值越大。

(3)在不同负载压力下,系统产生的压力冲击增量存在一定的误差,产生误差的原因是随着负载压力增大,系统压力增大,管路的泄露增加,冲击值略有下降。