惯性释放原理在航空发动机风扇轴强度分析中的应用

2019-06-03况成玉张智轩

况成玉,张智轩

(中国航发商用航空发动机有限责任公司,上海200241)

0 引言

作为航空发动机转子系统中的典型限寿件、关重件,风扇轴在传递功率、扭矩和支撑其它零部件等方面起着非常重要的作用。在航空发动机高速运转的过程中,风扇轴面临着非常复杂的载荷条件,一般可分为发动机运行载荷和机动载荷,其中发动机运行载荷是由发动机稳态运行时产生的离心载荷、温度载荷和气体载荷,机动载荷是由于飞机加减速、俯仰、偏航及翻滚而受到的惯性载荷,即加速度载荷。

但航空发动机的运行载荷和机动载荷在力平衡方式和约束条件上是不一致的:a)在力平衡方式方面,发动机运行载荷是由发动机零件安装位置的反力静力平衡,而机动载荷是由发动机惯性力和力矩平衡;b)在约束条件方面,发动机相关零件在运行载荷下的求解模型中,约束点必有反力产生,该反力与零件其余位置受到的运行载荷相互平衡,而发动机相关零件在机动载荷下的求解模型中,机动载荷与惯性力是自动平衡的,理论上可将模型的任意位置设置为约束点,但该约束点不产生反力,仅用于消除刚体位移。

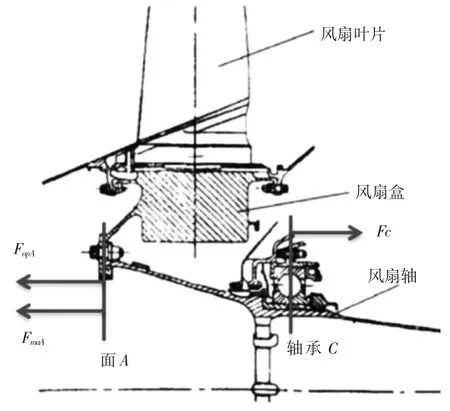

如图1所示,以CFM56-2发动机风扇轴为例,示意说明在轴向方向,发动机运行载荷和机动载荷在力平衡方式和相关约束条件方面的差异。

图1CFM56-2风扇轴示意图

如图1(a)所示,风扇轴在前端面A受到的气体轴向力FopA由轴承反力FopC平衡,即FopA-FopC=0,其中轴承反力FopC即为有限元计算中位移约束点的反力。

如图1(b)所示,风扇轴在前端面A受到机动轴向力FmaA,由于机动载荷伴随着加速度,因此机动轴向力由惯性力ma平衡,即FmaA-ma=0,此时无论是将轴承位置或者其余位置设置为约束点,该约束点反力均为0。

由上可知,航空发动机的运行载荷和机动载荷在力平衡方式和约束条件上是不一致的,如果在航空发动机风扇轴强度分析中将发动机机动载荷和运行载荷简单迭加求解,如图2所示,那么在位移约束点即轴承位置的轴向约束反力Fc=FopA+FmaA=0,这表明轴向机动载荷FmaA被位移约束点的反力平衡,而非惯性力ma平衡,这会导致风扇轴应力计算结果出现偏差。

图2CFM56-2风扇轴运行载荷与机动载荷直接迭加计算下力的平衡方式

本文以某型民用航空发动机风扇轴为研究对象,首先将惯性释放原理[1,2]引入风扇轴仅在机动载荷下的强度分析中,解决了机动载荷的平衡问题,接着开展了仅有运行载荷下的风扇轴强度分析,最后将两者的应力计算结果相互迭加获得风扇轴最终的应力场,从而使风扇轴的应力计算结果更加贴近真实,并与风扇轴在机动载荷和运行载荷直接迭加下的应力计算结果进行了对比。

1 惯性释放的基本原理

惯性释放法[3]的基本原理是先计算不平衡外力作用下结构的加速度,再通过惯性力构造一个平衡力系,继而将一个结构动力学问题转化为一个标准

的静力学问题。设{F}为有限元模型中所有节点,(fx,..fy,fz,mx,my,m)z分量组成,节点外载荷向量,{δ}为所有节点加速度分量u..,v..,w..,θ..x,θ..y,θ..z组成的节,加速度向量,用有限元方法构造的静动力平衡方程为:

求解上式可得到各节点上为了维持平衡所需的节点加速度,进而得到各节点的惯性力,把节点的惯性力作为外力再加到有限元单元的节点上,则可以构造一个自平衡力系,计算中不必太强调边界条件的施加。这种方法叫做“惯性释放”。

因此惯性释放法是应对由于不平衡外力形成的惯性力系有力的处理方法,它将一个结构动力学问题转化为一个标准的静力学问题。例如针对航空发动机,通过整机机动载荷计算模型获得某一时刻/状态下的风扇轴与其余构件交界面上的机动载荷(如图1(b)中界面A的机动载荷FmaA),再通过惯性释放法获得风扇轴在该时刻/状态下的加速度载荷,再依此计算风扇轴的惯性载荷和构造一个自平衡力系,最后在一个标准的静平衡力系中求解风扇轴的变形、应力等,从而解决了机动载荷的平衡问题,使应力计算结果更贴近真实。从这个角度来说,航空发动机零件的惯性释放计算模型是整机机动载荷计算模型的子模型,即通过整机机动载荷模型获得某一零件承受的机动载荷,再构造该零件的惯性释放计算模型以详细计算其应力分布,以克服整机模型由于网格密度大不能评估或者不能详细评估具体零件应力水平的不足。

本文将在某型民用航空发动机风扇轴强度计算中引入惯性释放原理,以解决机动载荷的平衡问题,并获得更为准确的风扇轴应力计算结果。

2 风扇轴计算结果

2.1 计算对象

本文以某型航空发动机风扇轴为研究对象,材料为C250钢,其风扇轴如图3所示。

图3 风扇轴示意图

该风扇轴的结构特征包括:风扇轴1号支点为滚棒轴承,2号支点为滚珠轴承;风扇轴中部设计有径向孔,安装油气分离器。

风扇轴的气动载荷和机动载荷的输出截面位置n和m,需要说明的是风扇轴在n截面(大螺母区域)受到轴向力、侧向力和垂向力;在m截面(套齿区域)受到扭矩和弯矩;理论上其余截面位置也存在机动载荷,鉴于其机动载荷计算复杂,本文以截面n、m的机动载荷为输入来研究惯性释放法对于风扇轴的影响。

风扇轴强度分析中考虑的主要载荷是:离心力、气体载荷(截面n、m的气体力和力矩)、机动载荷(截面n、m的机动力和力矩),鉴于风扇轴温度较低,温度载荷引起的应力较小,本文不考虑温度载荷对风扇轴的影响,温度按室温处理。

本文计算了该航空发动机风扇轴在某一稳定运行工况下,同时承受极限机动载荷状态下的静强度,其中截面n、m承受的稳态运行气体载荷如表1所示,截面n、m承受的极限机动载荷如表2所示。

表1 n和m截面气动载荷表(逆航向为正,分别以最大力和最大力矩为基准进行归一化)

表2 截面n和m的疲劳载荷(极限,逆航向为正,已通过归一化处理)

2.2 机动载荷下风扇轴强度计算(惯性释放法)

如前文所述,针对航空发动机机动载荷,本文采用惯性释放法分析风扇轴仅在机动载荷下的静强度,以解决其特殊的平衡问题,具体的实施途径如下:

(1)建立风扇轴的三维有限元模型,如图4所示;

(2)在截面n、m施加机动载荷,施加方法主要是在截面n、m在轴线的质心位置分别建立质量单元Mass_n、Mass_m,在质量单元与截面节点之间建立RBE3连接,并在质量单元上施加机动载荷;

(3)由于惯性释放法中,位移约束点仅用于消除结构的刚体位移,因此在三维模型中心轴上任选一点P,生成一个Mass21单元Mass_P,在质量单元与风扇轴对应轴向位置上的一个工作面上的节点之间建立RBE3连接,并约束质量单元的全部6个方向自由度;

(4)利用ANSYS内置的惯性释放求解工具求解整个模型。

图4 风扇轴有限元模型(机动载荷下,基于惯性释放法)

对该航空发动机风扇轴,按照如上步骤开展机动载荷下的静强度分析(根据应力分布情况,重点关注图5中A和B两个区域,A为风扇轴前段,B为风扇轴油气分离器安装孔)。

图5 风扇轴应力分布(机动载荷下,基于惯性释放法)

2.3 运行载荷下风扇轴强度计算

在航空发动机运行载荷下(离心力和截面n、m的气体载荷),该风扇轴的分析模型如图6,其网格与2.2节保持一致。

图6 风扇轴有限元模型(运行载荷下,非惯性释放法)

截面n、m位置的气体载荷施加方式与机动载荷施加方式一致,根据风扇轴实际安装条件,在支点调整垫接触处约束轴向位移,在套齿处约束周向位移,另外在1号支点和2号支点位置施加COMBIN214弹簧阻尼单元,以模拟支点刚度。

该风扇轴在航空发动机运行载荷下的应力分布如图7。

图7 风扇轴应力分布(运行载荷下)

2.4 风扇轴分别在机动载荷和运行载荷下的应力结果迭加

2.2 节通过惯性释放法分析了风扇轴仅在机动载荷下的静强度,解决了机动载荷的平衡问题,2.3节获得了风扇轴在运行载荷下的应力结果,本节在上述两节的基础上,通过ANSYS将两者的应力水平进行迭加,获得风扇轴在所有载荷下的静强度,其应力分布图如图8所示。

图8 风扇轴应力分布(将两种载荷下的应力水平进行迭加)

2.5 机动载荷和运行载荷简单直接迭加作用下风扇轴强度计算

为了与2.4节的结果进行比较,本节将航空发动机机动载荷和运行载荷直接迭加,在2.3节有限元模型的基础上(即截面n、m同时施加机动载荷和运行载荷,边界条件与2.3节保持一致),开展风扇轴静强度分析,计算结果如图9所示。

图9 风扇轴应力分布(将两种载荷直接迭加进行应力计算)

2.6 机动载荷下风扇轴强度计算(非惯性释放法)

本节在2.3节有限元模型的基础上(即截面n、m施加机动载荷,边界条件与2.3节保持一致),不考虑惯性释放,计算机动载荷下的风扇轴静强度,这样可以通过与2.2节(惯性释放法下机动载荷对于风扇轴的影响)的比较,量化惯性释放法对于本文风扇轴示例的应力影响,计算结果如图10所示。

图10 风扇轴应力分布(机动载荷下,非惯性释放法)

2.7 结果比较分析

将以上各节计算获得的区域A、B的应力结果汇总如表3所示。

表3 风扇轴应力比较(分别以计算5下A和B区域的最大应力为基准进行归一化)

通过应力比较,可知:仅在机动载荷下,考虑惯性释放法前后,风扇轴前段(区域A)应力变化不超过1%,风扇轴油气分离器安装孔(区域B)应力变化达17.2%,惯性释放法对于区域B的应力影响更大,考虑到区域A远离风扇轴有限元模型边界条件施加位置(包括支点调整垫轴向约束位置、套齿处周向约束位置和支点1、2的弹簧阻尼区域),区域B靠近支点1位置,因此在非惯性释放法下,根据圣维南原理,区域B受到的影响更大;

将机动载荷下风扇轴的应力(基于惯性释放法)与运行载荷下的应力相互迭加,获得了更贴近真实的风扇轴的应力结果,该结果与两种载荷简单直接迭加后求解得到的风扇轴应力场相比,风扇轴前段(区域A)应力变化仍不超过1%,风扇轴油气分离器安装孔(区域B)应力变化达7.1%,这也是由前面所论述的“惯性释放法对于靠近风扇轴边界条件施加位置的应力结果影响更大”造成的。

3 结论

本文以某型民用航空发动机风扇轴为研究对象,将惯性释放原理引入风扇轴仅在机动载荷下的强度分析中,解决了机动载荷的平衡问题,接着开展了仅有运行载荷下的风扇轴强度分析,最后将风扇轴分别在机动载荷和运行载荷下的应力计算结果相互迭加获得风扇轴最终的应力场,从而使风扇轴的应力计算结果更加贴近真实。

另外关于惯性释放法对于研究对象应力水平的影响,本文在该风扇轴模型的基础上进行了一定的量化分析,主要结论如下:

(1)相对于风扇轴其它区域,惯性释放法对于靠近其边界条件施加位置的应力结果影响更大;

(2)在该实例中,考虑惯性释放法前后,风扇轴油气分离安装孔的应力水平改变达7.1%。

不同型号的航空发动机机动载荷、运行载荷差异较大,两种载荷的匹配也很复杂,加上不同型号的风扇轴或者其它零件在结构上的差异性,机动载荷特殊的平衡方式对于航空发动机零部件的应力水平可能会产生不同程度的影响,因此惯性释放法在航空发动机强度设计中有着广泛的应用前景,本文可为后续型号的航空发动机相关零部件的强度设计提供参考。