某发动机铸铁缸体热负荷分析及优化

2019-06-03朱三平钟翔波

朱三平,钟翔波

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

0 引言

发动机缸体的缸套内表面作为燃烧室的一部分,工作时接受高温燃气的热量,是缸体的热量来源。大量的实测数据表明,缸体上相邻两个缸筒顶部之间的鼻梁区部位,往往是缸体温度最高的地方[1],是诱发燃烧爆震的根源之一[2],对缸体的热负荷分析及合理的冷却设计,是缸体开发的关键任务。

缸体的材料主要是铸铁和铸铝。铸铝材料的优点是重量轻,导热率好,但成本稍高,一般用于乘用车平台。铸铁材料的优点是成本低,强度好,但是导热率只有铸铝的30%左右,因此铸铁缸体温度通常要比铸铝缸体高。

某新开发微车的发动机主体借用自某乘用车平台,出于降成本考虑,把原机的铸铝缸体切换成了铸铁缸体,在做台架标定试验的时候发现,1000~4000转时爆震倾向严重,点火角普遍要比原机推后了3~5°CA,动力下降严重,油耗增加,因此需要对铸铁缸体热负荷进行相关分析及优化。

1 铸铁缸体热负荷分析

1.1 缸体模型建立

图1 缸体简化的有限元模型

这里定义了缸套和水套的热交换边界的面网格,单元类型为DS3,用于传热计算时候的第三类边界条件的设置[3],分别用不同的颜色表示。主体的单元类型为DC3D4。

1.2 水套边界计算

为获得上述缸体模型的水套的换热边界,建立了水套的CFD模型,并在FIRE中进行了计算,水套进口设置为额定转速时的流量,图2显示了水套表面换热系数云图。在FIRE中可进行上述有限元模型中的水套传热边界的映射,映射结果文件可导入ABAQUS计算。

原机缸体结构比较复杂,并且关注的对象是缸套的温度分布,因此对缸体模型机型了简化,截取了缸套周围15 mm的几何结构,并进行了ABAQQUS有限元网格划分,结果如图1所示。

图2 水套表面换热系数云图

1.3 缸套边界计算

缸套内表面与高温燃气接触,是热量的来源,缸内燃气的瞬时换热系数α一般用如下经验公式进行计算[4]:

上式中,Cm表示活塞平均速度,P表示缸内压力,Tg表示缸内气体温度。

在计算的时候,额定功率点的缸内压力及温度可通过一维仿真分析获得。

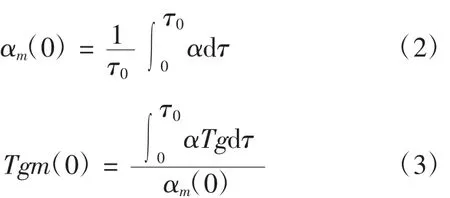

瞬时温度及换热系数可根据能量守恒原理按以下公式进行时间平均:

在计算的时候,额定功率点的缸内压力及温度可通过一维仿真分析获得。

缸套内表面的热边界随着高度的不同而不同,一般按如下公式进行计算:

其中,h为距离缸顶的距离,β=h/s(s:发动机冲程),K1=0.537(D:发动机缸径),K2=1.45·K1。

在Matlab中根据公式(1)~(5)编制了相关程序,对简化缸体模型里面的缸套内表面网格逐个单元进行了换热边界映射,映射结果文件可导入ABAQUS计算。

1.4 分析结果

图3显示了缸套内表面的温度场分布,可以看到,缸套顶部相邻之间的部位温度最高,达到340°C左右,位于2、3缸缸间部位,原因在于此处与水套边界的距离最大,散热困难。

图3 缸套内表面的温度场分布

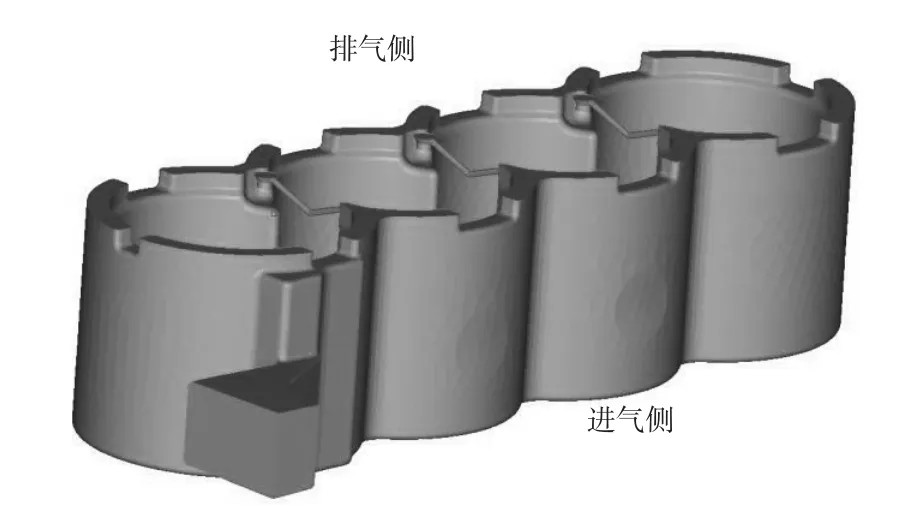

2 缸体改进方案

图4显示了水套的优化设计方案。针对缸间冷却困难,热量积聚的情况,在缸体缸间部位设计了V型钻孔结构,使得原来的热点到水套边界的距离大为缩短。为了最大限度增加缸间孔的进出口压力差,对排气侧端的出口设计成与缸体水套主体隔离。

图4 缸体水套变更方案

3 缸体改进分析结果

按照缸体水套变更方案更新了缸体简化模型,并建立新的整机水套模型,按照上述方法重新计算了新状态的缸体的温度场分布,结果如图5所示。

从图5可以看到,缸套内表面最高温度降低到294°C,位于缸间中部,上部的温度普遍低于200°C,这样的温度分布对抑制爆震是有好处的,因为活塞运行到中部高温区时,燃烧室的燃烧已基本完成,缸套内表面的高温热点不可能对燃烧发生影响。

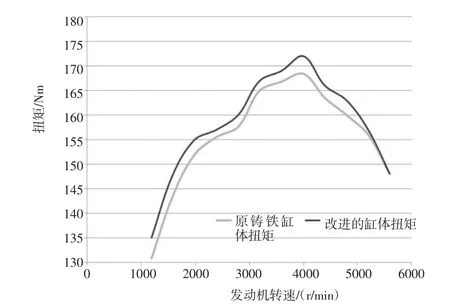

4 试验结果对比

根据优化方案制造了缸体样件,并对其进行了台架试验,发现点火角恢复成铸铝缸体状态时,发动机爆震强度处在可以接受的范围,功率油耗基本恢复到原来的水平。图6显示了缸体改进前的外特性扭矩对比。

图6 缸体改进前后扭矩对比

5 结论

缸体材料由铸铝改成铸铁,会使缸体顶部的缸间部位温度显著增加,因而增加了外特性工况的爆震倾向。通过缸间钻孔,缩短缸间鼻梁区到冷却液的距离,可明显降低缸套内表面顶部的温度,有助于抑制爆震,改善发动机的动力性和经济性。缸体的热负荷状况与发动机的性能有着密切的关系。运用各种模拟分析工具软件及方法,对缸体的改机设计有很强的实用性和指导性。