基于研磨子的车轮多边形抑制机理与跟踪试验

2019-05-31伍安旭左建勇

伍安旭 冯 畅 吴 波 徐 昊 左建勇

(1.中车戚墅堰机车车辆工艺研究所有限公司,213011,常州;2.同济大学铁道与城市轨道交通研究院, 201804,上海//第一作者,高级工程师)

随着我国轨道交通车辆运行速度的迅速提高,轮轨间的相互作用逐渐增强,车轮多边形现象日益凸显。车轮多边形将会引起轮轨间强烈的冲击,不仅影响车辆的乘坐舒适度,也会加剧车辆和轨道零部件的损伤,降低其使用寿命,严重的甚至威胁到车辆运行安全。

目前,车轮多边形的诱发原因尚没有明确的结论。国内外众多学者大多从现车运用跟踪、仿真试验等方向切入,寻找车辆多边形的发生机理和形态。文献[1-2]对车轮多边形现象的产生进行了充分研究。文献[3-5]深入分析了车轮多边形对车辆以及线路的影响。文献[6]通过仿真手段建立了由轮对-钢轨-轨枕弹簧组成的系统有限元弹性振动模型,并通过该模型对铁路车轮多边形形成机理进行研究。

对于多边形车轮,只有采用镟修的方式恢复车轮状态,而受限于车辆镟修手段和车轮多边形的发展速率,镟修并不能完全抑制车轮多边形的发展。所以,迫切需要寻找一种高效、可靠、响应快速的车轮多边形抑制措施,以有效抑制车轮多边形的形成和发展,维护车轮踏面状态,延长车轮镟修周期。

本文在总结我国轨道交通车辆研磨子运用效果的基础上,提出基于研磨子的车轮多边形抑制措施,并在运营线路中开展了运用效果跟踪试验。

1 研磨子运用概况

为增加雨、雪天气下的轮轨黏着力,改善车轮踏面周向不圆顺及滚动接触疲劳,我国部分地铁车辆的每个车轮上均配置了踏面清扫装置和研磨子。同时,为适应不同线路、不同车辆的车轮状态,可通过调节研磨子装置的动作时机和动作模式,精确控制研磨子与车轮的摩擦作用,从而改善研磨子的运用效果,实现对车轮状态的适应性修复。

我国地铁车辆上的研磨子可在以下4种情况时动作:①车辆开始制动到一定速度内时;②检测到车辆较长时间处于高速匀速时;③检测到车辆打滑、空转时;④通过驾驶室的手动按钮触发施加。当施加研磨子时,根据研磨子与车轮的匹配程度,可选用持续施加或间歇施加两种动作模式。

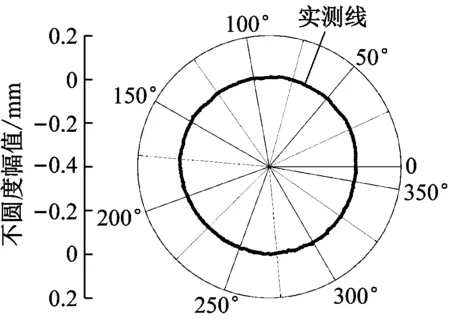

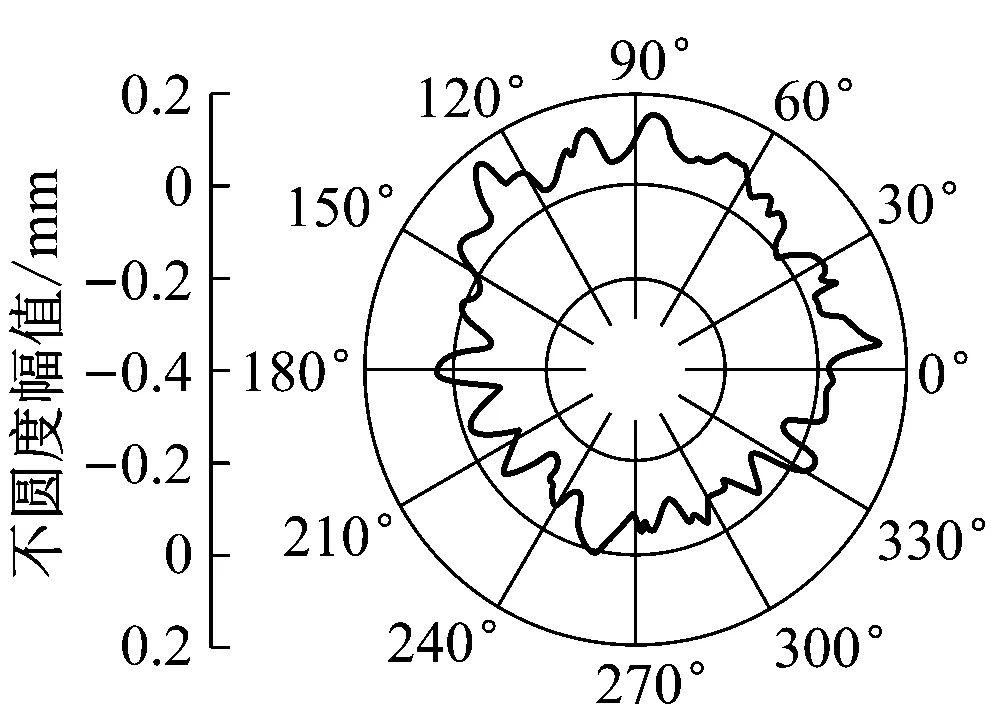

跟踪国内装载有TM型踏面清扫装置的某A型地铁车辆,其配置的研磨子性能偏重清扫车轮踏面和稳定轮轨黏着系数,车辆踏面清扫装置的动作时机和模式为制动时间歇施加。图1所示为采用接触式车轮测量仪测量镟后16万km时的车轮不圆度和廓形状态。由图1可见,经研磨子的实时摩擦作用,车轮未见明显多边形现象,踏面磨耗为1.33 mm。

a) 车轮不圆度 b) 车轮廓形

2 研磨子修形基本原理

图2所示为研磨子作用于车轮踏面示意图,修形研磨子装置通过特殊的减振摆动机构达到与车轮踏面的匹配摩擦,实现对车轮踏面的均匀磨损。同时,研磨子摩擦面宽度完全覆盖车轮踏面的磨损凹坑,因此,合理控制研磨子装置的使用方式,可有效消除踏面凹坑磨损。

图2 研磨子作用车轮踏面示意图

研磨子装置通过踏面清扫装置的气缸带动向前推进,从而以一定的正压力压附车轮踏面。研磨子主要由酚醛树脂、增强纤维及摩擦材料压制烧结而成。研磨子实时对车轮踏面进行摩擦,高效清理车轮踏面的异物和微小裂纹,修整车轮踏面形状。同时,研磨子中硬质颗粒会粘附于车轮踏面,随着车轮旋转嵌入车轮踏面表面波谷,稳定水介质下轮轨间的黏着系数。

基于摩擦学和车辆动力学,本文提出以下6点修形研磨子的运用效果评价和要求:①干燥、撒介质工况下研磨子不会损伤车轮踏面;②研磨子可有效消除车轮已有的高阶多边形;③研磨子可有效抑制车轮高阶多边形的产生和发展;④研磨子对车轮踏面的磨削率应控制在合理范围内;⑤研磨子不会对车轮踏面廓形产生不利影响;⑥研磨子使用寿命应满足设计要求。

3 研磨子参数影响规律与试验

在国内的1∶1制动动力试验台上开展了一系列试验验证。分别模拟了车辆恒速运行、制动时的工况,通过研磨子和车轮状态的变化趋势验证研磨子的运用效果,并量化车轮多边形、踏面磨耗等数据,用于综合评价研磨子的修形性能。

3.1 研磨子的匹配性能

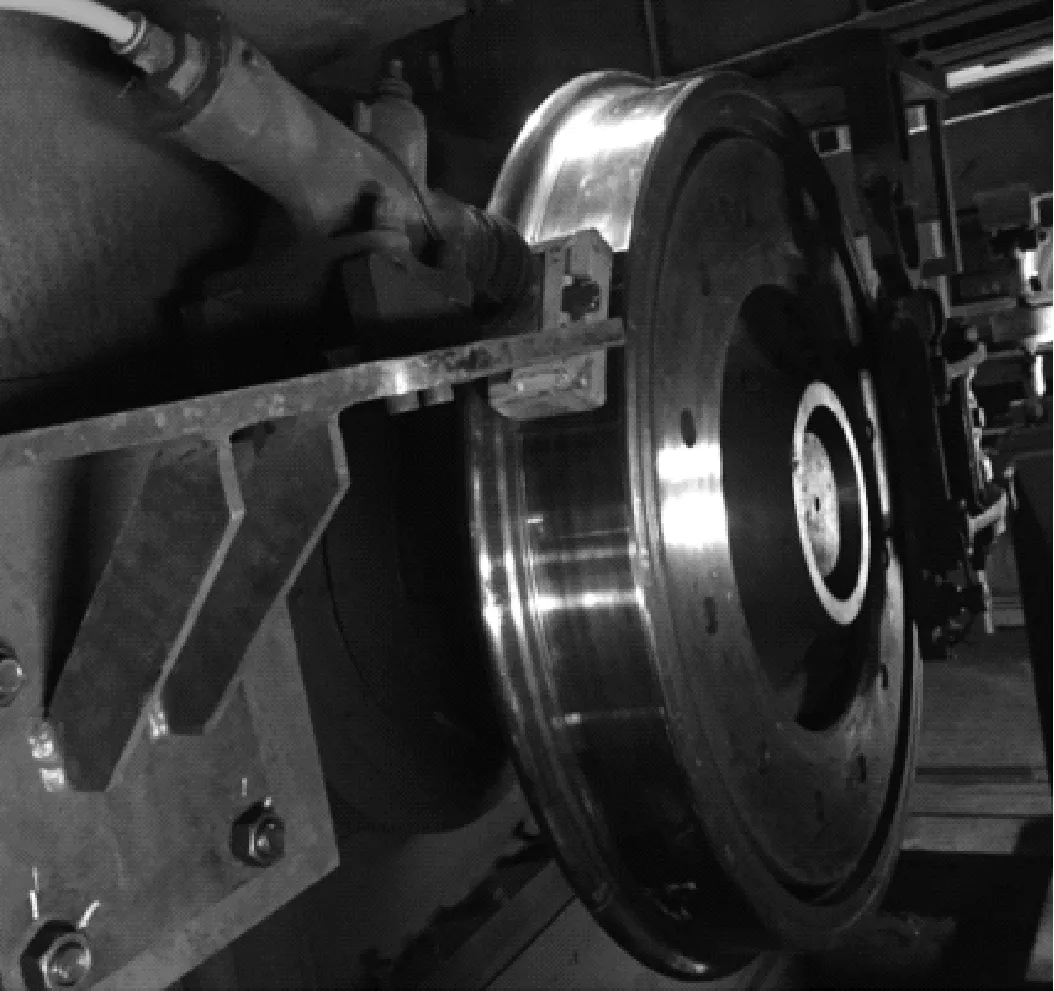

研磨子应与车轮材质匹配,使得摩擦时不会损伤车轮踏面。通过在车轮和研磨子间喷射不同介质,改变不同的作用压力(模拟现车中的恶劣工况)进行摩擦匹配验证试验。试验装置如图3所示。

图3 研磨子匹配性能试验装置

在有无介质条件,以及不同的使用压力、持续作用动作模式下,修形研磨子与车轮踏面匹配性能良好,均无金属镶嵌物产生。

3.2 研磨子的修形效果

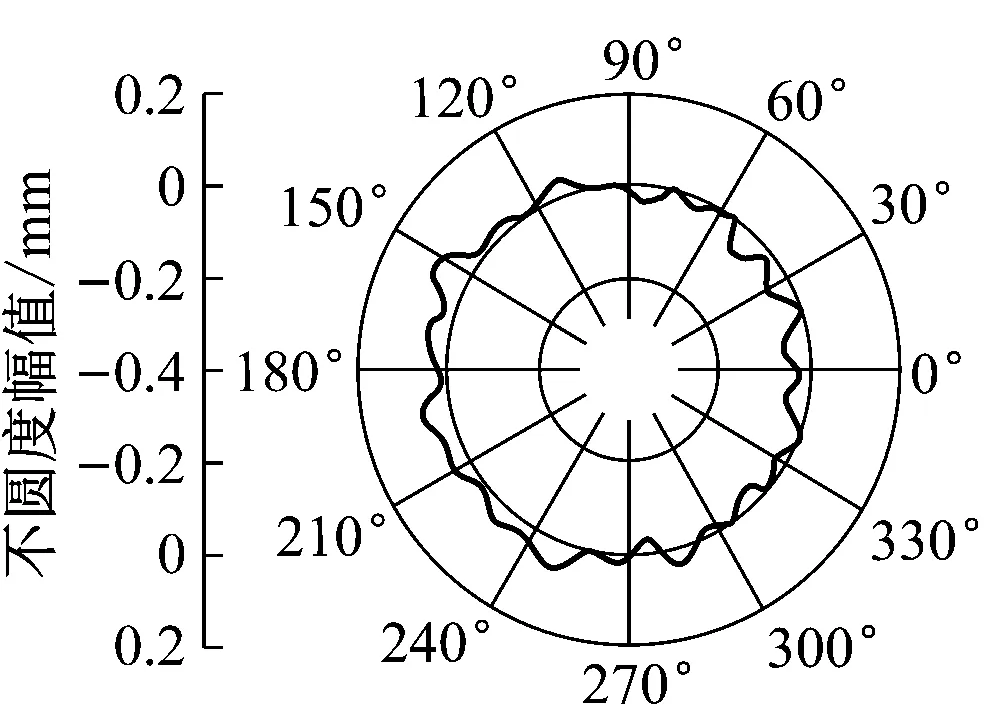

选取现车运用过程中自然形成较为规则的多边形车轮(代号为W1和W2)作为修形试验的初始对比。采用接触式测量仪对车轮不圆度进行测量,车轮多边形状态如图4所示。可以看出,初始车轮存在明显的周期性高阶多边形。

a) 车轮W1

b) 车轮W2

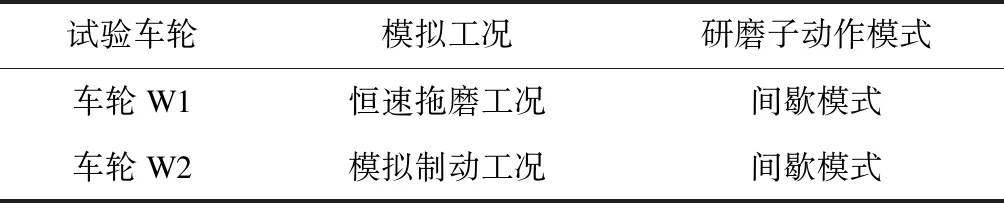

试验中模拟了两种不同的车辆工况,研磨子动作模式均设置为间歇施加。工况条件见表1。

表1 研磨子试验工况条件

为量化评价车轮多边形的变化情况,将车轮踏面粗糙度级Lr,k定义如下:

(1)

式中:

rk2——车轮踏面粗糙度r(x)的均方值,在1/3倍频程k中进行量化;

为量化评价研磨子作用里程对车轮多边形的消除效果,按实际车辆的制动次数折算研磨子的等效现车运行里程。

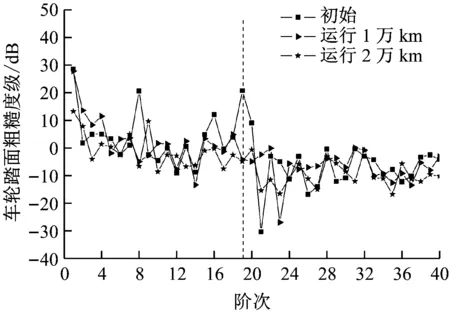

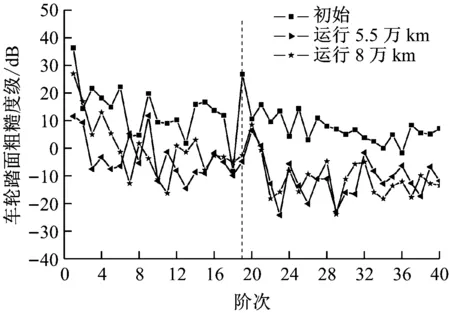

车轮恒速拖磨工况下不圆度测试结果如图5所示。由图可知:随着研磨子对车轮的摩擦作用,车轮19阶多边形初始粗糙度等级为21 dB;当车轮等效现车运行里程达到1万km时,粗糙度等级降到0以内;当等效现车运行里程达到2万km时,粗糙度等级仍低于0。

图5 W1车轮不圆度测量结果

车轮制动拖磨工况下不圆度测试结果如图6所示。由图可知:车轮19阶多边形初始粗糙度等级为26 dB;当车轮等效现车运行里程达到5.5万km时,粗糙度等级降到0以内;当等效现车运行里程达到8万km时,粗糙度等级仍低于0。

图6 W2车轮不圆度测量结果

当车轮粗糙度等级约降到0时,在恒速拖磨工况下,其平均降低速率约为20.00 dB/(万km);在制动拖磨工况下,其平均降低速率约为4.76 dB/(万km)。因此,恒速拖磨工况下研磨子消除车轮多边形的效果明显大于制动拖磨工况下。

3.3 研磨子对车轮踏面磨耗的影响

使用接触式车轮廓形测量仪捕捉车轮踏面廓形变化,并计算名义滚动圆处车轮踏面的磨耗量如图7所示。由图可知,因研磨子的摩擦作用,等效车辆运行里程为10万km时,恒速拖磨工况下车轮踏面磨耗为0.15 mm,制动工况下车轮踏面磨耗为0.1 mm。进而推断当车轮高阶多边形幅值在0.2 mm左右时,通过研磨子对车轮的摩擦作用,可对踏面峰值点产生约0.1 mm/(10万km)的磨耗,从而改善或抑制车轮高阶多边形的发展。

图7 车轮踏面磨耗量

另一方面,可做适当推断:当车辆在线路上运行时,存在轮轨间作用力,车轮多边形幅值增长速度小于0.1 mm/(10万km)时,通过制动工况施加研磨子作用,仍可抑制车轮多边形的发生和扩展。

制动工况下施加研磨子作用,带来踏面磨耗的增加量约为0.25 mm。而当车轮已出现显著高阶多边形时,必须采用机械镟修的方式恢复车轮状态,此时车轮单边镟修量每次约在1~4 mm。所以,相比于因车轮高阶多边形带来的车轮频繁镟修,通过配置研磨子反而会减少车辆运用维护的成本,提高车轮材料利用率。

3.4 研磨子对车轮踏面廓形的影响

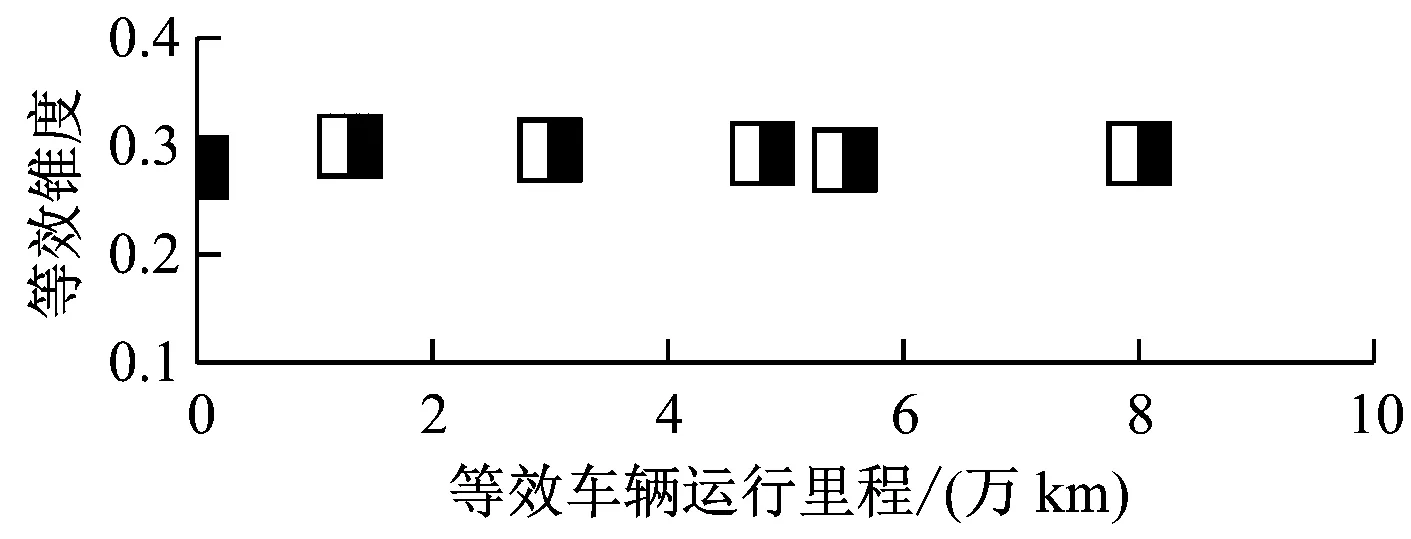

等效锥度是评价轮轨接触几何状态的重要指标,而踏面外形的变化会直接导致等效锥度的增大或减少。试验中,基于标准钢轨廓形(60 N),分析计算制动工况下研磨子作用前后车轮踏面廓形的变化情况。等效锥度计算结果如图8所示。

图8 车轮踏面等效锥度变化量

由图8可见,制动工况下,等效现车运行里程约8万km时,等效锥度未见明显增长或降低。修形研磨子可实现对车轮踏面的均匀磨损,保证车轮踏面初始廓形,改善车轮踏面凹坑磨损。

4 线路运用跟踪

为验证存在轮轨关系时研磨子对车轮多边形的抑制效果,在某车辆上开展了有无配置研磨子的车轮状态对比试验。在车辆制动时间歇施加研磨子装置,至车辆速度为30 km/h时停止施加。试验结果如图9所示。

经线路运用考核,研磨子与车轮材质、硬度和踏面廓形的匹配性能良好,研磨子磨擦面和车轮踏面均无金属镶嵌物产生。

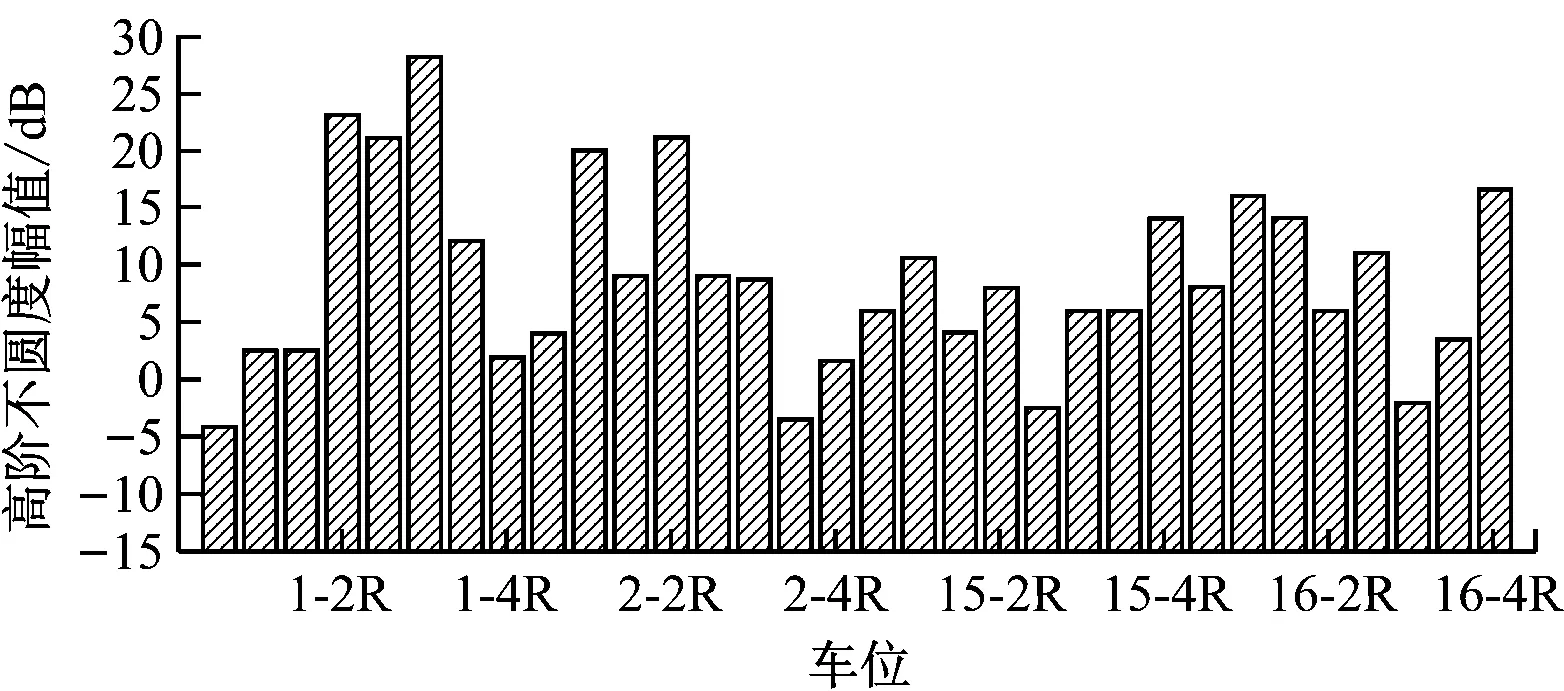

镟后20万km,测量车轮高阶(17~22阶)不圆幅值,结果如图10及图11所示。

由图10及图11可以看出,通过配置研磨子,在车辆制动时实时对车轮踏面进行摩擦作用,20万km后车轮的高阶不圆幅值被控制在-12.0~7.2 dB。而未配置研磨子的车轮高阶不圆幅值较高,多数车轮高阶不圆幅值高于7 dB。其中,1-3R位车轮高阶不圆幅值达28 dB。车轮高阶不圆幅值会随着车辆运行里程的增加而增加,如果不及时镟修,极有可能引发轮轨间的振动冲击和辐射噪声,严重时甚至影响到车辆运行安全和乘坐舒适度。

图10 配置研磨子的车轮高阶不圆幅值

图11 未配置研磨子的车轮高阶不圆幅值

5 结论

(1) 轮轨间存在氧化铝、硅砂、污泥时,研磨子与车轮材质匹配性能良好;

(2) 在恒速拖磨和制动拖磨两种情况下,研磨子对车轮踏面粗糙度等级的降低速率分别为20.00 dB/(万km)和4.76 dB/(万km);

(3) 研磨子对车轮踏面廓形的影响基本可以忽略,对等效锥度影响较小;

(4) 线路跟踪试验表明,配置研磨子对车轮高阶不圆幅值的扩展抑制效果明显。