城市轨道交通分布式智能道岔转辙机研究*

2019-05-31赵梦瑶王龙生刘潇潇

赵梦瑶 潘 明 王龙生 刘潇潇

(1. 中国铁道科学研究院集团有限公司研究生部,100081,北京; 2. 中国铁道科学研究院集团有限公司通信信号研究所,100081,北京//第一作者,研究实习员)

近年来,国内外城市轨道交通联锁系统均朝着基于网络的分布式联锁系统发展,能适用于分布式联锁系统并具备网络接口的智能转辙机已成为今后道岔转辙机的发展方向[1]。智能转辙机将全电子计算机联锁系统中的控制单元直接嵌入转辙机内部,同时用智能化、数字化模块代替部分传统机械结构,在提高转辙机整体性能的同时采集并上传更多的转辙机内部关键状态信息,从而对每台转辙设备的运行状况有全面的了解,为故障诊断甚至故障预测提供判断依据。

1 分布式全电子计算机联锁系统

随着计算机工控技术尤其是智能化嵌入技术、现场总线和网络技术以及安全相关通信技术的发展,系统功能更加丰富、控制范围更大、体积更小、配置更加灵活、电子化程度更高、最终可实现轨旁设备智能化控制的全电子计算机联锁已成为城市轨道交通联锁系统的一个主要发展方向。

全电子计算机联锁系统是直接面向轨旁信号设备的车站计算机联锁系统,其“边界”直接扩展到了轨旁设备甚至设备内部的控制电路,需要通过各类专用的执行单元模块直接对各种轨旁设备进行驱动控制和状态采集。这些执行单元普遍采用智能技术和冗余技术,以保证其控制的实时性、安全性和可靠性。

分布式全电子联锁系统控制下的智能转辙机,将执行控制单元直接嵌入转辙机内部,执行控制单元通过光缆与室内的联锁逻辑中心处理单元/系统以安全相关通信的方式相连。 分布式控制方式可最大程度地简化室内设备,将室内外大量的电气(电缆)传输改变为少量通信电缆和光缆的电子和光传输,因此,不但可显著扩展传输距离并显著降低传输成本,还能极大地减小甚至消除电缆混线造成的安全隐患,杜绝雷电、牵引电流经传输(光)缆侵入的可能,显著提升系统的防雷性能。

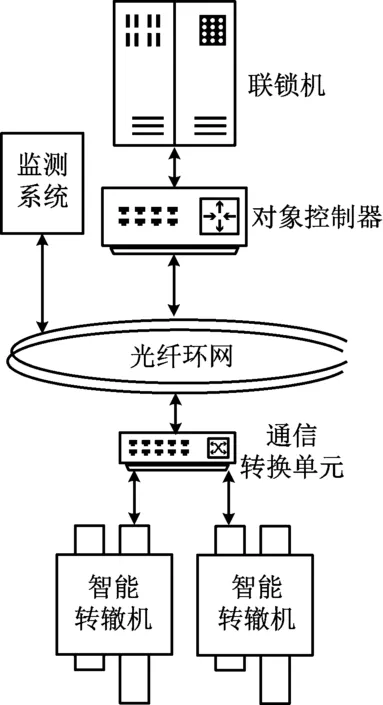

图1为分布式计算机联锁系统(道岔控制部分)结构图。其中,对象控制器作为中间环节与上层联锁机连接,接收控制命令,同时通过光纤环网连接至室外;环网在轨旁设备附近开口,通过若干通信转换单元转换为现场总线,就地对相邻的若干转辙机进行控制。

2 智能转辙机的设计与实现

2.1 需求分析

根据现场使用、安装施工、维护维修等方面的调研和分析,确定智能转辙机的实际需求为:

(1) 具有传统转辙机转换、锁闭及表示等功能;

(2) 适用于分布式计算机联锁系统;

(3) 具有智能控制功能和网络接口,可实时提供转辙机工作情况;

(4) 能提高可靠性和使用寿命,减少设备调试和维护。

图1 分布式计算机联锁系统(道岔控制部分)结构图

2.2 各型转辙机结构对比

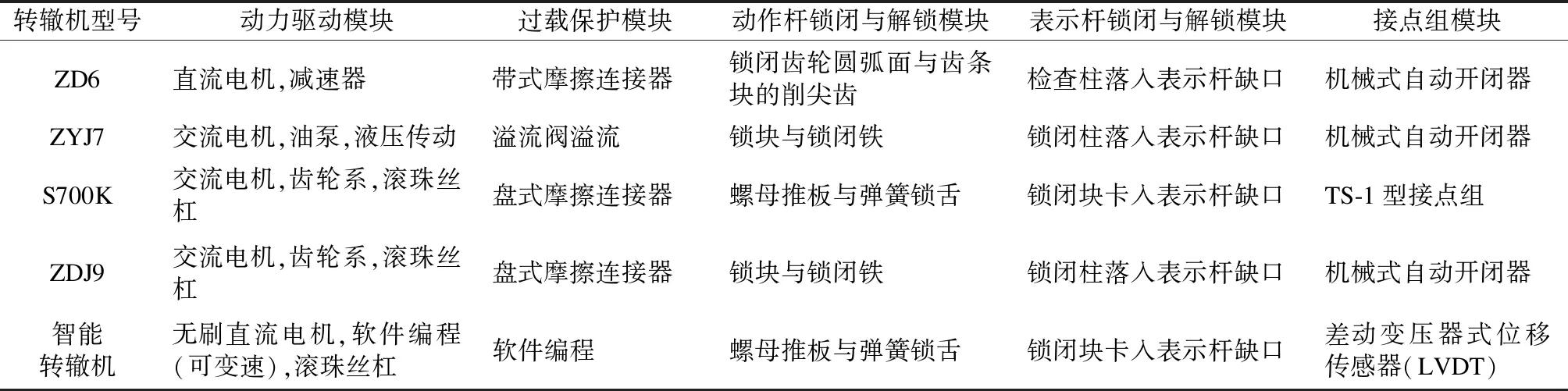

要满足转辙机的功能需求,必须包含动力驱动、过载保护、动作杆锁闭与解锁机构、表示杆锁闭与解锁机构、接点组等模块。通过归纳总结各型转辙机的结构特点,可进一步完善智能转辙机的结构设计。各型转辙机结构对比如表1所示。

表1 各型转辙机结构对比表

2.3 组成结构

2.3.1 动力驱动模块

为适应分布式联锁系统发展的需求,使监测系统可直接获取更全面的转辙机设备状态数据,智能转辙机通过内部控制单元与电机控制器进行通信,最终控制无刷直流电机来带动道岔尖轨移动。转辙机控制单元与上层对象控制器之间通过发送带有CRC(循环冗余校验)的正、反码数据包来完成安全通信功能。数据包中包含控制单元地址,以及道岔定操、反操和停止命令等。

无刷直流电机是根据现代控制技术和电机理论而研制的新型机电一体化产品[2],采用电子换向和通过电机控制器改变电机的换向频率或PWM(脉宽调制)占空比对电机进行调速[3],取代机械的电刷和换向器。无刷直流电机克服了传统直流电机因机械换向带来的机械摩擦、换向火花、电磁噪声、电刷磨损及维修性差等种种弊端,从而大大延长了电机的使用寿命[3]。相比于交流电机,无刷直流电机既有交流电机结构简单、运行可靠、维护方便等特点,更重要的是保持了直流电机运行效率高、启动和调速性能好等特性[4]。同时,电机转子采用稀土永磁体材料,可大大缩小电机体积和质量,从而进一步减小电机转动惯量,降低机电时间常数,改善电机的动态品质特性。另外,电枢反应对稀土永磁体的去磁作用很小,故稀土永磁无刷直流电机更适合突然反转、堵转驱动等特殊运行场合的性能需要。由于无刷直流电机具有上述一系列优点,故特别适合于对性能、体积、质量要求更高的场合,如铁路道岔转辙机[4]。文献[2,3,5,6]验证了无刷直流电机及其控制器性能优良、保护措施完善,可满足铁路道岔转辙机的各项性能指标要求。因此,选取无刷直流电机作为智能转辙机的动力装置。

2.3.2 过载保护模块

智能转辙机取消了摩擦连接器,通过控制单元中的CPU与无刷直流电机控制器进行通信,从而可对电机转速采用智能控制的方法实现转辙机过载保护功能。无刷直流电机控制器由功率电子器件和集成电路等构成,可接收启动信号、停止信号、速度指令和速度反馈信号,以控制电动机的启动、停止、控制和调整转速,以及提供保护和显示等;同时,接收无刷直流电机位置传感器信号和正反转信号,用以控制逆变桥各功率管的通断,并产生连续转矩。

通过CPU编程,可控制电机在不同阶段改变转速。电机启动时,先以较低的转速启动,之后调节为较高转速来转换道岔,实现软启动,使得电机在获得足够大启动扭矩的同时,防止启动电流过大而降低电机使用寿命;在道岔转换到位时,先减速再停转,以避免电机动作电路被切断后由于电机的转动惯性产生过多剩余动力的情况发生(代替了摩擦连接器软连接及消耗电机剩余动力的作用)。

在尖轨转换中途遇阻时,CPU控制电机降低转速,使之增加扭矩或自动停转(代替了摩擦连接器在道岔遇阻无法继续转换时保护电机的功能),避免电机损坏。无刷直流电机易于再次启动,扭矩可调节,因此可大大减少由于道岔或道床问题造成的转换不到位故障。

2.3.3 位置表示模块

传统转辙机由于机箱体内部环境较差而对自动开闭器的可靠性有很大的影响,进而涉及到转辙机能否进行正确转换与表示。智能转辙机取消了自动开闭器,选用LVDT和智能控制单元配合表示杆来实现道岔位置的正确表示功能,解决了传统转辙机的这一问题。

LVDT是利用电磁感应原理来测量位移量的一种传感器,基本组成包括铁芯、骨架、激磁绕组、2个对称分布的输出绕组及外壳等[7]。LVDT把直线位移转换为模拟电压,能进行非接触式位移测量,具有结构简单、响应速度快、分辨率高和使用寿命长等优点[8],已被应用于航空、航天及众多工业控制场合[9]。

转辙机安全设计中最重要的一部分是能够给出道岔正确的位置表示信息。智能转辙机为保障采集的道岔位置信息正确,将4个LVDT分别设置在表示杆两端,作为定位位移传感器组和反位位移传感器组,每组内有2个LVDT,分别进行道岔位置数据的连续采集。控制单元CPU收到道岔位置数据后,先将每组内的2个LVDT数据进行比较,一致后再进行定位与反位两组数据之间的比较。两组位移传感器设置在表示杆的两端,当定位LVDT的数据为0时,反位LVDT的数据为道岔位移数据的最大值,即两组数据相加之和始终不变。当两组LVDT的位移数据满足这样的关系,且两组LVDT的位移数据与动作命令一致时,才能确认4个LVDT均正常,且道岔位置正确,控制单元才会给出相应的道岔位置表示。当任一组LVDT校核结果不一致时,转辙机控制单元将报错,该道岔置无表示状态。同时,通过道岔位移数据的连续变化,也可对LVDT进行正确性判断。LVDT对道岔位置连续检测的功能还可为电机在道岔转换不同阶段的调速提供依据。

2.4 工作原理

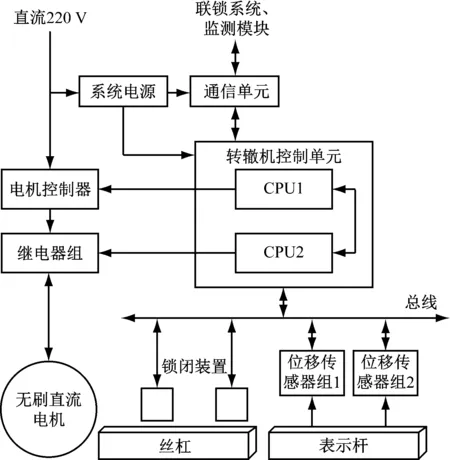

智能转辙机主要由转辙机控制单元、电机控制器、继电器组、无刷直流电机、位移传感器组、通信单元、锁闭装置等组成。其工作原理如图2所示。

图2 智能转辙机工作原理图

智能转辙机工作过程为:电源接通后,转辙机控制单元通过通信单元接收来自联锁系统下发的动作命令。其中,CPU1通过RS-485总线,将道岔动作方向、电机的目标转速等命令生成报文发送至电机控制器;CPU2与继电器组相连,在接收到道岔动作命令时,先检查当前道岔位置是否符合动作条件,若符合条件再控制继电器组闭合,防止在CPU1或电机控制器出现故障时导致电机误动。当CPU1和CPU2判断均满足条件后,转辙机开始转换。转换过程中,转辙机控制单元接收电机控制器实时返回的电机当前转速、电流和电压等报文信息,实时接收位移传感器返回的道岔位置信息,并对电机转速进行相应调整。当位移传感器检测到道岔转到位并且密贴后,锁闭装置实现道岔锁闭,转辙机控制单元给出相应的表示。

同时,转辙机控制单元通过通信单元与监测系统建立通信,将电机当前转速、目标转速、电流、电压以及道岔尖轨位置等信息上传至监测系统,用于实时监测和设备状态数据存储。

3 试验平台的开发与验证

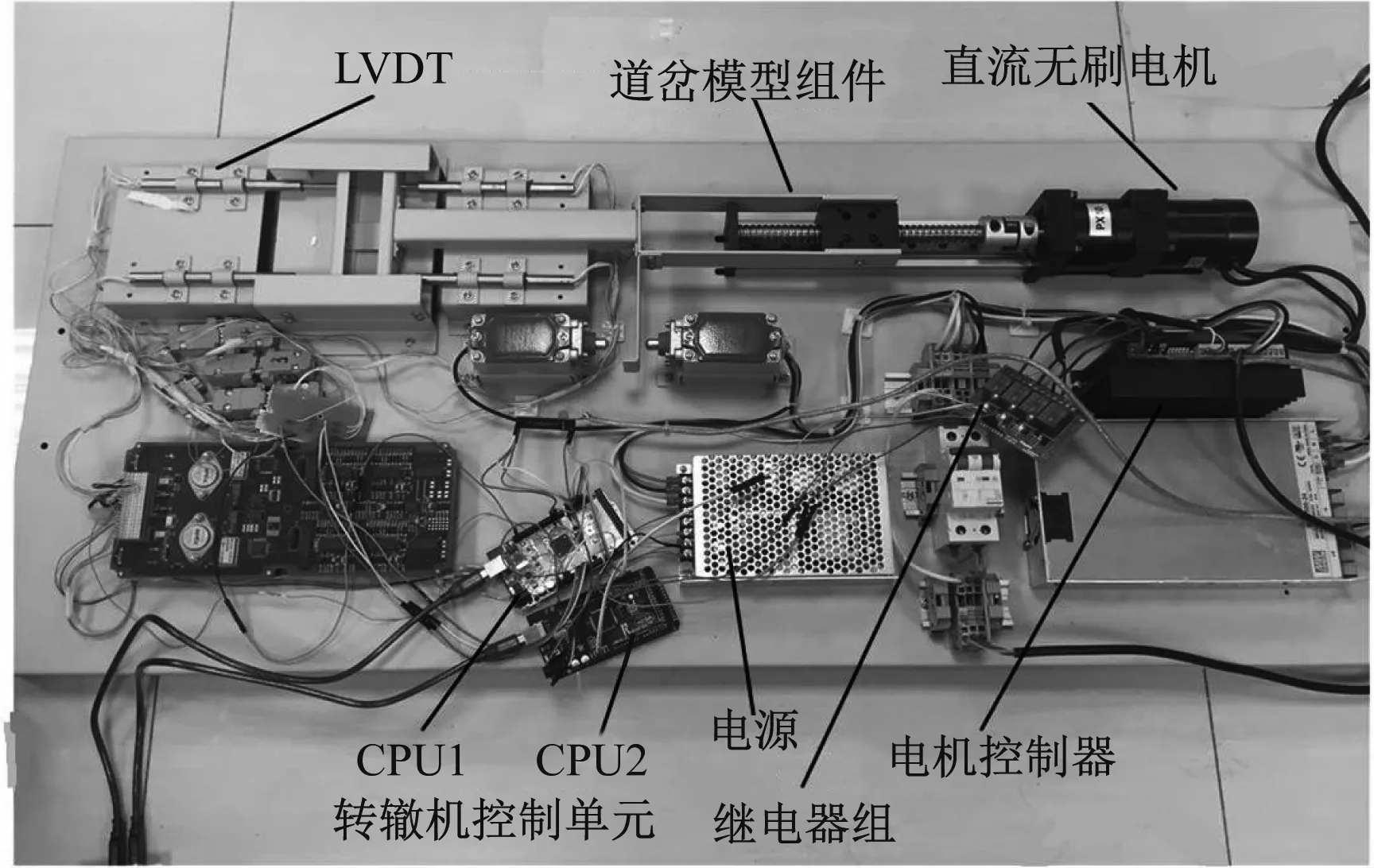

根据智能转辙机工作原理开发的试验平台,可验证智能转辙机的功能和控制逻辑。图3所示为智能转辙机试验平台,由57BL系列无刷直流电机、AQMD6010BLS型电机控制器、CPU1、CPU2、继电器组、丝杠型道岔模型组件、LVDT、电源等组成。

图3 智能转辙机试验平台

试验过程中,计算机模拟联锁系统直接与CPU1建立通信,发送控制转辙机动作的报文;同时使用计算机模拟监测系统接收来自CPU1返回的电机转速、电流、电压和道岔位置等信息,并通过界面显示实时监测转辙机工作状态和道岔尖轨位置。

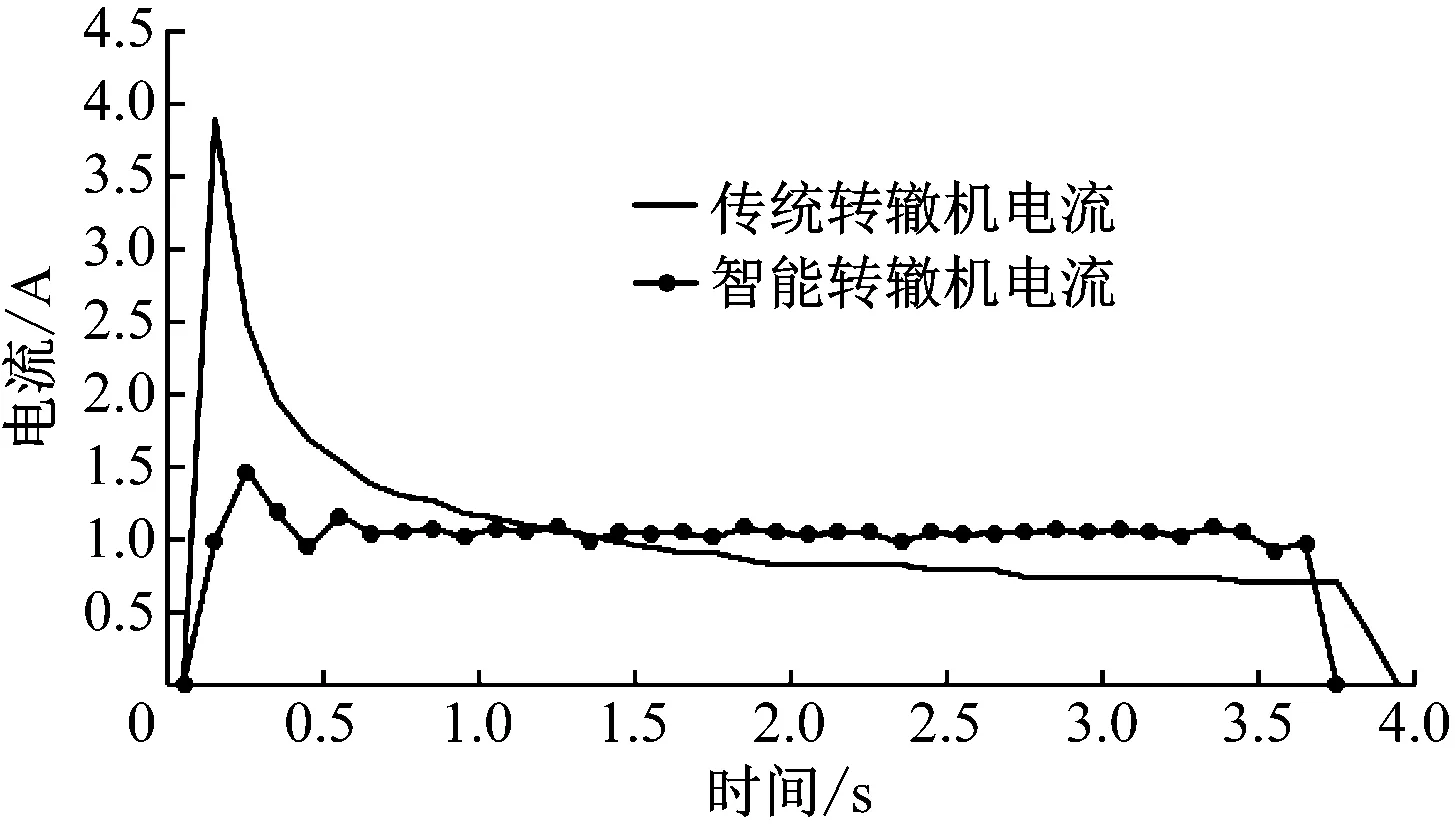

3.1 电机启动电流对比

经过多次试验发现,将智能转辙机中无刷直流电机的换向频率调节为200 Hz时,转辙机的转换动作时间约为3.8 s,符合转辙机要求的动作时间。因此,选取智能转辙机在200 Hz换向频率下得到的动作电流曲线,与传统ZD6型转辙机的电流曲线进行对比(两者均没有携带道岔),如图4所示。可以看出,智能转辙机的启动电流明显小于传统转辙机的启动电流[10-12],且电流值更快地进入稳定状态。

图4 智能转辙机与ZD6系列转辙机电流曲线对比

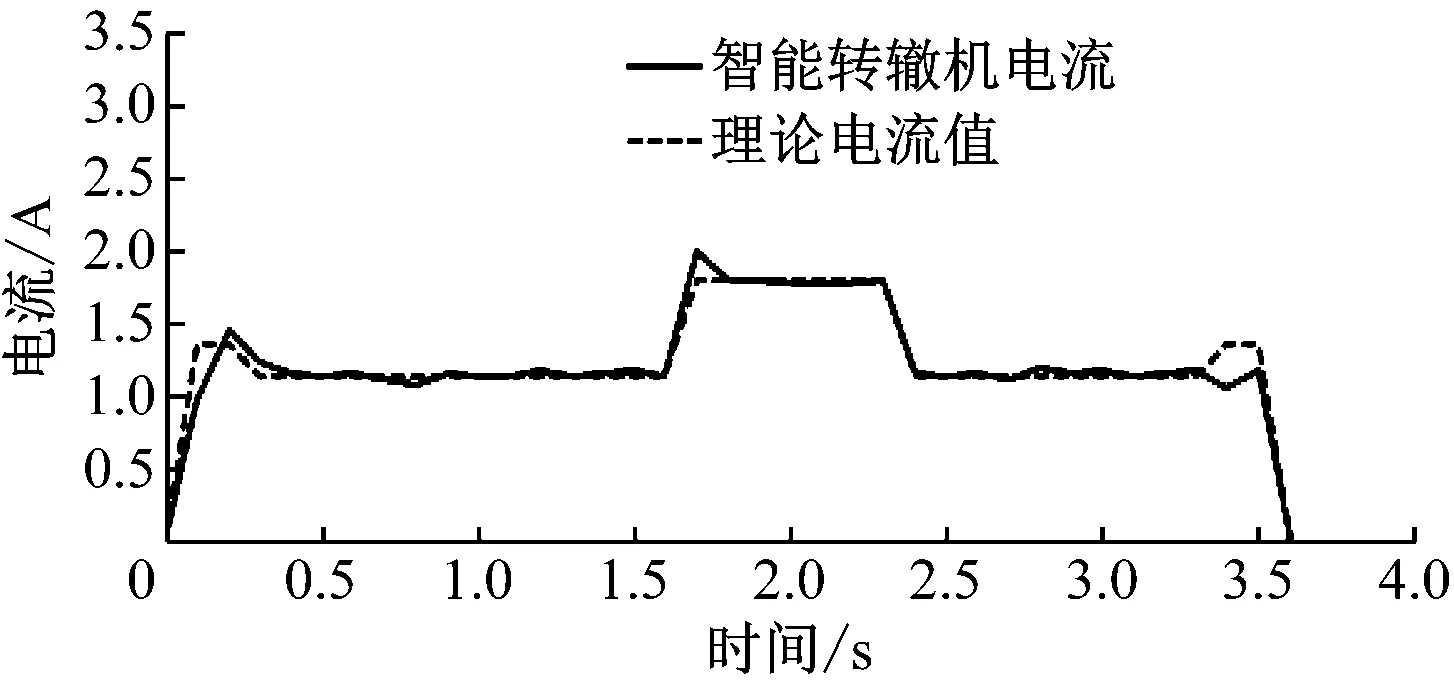

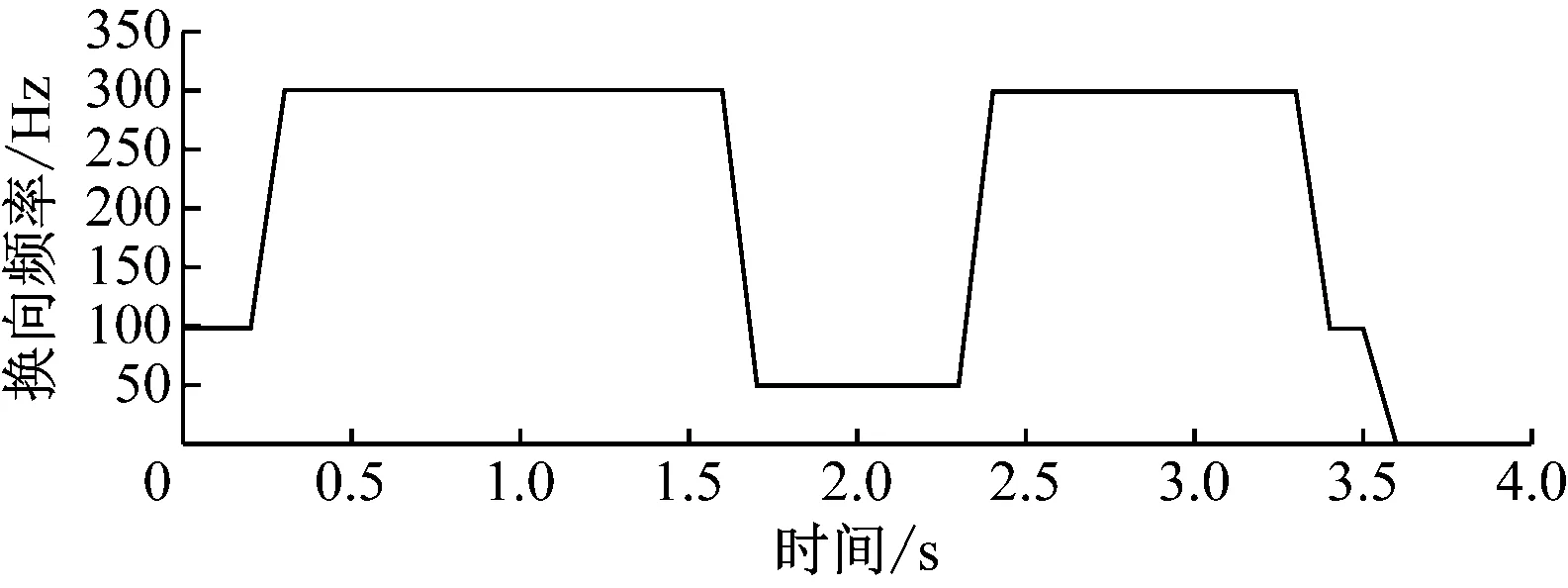

3.2 变速功能验证

为验证智能转辙机在动作过程中具有可变速功能,对转辙机控制单元进行软件编程以实现变速功能。图5为智能转辙机变速转换时实际电流曲线和理论电流曲线对比图,图6为换向频率的变化曲线。由图5和图6可见:换向频率越高,电机转速越高,电流值则越低;0 s时设置电机换向频率为100 Hz,电机以较低的转速启动,可使电机获得较大扭矩,易于启动;电机启动后0.3 s时设置其换向频率为300 Hz,以正常转速进行道岔转换,电流值变小并趋于平稳;在1.7 s时,给电机转动增加阻力,模拟道岔在转换过程中遇到障碍的情况,此时控制单元使电机换向频率降低为50 Hz,电机转速变低,电流值升高,扭矩变大,有利于道岔克服障碍,之后电机恢复300 Hz换向频率;当3.4 s道岔转换接近终点时,设置电机换向频率为100 Hz,电机以较低的转速停止,可以防止道岔转换到位时,电机因转动惯性过大而使内部机件受到撞击或毁坏的情况发生。上述变速过程表明,智能转辙机不仅实现了软启动,还可在道岔转换过程中遇到障碍时,通过软件编程控制电机使其降低换向频率,调节转速,增加电机扭矩,从而有效减少道岔转换不到位的故障发生,进一步保障行车安全。

图5 智能转辙机变速电流曲线

图6 智能转辙机换向频率曲线

4 结语

本文提出一种可应用于城市轨道交通分布式联锁系统的智能转辙机。其在设计上摆脱了传统转辙机的控制模式,增加了网络接口,可实现对道岔动作的智能控制,以及转辙机工作状态数据及动态特性的实时监测和记录。通过所开发的试验平台验证了智能转辙机启动电流小、具有可变速功能,在转辙机启动和遇阻时可进一步保护设备,具有较高的可靠性和可用性。智能转辙机不仅为以后转辙机故障的分析和智能预测工作带来便利,同时为正在向智能化、数字化发展的城市轨道交通信号设备提供了新的研发思路。