预制式钢弹簧浮置板的研制与应用

2019-05-31王建立陈高峰黄俊飞

王建立 陈高峰 王 建 黄俊飞

(1. 隔而固(青岛)结构设计事务所有限公司, 266108,青岛; 2. 隔而固(青岛)振动控制有限公司,266108,青岛//第一作者,研究员)

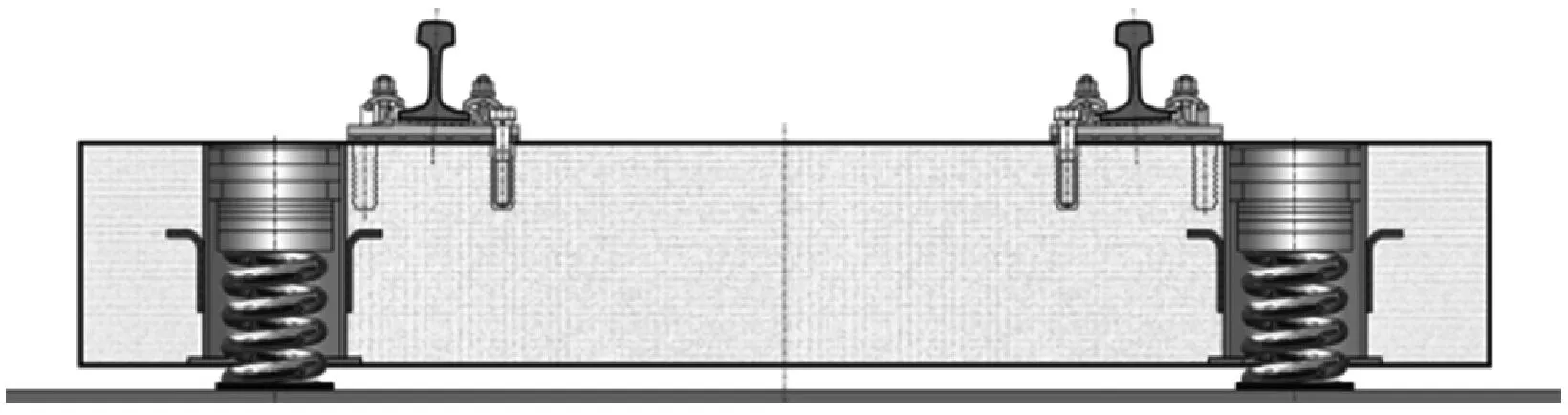

钢弹簧浮置板轨道(FST)是由钢筋混凝土道床板和钢弹簧隔振器共同组成的质量、弹簧、阻尼系统,用以隔离和减少轨道向周围传递振动,可满足特殊和高等级减振地段的减振需求。它将传统整体道床分割成浮置板板体与基底两部分,浮置板板体(质量)通过钢弹簧隔振器(弹簧、阻尼)支撑于基底上。典型的钢弹簧浮置板系统构成见图1。

图1 典型钢弹簧浮置板

钢弹簧浮置板轨道在我国已有15年成功应用经验,其以超高的隔振性能、稳健的系统表现、出色的安全性能和简便易行的维护性能获得了良好的社会经济效益。伴随着我国轨道交通的大发展,钢弹簧浮置板技术也有了长足的发展,其中最为重要的一项创新就是预制式钢弹簧浮置板(以下简为“预制浮置板”)。

本文系统梳理预制浮置板的研发背景、理论仿真分析、相关室内试验和试验线测试,并介绍了近年来的推广应用情况。

1 研究背景

钢弹簧浮置板诞生之初一直采用现场绑扎钢筋并浇注混凝土的模式。该模式可充分利用隧道空间,简便易行,行之有效,在欧洲国家项目较少、工期有保证、施工质量能得到有效控制的情况下一直应用良好,解决了很多振动控制问题。

钢弹簧浮置板进入我国后也采用现浇模式,但为满足工程需求和国情,对其进行了一系列创新和改进,其中比较重要的有上下结合施工工艺、旋转基底技术和钢筋笼法。

上下结合的施工工艺是在国外由下而上工法基础上发展形成的适应我国国情的创新应用,解决了钢弹簧浮置板在我国应用的施工成本和可靠性问题。旋转基底法是一种崭新的设计方法,具有一定的颠覆性,为后续的快速施工工法奠定了技术基础。基于旋转基底的钢筋笼法是一种为加快施工速度而诞生的施工模式,设计时将浮置板规格化,施工时在场外准备浮置板的钢筋龙骨,整体运送到现场再浇筑混凝土。该方法将板的钢筋绑扎和基底的施工完全脱开,节省了现场钢筋绑扎占用工作面的时间,大幅度提升了施工速度。由于需要现场浇筑和养护,钢筋笼绑扎的质量虽然改善了,但混凝土工程(浇筑、振捣与养护)的质量仍然较难控制。

同时,一些新的挑战也不断出现,例如:有新线施工时轨道车走行引起振动扰民遭到投诉,施工期振动控制成为挑战;一些先行城市早期建设的老线存在振动超标严重地段,需要改造成浮置板道床,目前的现浇长板不能适应改造需求。

我国城市轨道交通建设规模不断加大,建设速度不断提高,对钢弹簧浮置板的质量和品质提出了新的要求,对设计、施工提出了更高要求。这些不断提升的需求推动着浮置板技术向前发展,寻求更加高效易控的解决方案。预制浮置板应运而生。

2 系统设计

基于钢筋笼法将钢筋笼现场绑扎移到铺轨基地成型的思路,可否将板体混凝土也在场外浇筑养护,完成后再运到隧道内铺设?是在铺轨基地进行长大板的预制还是在预制件厂制作短板?对这些问题进行调研和对比分析,最终选择在工厂预制生产浮置板短板的方案。

预制式钢弹簧浮置板的提出彻底解决了现场浇筑混凝土的质量控制难题,浮置板的外观和质量均有质的提升,同时可进一步提升施工速度。

确定预制浮置板的形式需要考虑诸多不同于现浇板的因素。首先是长距离运输和现场施工吊装运输能力,必须控制板体尺寸和重量。其次是轨道结构高度、隧道断面及常见施工偏差范围等轨道输入条件,确定板宽和板厚。最后结合扣件间距模数等,确定预制浮置板尺寸。

最终选定的预制浮置板长3.6 m、宽2.7 m、厚325 mm,设中心凸台。每块板采用4个侧置式隔振器和4个内置式隔振器支撑。如图2所示。

将浮置板长板改为短板,板端接缝大量增加,板的动力特性显著改变(从长板受弯变形为主变为短板刚性位移为主),板与板之间变形和受力的协调成为难点。为此,在内置式钢弹簧浮置板基础上,创造性地在板端设置共享式隔振器以协调和分担相邻板的受力变形,形成内置+侧置组合式隔振系统[1]。此设计在保证行车平顺性的前提下,可最大限度地提升隔振效率。

图2 预制浮置板系统

对侧置式隔振器,同样考虑了检修安装空间,保持了钢弹簧浮置板隔振器便于安装及检修的一贯优点。

为解决曲线地段以直代曲所带来的中心偏离和板缝不均问题,设计了曲线板,最大限度地降低预制板在曲线地段带来的偏差,减小扣件调整量。

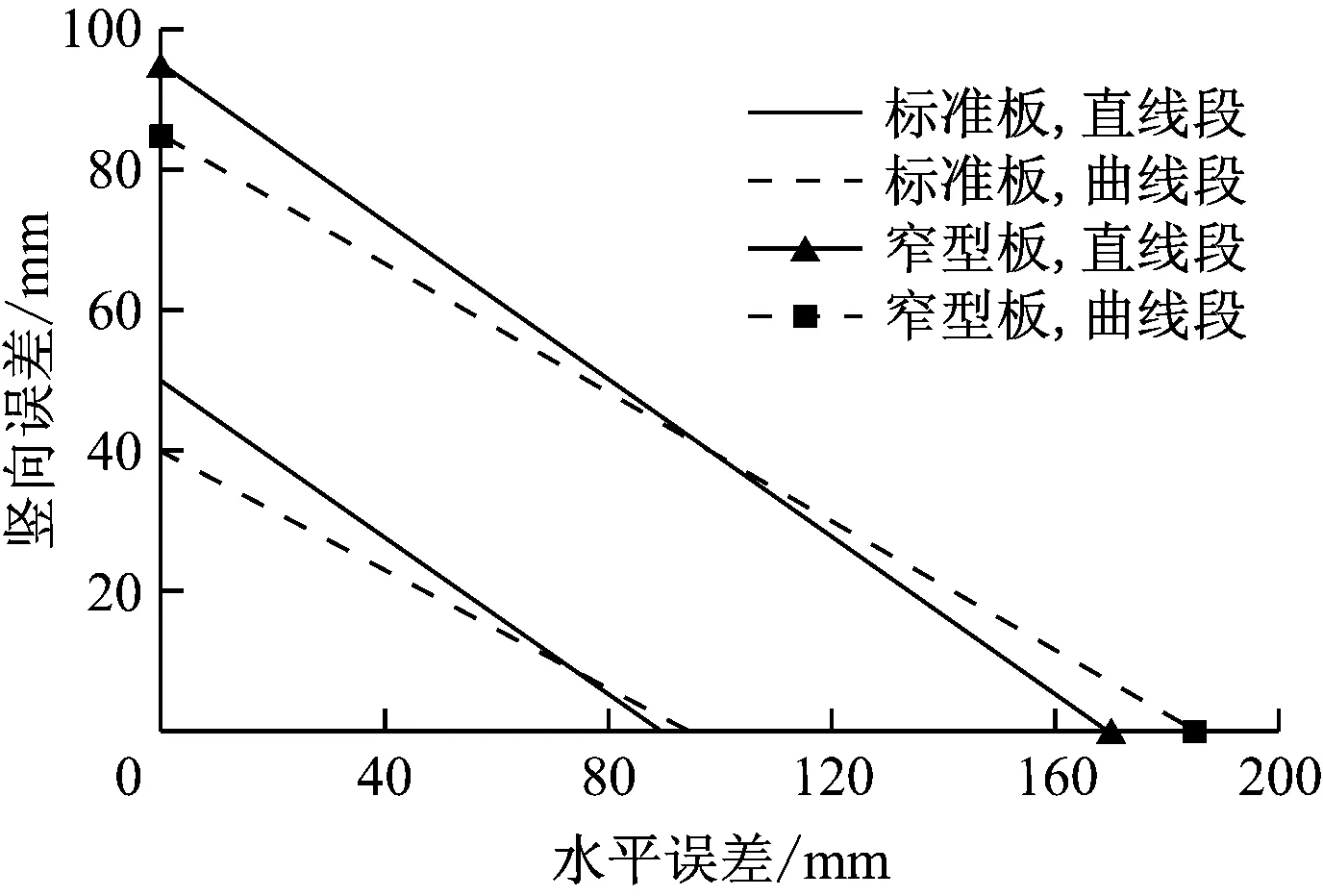

此外,为适应土建施工大偏差,设计了窄型板。相比标准板,其偏差适应能力有了显著提升。图3给出了上海地区轨道条件(轨顶至结构底面高度为885 mm)下的误差适应能力。

图3 预制浮置板可适应的隧道误差范围

3 性能分析

3.1 计算模型

3D有限元模型以梁、板单元为基础,采用三维弹簧单元来模拟隔振器,采用梁单元模拟钢轨及剪力铰。在计算机程序允许的前提下,计算模型尽可能与实际板一致。

选用3块连续浮置板进行动力分析,分别计算板自重和考虑15%列车荷重两种情况下的系统固有频率。静力分析重点考察两块板相接处、板跨中、过渡板等3个区域。

3.2 动力特性分析

动力分析给出以下两种荷载工况下的系统固有频率:板自重恒载工况;板自重及列车动载耦合工况,车辆的动态载荷取轴重的15%。

经计算,系统的固有频率分别为13.2 Hz (板自重)和11.7 Hz (板重+15% 列车荷载)。该系统应用于上海轨道交通10号线预制钢弹簧浮置板试验段。

采用优化后的侧置式隔振器,系统固有频率进一步降低,分别为9.6 Hz和8.6 Hz。此系统广泛应用于上海轨道交通11、12、13和9号线南延伸。

3.3 静力分析

在静力分析中,主要计算各种荷载工况下浮置板的垂向和水平向变形以及截面内力。静力计算中采用动力放大系数来反映冲击、振动及其他动力效应(含轮轨不平顺引起的)。动力放大系数在配筋设计和剪力铰验算中都有考虑。其中荷载工况包括:

·LC 0——自重;

·LC 1~141——列车轴重;

·LC 142——侧向力(100 kN 分布在4 m的长度上);

·LC 143——制动和牵引;

·LC 144——温度变化;

·LC 145——纵向坡度;

·LC 146——收缩;

·LCs——断轨 (最不利荷载):

·LC 147——最大剪应力;

·LC 148——断轨前后的最大偏差。

例如,在LC 0(自重)恒载作用下计算出板的总变形,最大变形量为0.001 56 m。

在LC 1~141中,计算了钢轨最大正切角、钢轨最大正负弯矩、钢轨最大剪力、隔振器最大变形、板体最大正负弯矩、隔振器最大变形等参数。LC 145工况按20‰ 坡度计算隔振器产生的水平位移。LC 146工况下的静力由板的长度变化和水平弹簧变形引起。断轨条件下验算剪力铰剪力和断轨点前后最大偏差。

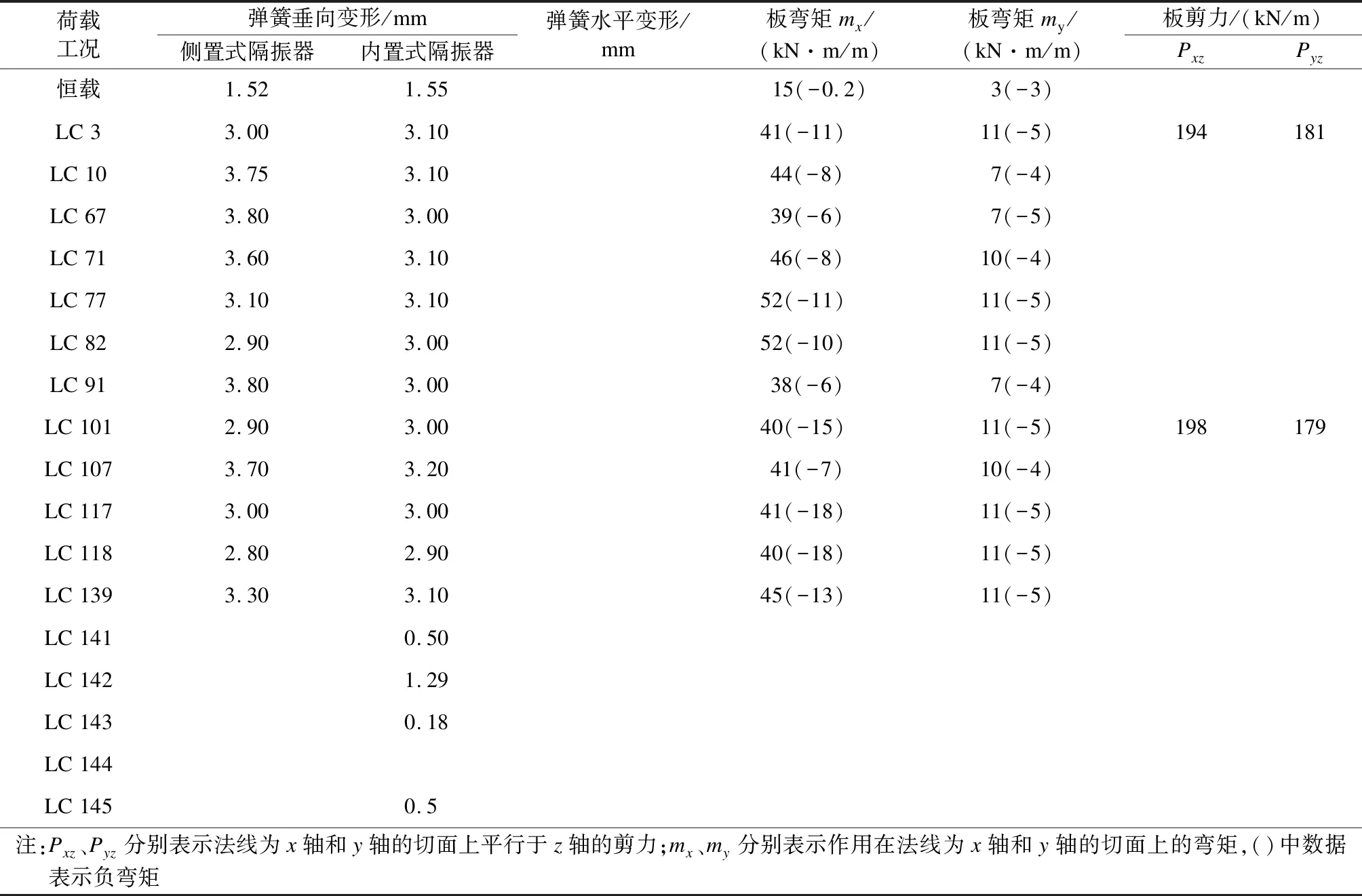

上海轨道交通10号线试验段部分计算结果见表1。

表1 上海轨道交通10号线试验段各工况部分计算结果

3.4 配筋计算

配筋计算由专门的程序自动完成。所有的截面内力要考虑动力放大系数。配筋计算满足德国规范DIN 1045-1,材料属性根据GB 50010—2010《混凝土结构设计规范》取用。

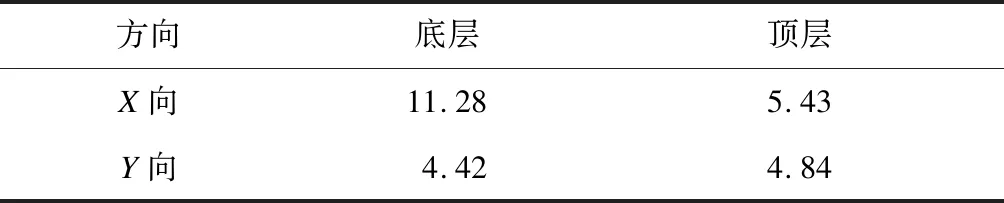

配筋计算时对板各荷载工况进行组合:1.35×LC 0 + 1.3×1.5×LCi。其中,LC 0为恒载工况,LCi(i=1,2,3,…,n)为荷载工况,n为工况总数量。直线板配筋计算结果见表2。

表2 直线板配筋计算结果 cm2/m

3.5 减振效果分析

建立车辆-轨道耦合模型。车辆模型和轨道-道床模型通过4个车轮的轮轨力进行耦合。车辆模型简化为相邻两节车厢的2个转向架,考虑对称性,一半轨道结构对应单边4个车轮。轨道-道床模型包含浮置板轨道-道床结构模型和整体道床轨道结构模型,其中:整体道床结构模型自上而下依次为钢轨、扣件、道床和弹性层;浮置板轨道-道床结构模型多了浮置板、隔振器两部分。图4中浮置板轨道-道床结构模型中的道床指浮置板基底,但考虑了隧道结构质量对基底振动的影响。

图4 车辆-浮置板轨道耦合模型

采用幅值1 μm的简谐函数作为轮轨间的相对位移激励,模拟轮轨踏面粗糙度产生的激励作用,并假设4个车轮处的位移激励具有相同的相位。应用耦合模型对相对位移激励下轨道结构的动态响应进行分析。隔振性能评价采用相对加速度。相对加速度为相同位移激励下,浮置板基底加速度响应和对应的整体道床加速度响应幅值之比,记为RA=AFST/AET。车辆模型中心线处道床相对加速度如图5所示。

图5 车辆模型中心线处道床相对加速度

4 试验研究

4.1 室内试验

静载试验是在不同支撑条件下,对预制短板进行分级加载测试:测试预制短板不同受力位置和内部主筋的应变,分析不同荷载作用下预制短板的受力特性;测试预制短板不同位置的位移和挠度,分析预制短板的变形特性。

加载方式有双轴(1个转向架)加载、单轴跨中加载和单轴1/3板长加载3种。标准轴载为160 kN。支撑方式考虑了内部4个隔振器正常工作、全部脱空和一半脱空一半工作3种可能。

以上加载方式和支撑方式组合了5种工况。试验表明:标准轴重荷载作用下,混凝土及钢筋最大拉压应力均满足设计要求;板端侧置式隔振器支撑区是预制板应力集中区。根据试验结论,优化了板端侧置式隔振器区域配筋,并对优化后的板再次进行了验证试验。

疲劳试验支撑方式为所有隔振器正常工作,加载方式为单轴跨中加载。施加的疲劳荷载为30~180 kN。在加载前,以及加载50万次、70万次、100万次、170万次、200万次、300万次后,对板的动态位移和混凝土应变进行测试,同时进行板裂纹和板状态的观测记录。

预制式浮置板经过300万次疲劳试验后,混凝土未发现裂纹,疲劳强度满足要求。

4.2 试验线研究

本项目研究依托上海申通轨道交通研究咨询有限公司的科研课题《钢弹簧浮置板设计施工一体化研究》[2-3]展开,在上海轨道交通10号线虹桥1号航站楼—上海动物园站上行区间铺设了41块预制浮置板(总长147.6 m)试验段。该试验段于2010年11月底通车运营。

2010年10月,受上海申通轨道交通研究咨询有限公司委托,同济大学对上海轨道交通10号线预制浮置板的安全性及平稳性进行了现场测试。根据GB 5599—1985《铁道车辆动力学性能评定和试验鉴定规范》,平稳性实测结论为预制钢弹簧浮置板系统行车平稳性达到Ⅰ级(保养)标准和优秀标准。

采用脱轨系数、轮重减载率及最大横向力等3个指标评价轨道安全性。脱轨系数测试结果如图6所示。

图6 预制浮置板试验段轨道安全性测试

减振效果测试于2010年10月动车调试期间和运营3个月后的2011年3月各进行了1次。测试表明,相对于整体道床,隧道壁垂向加速度振动的插入损失为16.2 dB,可满足特殊减振等级需求。

5 应用

预制式浮置板采用内置+侧置组合式隔振系统,有效解决了短板之间受力与变形协调问题。采用工厂化生产,机械化铺设,极大地提升了浮置板的质量和施工速度。优秀的减振效果保证了预制浮置板系统可满足高等级及特殊减振需求。

上海轨道交通10号线试验段成功验收后,预制式浮置板在上海轨道交通11~13号线和9号线南延伸段获得应用,总铺设里程超过35 km,超过了同期建设的现浇浮置板,成为上海新一轮建设中的主流钢弹簧浮置板。

轨道施工中,预制式浮置板一旦就位即可发挥减振作用,施工车辆运行于预制浮置板地段,未再发生因振动超标扰民而导致的投诉。

上海轨道交通13号线世博段采用预制式浮置板,将普通道床及部分减振扣件道床升级改造为钢弹簧浮置板道床。此段于2015年12月重新开通运营,解决了该区段振动超标扰民问题。

2014年和2015年,预制式浮置板道床应用于南京地铁和深圳地铁,其中南京地铁3号线为过江大盾构隧道,深圳地铁9号线则包含暗挖马蹄形、明挖矩形和盾构圆形3种土建断面。目前,上海、天津等城市的地铁线路正在进行预制浮置板道床设计和建设。

迄今,最早的预制浮置板线路运营已超过6年,上海轨道交通11~13号线等大规模应用的线路运营也已超过3年,预制浮置板的工作状态和减振效果均表现良好。

预制式浮置板作为钢弹簧浮置板技术的最新发展,有着现浇板无法企及的优势,已获得成功应用,能满足特殊等级和高等级减振需求,可作为钢弹簧浮置板的首选应用方案。预制浮置板将引领轨道交通建设中道床预制拼装潮流。