大采高综采工作面瓦斯分布特征及综合治理技术研究

2019-05-31李博

李 博

(西山煤电集团有限责任公司西曲矿, 山西 古交 030200)

对于井工煤炭开采而言,瓦斯是影响矿井实现安全、高效生产的主要灾害之一,因此矿井瓦斯治理成为世界各大产煤国煤炭生产的核心内容之一。矿井瓦斯灾害不仅对煤矿工人、煤炭生产设备产生直接威胁,还在一定程度上制约着矿井生产能力[1-3]。随着我国煤炭生产技术水平的不断提高,综采技术逐渐应用于各大矿区,综采技术在增加煤炭产量的同时,也使得工作面瓦斯涌出量增大,且具有不均匀性的涌出特征,导致工作面瓦斯含量急剧增加,造成瓦斯事故。

目前,许多学者针对上述问题进行了丰富的研究,俞启香等[4]通过现场实测,对工作面瓦斯来源进行了划分;褚廷湘等[5]经理论分析,确定了瓦斯合理抽采数值,避免采空区瓦斯与煤发生自燃现象;杨天鸿等[6]建立煤岩瓦斯耦合作用模型,分析了深部煤层开采时瓦斯透气性的演化规律;聂百胜等[7]设计了煤体变形实验装置,模拟煤层开采时瓦斯吸附-解析的全过程,研究了煤层开采时瓦斯涌出特征。

本文在已有研究的基础上,结合西曲矿18401工作面地质条件,从多角度分析大采高综采工作面瓦斯分布特征,基于分析结果,提出工作面瓦斯综合治理技术,为类似地质条件下工作面瓦斯治理提供借鉴。

1 工程概况

西曲矿18401工作面位于矿井南部四盘区南部,东邻南983运输大巷,西邻新建村保护煤柱,南北分别为南部二盘区,为开采区域。18401工作面走向长约870 m,倾向长度为220 m,开采煤层为8号煤层,该煤层煤厚为3.1~4.1 m,平均煤厚3.9 m,煤层赋存稳定,煤层倾角为2°~5°,平均倾角为3°。南部四盘区8号煤层瓦斯含量为2.64 m3/t,残留瓦斯含量为1.48 m3/t,孔隙率为2.95%~3.6%,透气性系数为3.574 5~7.427 6 m2/(MPa2·d),煤层钻孔自然瓦斯流量衰减系数为0.036d-1。煤尘自然等级为II级,具有爆炸性,指数约为23.20%。

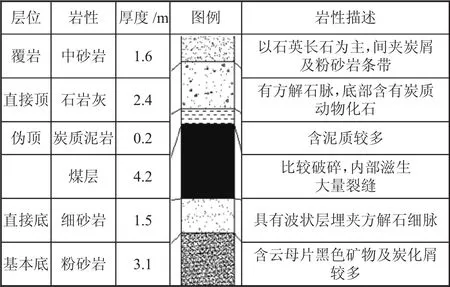

8号煤层顶板存在一层厚度变化不大的伪顶(炭质泥岩),平均厚度为0.2m,直接顶为石灰岩,平均厚度为2.4 m,直接底约为1.5 m的细砂岩,基本底为3.1 m的粉砂岩,18401工作面柱状图如图1所示。

图1 18401工作面柱状图

2 综采工作面瓦斯分布特征

2.1 工作面测点布置

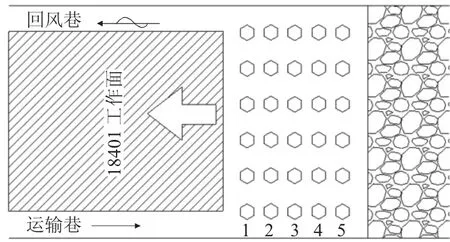

18401工作面采用的是沿走向后退式综合机械化采煤方法,在回采过程中易造成工作面上隅角、回风巷中绝对瓦斯含量超限显现,容易引起瓦斯事故。因此,在回采过程中必须准确了解煤层瓦斯涌出及分布特点,故对工作面进行瓦斯监测点设置,从煤壁到采用区均匀布置5组测点位置,每组设置6个测点,如图2所示。

图2 18401综采工作面瓦斯监测点布置图

2.2 沿工作面方向瓦斯分布特点

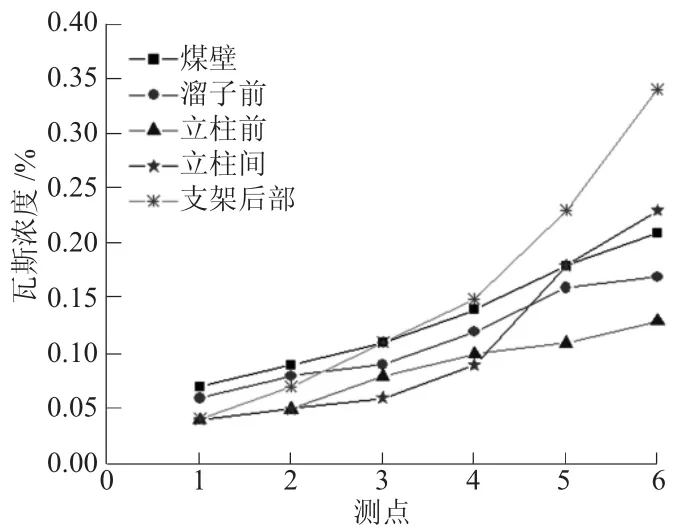

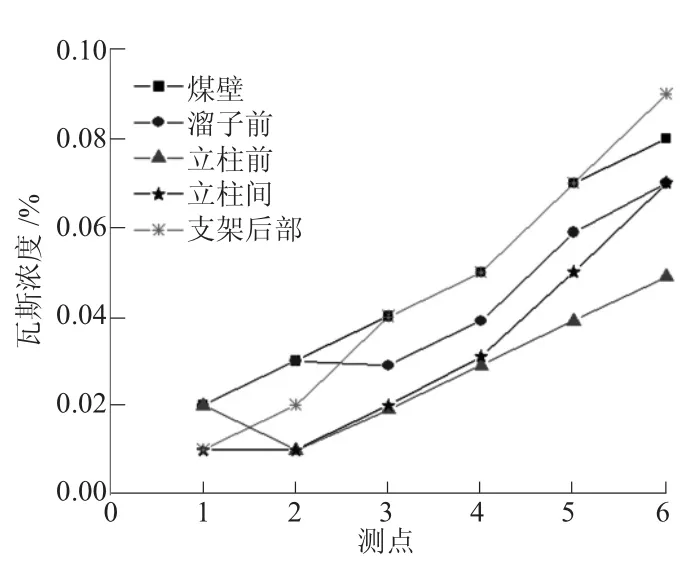

18401工作面在回采、检修时分别进行瓦斯浓度监测,回采时工作面各测点处瓦斯浓度如图3所示,检修时工作面各测点处瓦斯浓度如图4所示。

图3 回采时沿工作面方向瓦斯浓度值

图4 检修时沿工作面方向瓦斯浓度值

由图3、4可知,工作面回采、检修时,从进风侧过工作面到回风侧,瓦斯浓度呈现逐渐上升趋势,靠近回风侧约44 m范围内瓦斯浓度变化趋势较大,尤其是靠近工作面上隅角处,瓦斯变化梯度最大,造成上隅角处瓦斯聚集,说明工作面回采时,煤层涌出的瓦斯和采空区涌入的瓦斯随新鲜风流转移到回风侧,所以在工作面靠近回风侧附近瓦斯浓度急剧增大。因此,要求治理瓦斯时重点治理上隅角处瓦斯,且在煤炭生产过程中时时对其进行监测,保证安全生产。

2.3 沿垂直煤壁方向瓦斯分布特点

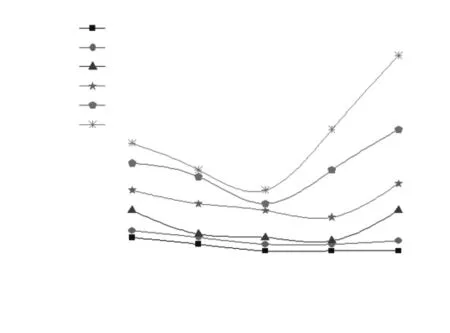

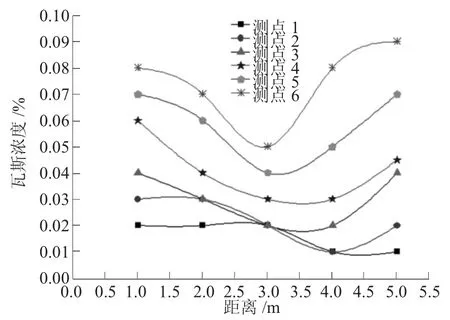

根据现场实测数据进行数据整理,得到回采、检修时距煤壁不同距离处瓦斯浓度分布曲线图,如图5、6所示。

图5 回采时沿煤壁方向瓦斯浓度值

图6 检修时沿煤壁方向瓦斯浓度值

由图5、6可知,工作面回采时,靠近煤壁面瓦斯含量低于靠近采空区侧,距离相同时,进风侧瓦斯含量低于回风侧瓦斯含量,呈现先减小后增大趋势,说明工作面回采时,煤层吸附的瓦斯随煤层回采破碎逐渐释放,瓦斯在工作面中部随较大风流逐渐稀释向上运移,造成靠近回风侧瓦斯浓度增大显现。此外,采空区内涌出的瓦斯,在风流作用下,逐渐向回风侧聚集。因此,要求治理瓦斯时还应考虑煤层本身吸附瓦斯的释放及采空区内瓦斯涌入工作面现象。

3 综合瓦斯治理技术

通过对18401综采工作面瓦斯分布特征及来源分析,可采用本煤层预抽、高位裂隙带抽采、煤柱钻孔综合瓦斯治理技术。

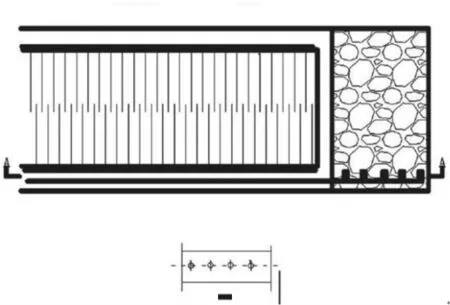

3.1 本煤层瓦斯预抽

瓦斯抽采钻孔布置参数设计如下:

1)钻孔角度设计。根据18401综采工作面煤层倾角(2°~5°),设计钻孔倾角为 3°。

2)钻孔长度设计。18401综采工作面倾向长度为220 m,为提高瓦斯抽采率,采用多打孔、打深钻孔方式,在距工作面切眼20 m的副巷处打设沿煤层倾向方向的顺层钻孔,孔间距为3m,孔深为120m,孔径为113 mm;在副巷口至副巷切眼20 m处施工顺层钻孔,孔间距为3 m,孔深为200 m,孔径为113 mm。

3)钻孔数量设计。工作面副巷长度为750 m,补副巷长度为100 m,在距离切眼处20 m处设置瓦斯抽采钻孔,施工长度分别为120 m和200 m,打设深钻孔依次为27和244个。本煤层瓦斯预抽钻孔设计图如图7所示。

图7 本煤层瓦斯预抽钻孔设计图

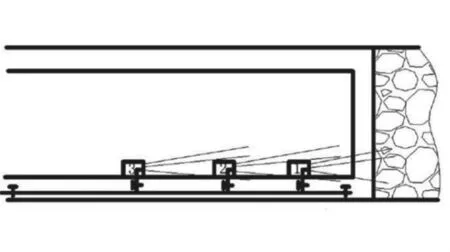

3.2 高位裂隙带瓦斯抽采

根据西曲矿已采工作面18203、18201瓦斯抽放效果对比分析,最终确定高位裂隙带瓦斯抽采钻孔布置参数,具体如下:

1)钻孔布置开口位置为轨道巷标记的k15点以内19 m处,钻孔间距以10 m为单位顺次向切眼方向布置,其中钻孔深度为114 m,倾角设置为23.5°,方位为角50°(煤壁与钻孔按照逆时针方向为正),钻孔垂直高度为45 m,深入距离距工作面60 m,孔径为113 m。

2)瓦斯治理巷道标记的1号点以里8 m处设置第1个钻孔,钻孔间距以10 m为单位向瓦斯治理巷道口施工,其中钻孔深度为91.5 m,倾角设置为29.5°,方位角为90°(煤壁与钻孔按照逆时针方向为正)。

18401工作面高位裂隙带瓦斯抽采钻孔共设置85个,高位裂隙带瓦斯抽采钻孔布置图如图8所示。

图8 高位裂隙带瓦斯抽采钻孔布置图

3.3 煤柱钻孔瓦斯抽采

通过在瓦斯治理巷布置煤柱钻孔,进一步解决工作面上隅角瓦斯涌出问题,具体钻孔设计参数如下:

1)煤柱钻孔角度设计。施工段为18401瓦斯治理巷道18401正巷,方位角为60°(煤壁与钻孔按照逆时针方向为正)。

2)钻孔数量设计。18401工作面正巷长度约为834m,在距离切眼16m处设置第一个孔径为350mm的煤柱钻孔,每隔5 m依次施工一个钻孔,钻孔长度为20 m,共计钻孔施工个数为158个。

4 瓦斯治理效果分析

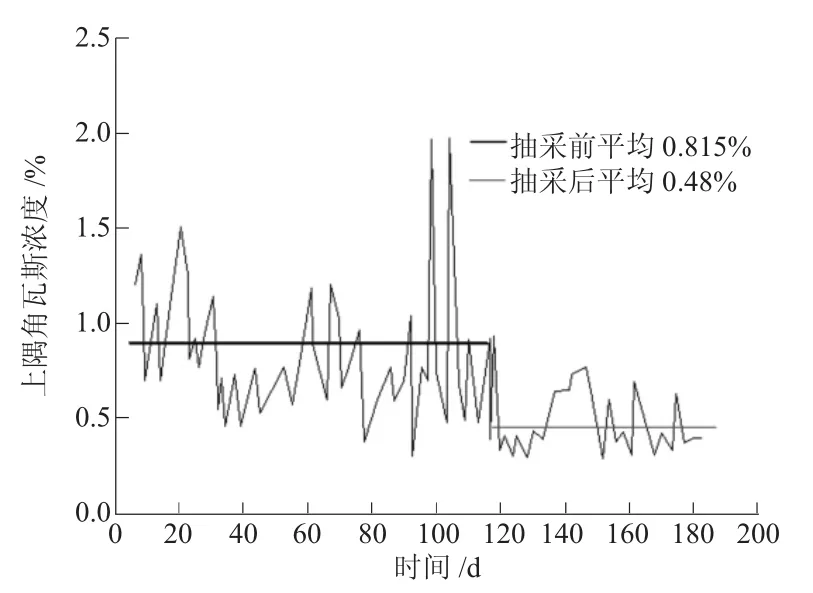

通过对18401大采高综采工作面回采时瓦斯分布特征,采取了本煤层预抽、高位裂隙带抽采、煤柱钻孔综合瓦斯治理技术,对矿井瓦斯进行了有效的治理,抽采前后18401工作面上隅角瓦斯体积变化如图9所示。

图9 抽采前后18401工作面上隅角瓦斯浓度变化曲线

由图9可以看出,抽采前3个月上隅角瓦斯浓度(体积分数)约为0.81%,抽采后2个月瓦斯体积分数下降至0.48%,瓦斯体积分数下降了41%,通过综合瓦斯治理技术保证了工作面的安全生产。

5 结论

采用综合瓦斯治理技术后,18401工作面上隅角瓦斯体积分数由0.81%下降至0.48%,下降率达41%,瓦斯治理效果良好,保证了工作面的安全生产。