基于损伤控制的杨房沟水电站厂房开挖保护层厚度优选

2019-05-30陶郦雪

陶郦雪,张 帅

(1.武汉大学水资源与水电工程国家重点实验室,湖北 武汉 430072;2. 武汉大学水工岩石力学教育部重点实验室,湖北 武汉 430072;3. 中国电建集团华东勘测设计研究院有限公司,浙江 杭州 310014)

地下洞室的爆破开挖会导致岩体产生损伤,其力学性质降低,对围岩的稳定性有较大的影响。国内外许多研究者对爆破引起的岩体损伤特性进行了系统的研究。李树忱等[1]对深埋隧洞开挖过程动态及破裂形态进行了分析;吴刚等[2]通过裂隙岩体模型的卸荷破坏试验揭示了围岩损伤的宏观特征;李新平等[3]也通过数值模拟方法和现场爆破振动测试对地下厂房爆破损伤范围及判据进行了研究;易长平等[4]通过比较岩体初始应力动态卸荷和爆破荷载对岩体的动态影响,提出岩体的损伤是在爆破荷载和初始地应力的共同作用下形成的。此外,在岩体损伤的影响因素方面,一些学者也进行了相关研究。研究结果表明,高地应力条件下岩体损伤区的分布及其深度与开挖造成的应力重分布和开挖方式密切相关,此外地质条件、洞室尺寸等也会影响损伤区的分布[5-7]。谢源[8]对高应力条件下岩石爆破裂纹扩展规律进行了试验研究,研究表明裂纹的扩展长度、方向与附加载荷的大小及方向有关。严鹏[9]等对深埋隧洞开挖过程中,钻爆法和TBM开挖所对应的围岩应力调整路径进行了分析,提出伴随爆破过程发生的地应力瞬态调整对开挖损伤区的形成有重要影响。戴俊[10]则结合周边控制爆破的炮孔问贯通裂纹形成机理分析了原岩应力对光面爆破和预裂爆破炮孔间贯通裂纹形成的影响,认为原岩应力对光面爆破的炮孔间贯通裂纹起裂、扩展的方向控制和贯通起有利作用。

对于大型地下厂房的爆破开挖,由于厂房跨度大,全断面台阶开挖时造成的围岩扰动较大,不利于围岩的稳定。因此,在实际工程中常采用周边预留保护层开挖程序,预留保护层光面爆破主要是为了减小了主爆区爆破对保留岩体的影响,确保围岩的稳定性。由于各工程的地质条件、地应力水平及厂房尺寸均有差异,在采用“周边预留保护层光面爆破”的开挖程序时需要根据实际情况对相应的爆破参数及预留保护层厚度等进行调整。

本文以杨房沟水电站地下厂房开挖为背景,采用ANSYS/LS-DYNA有限元软件,建立厂房开挖数值模型,对比分析不同保护层厚度开挖方案所引起的围岩损伤分布情况,研究了保护层厚度对损伤范围及损伤深度的影响,为地下厂房开挖方案的选择提供参考。

1 工程背景

杨房沟水电站位于四川省凉山彝族自治州木里县境内的雅砻江中游河段上,是规划中该河段的第六级水电站,其上游连接孟底沟水电站,下游连接卡拉水电站。杨房沟水电站总装机容量1 500 MW,地下厂房采用左岸首部开发方案,地下厂房部位的地面高程2 240~2 370 m,上覆岩体厚度197~328 m,水平岩体厚度125~320 m,厂区主要洞室主副厂房洞、主变洞、尾调室平行布置。主副厂房洞纵轴线方向为N5°E,与引水隧洞高压管道轴线交角90°。主副厂房洞在平面布置上采用“一”字型布置,从左至右依次为副厂房、主厂房和安装场,洞室开挖尺寸为228.5 m×27 m×75.57 m(长×宽×高)。

厂房区围岩岩性主要为微风化~新鲜花岗闪长岩,岩质坚硬,岩体完整性较好~好,强度高,弹性模量大,围岩类别以Ⅱ、Ⅲ类为主,局部为Ⅳ类围岩,仅局部有潜在的不稳定体。厂址区节理发育,走向以N70°~80°W,N70°~90°E和N10°~30°E为主,倾角以中高倾角为主,主要构造为小断层和节理。实测厂区最大主应力一般为12.62~13.04 MPa,方位角为S61°~79°E,倾角13°~18°,厂址区的地应力主要受地质构造应力影响,属低~中等应力区。

2 计算模型及荷载

2.1 模型的建立

厂房开挖模型如图1所示,厂房开挖跨度27 m,开挖梯段高度为4.7 m。有限元分析采用solid164实体单元,模型截面尺寸270 m×300 m,网格划分后共有约25 000个单元。根据工程实测资料,计算时选取的围岩力学参数如下:弹性模量10.0 GPa,泊松比0.27,岩体密度2 720 kg/m3,粘聚力为0.8 MPa,内摩擦角45°。模型边界垂直厂房截面的方向采用位移面约束,模型右侧施加水平地应力σX=12.6 MPa,上部施加竖直方向地应力σY=8.0 MPa,底部及左侧施加法向约束。为避免反射波对重点分析部位计算结果的影响本文对模型尺寸及计算时间进行了控制。

杨房沟水电站地下厂房厂房Ⅱ层及以下均采用中间拉槽,两侧预留保护层的开挖方式,基于实际工程中预留保护层厚度范围,拟定预留保护层厚度分别为1、2、4、6 m和8 m的开挖方案,探究不同预留保护层厚度对杨房沟地下厂房围岩损伤的影响。

图1 计算模型

2.2 爆炸荷载及地应力瞬态卸荷历程

本次计算爆炸荷载采用荷载曲线直接作用在拟形成的台阶面上的方法施加[11]。根据C-J爆轰理论模型[12],不耦合装药条件下炮孔壁的炸药平均爆轰压力为

式中:ρe为炸药的密度;D为炸药的爆轰速度;γ为炸药的等熵指数,一般取为3;dc为装药直径;db为炮孔直径。

在通常的爆破设计中孔间距a约为炮孔直径db的30倍,因而作用在炮孔连心线上的等效爆炸荷载峰值可简化为

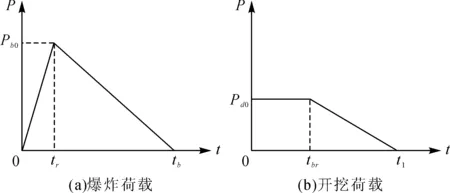

计算中,炸药密度取1 000 kg/m3,爆轰速度约3 500~4 000 m/s。考虑厂房开挖的爆破设计,等效爆炸荷载峰值近似取为30 MPa。爆炸荷载采用简化的三角形荷载施加[13],如图2(a):爆炸荷载上升时间tr取1 ms,爆炸荷载正压作用时间tb取8 ms。

针对开挖面上的瞬态卸荷,卢文波[11]等认为只有在裂缝贯穿,炮孔内压力低于开挖荷载时宏观上才产生卸荷效应。计算采用直线型的卸载方式,卸荷持续时间取为10 ms,如图2(b)所示,其中Pd0为开挖边界上的初始地应力,tbr为开挖荷载瞬态卸荷的开始时间,t1-tbr为瞬态卸荷的持续时间tu。

图2 爆炸荷载及开挖荷载时间历程曲线

3 围岩损伤分析

3.1 岩体损伤判据

本文基于LS-DYNA有限元软件进行计算,采用胡英国改进的拉压损伤模型[14],以开挖前后岩体纵波速度变化率η作为爆破损伤范围的判据。根据损伤材料弹性模量的变化,损伤变量D可定义为[15]

基于弹性应力波理论,开挖前后岩体弹性模量和纵波速度的关系可表示为

假定爆破开挖前后岩体的密度和泊松比不变,则损伤变量D可表示为

由于开挖前后岩体纵波速度变化率η为

则损伤变量D与纵波速度变化率η的关系为

D=1-(1-η)2

根据《水工建筑物岩石基础开挖工程技术规范》规定,当岩体纵波速度变化率η>10%时,即判定岩体发生损伤破坏,其对应的岩体损伤变量阈值为0.19。本文近似取岩体损伤变量阈值Dcr=0.2来判断围岩损伤范围及损伤程度。

3.2 数值模拟结果

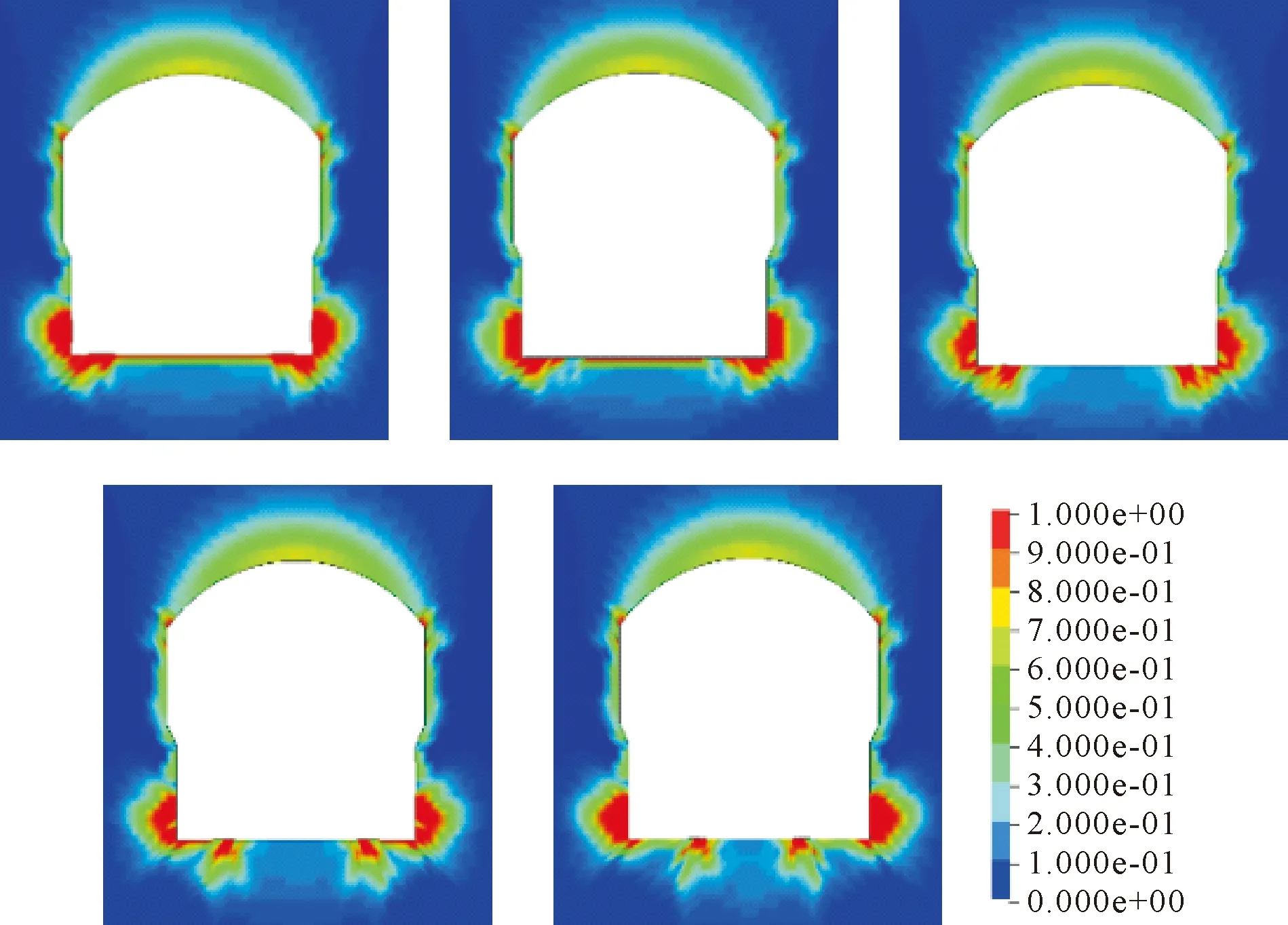

对厂房模型第Ⅳ层进行开挖前的初始应力平衡后,采用先中部拉槽后保护层开挖的方式进行开挖模拟,在每一开挖步对应的开挖轮廓面上施加爆炸荷载和地应力瞬态卸荷,图3所示的是预留4 m保护层时厂房断面围岩的损伤演化过程。在第Ⅳ层开挖前由于上部岩体的爆破开挖,厂房围岩已经产生了一定的损伤。从图3中可以看出,厂房顶拱的损伤深度较大但损伤程度较小,第Ⅲ、Ⅳ层轮廓面附近的边墙处围岩损伤最严重,损伤深度也较大。随着第Ⅳ层的开挖,损伤区逐渐扩展至深部围岩处,围岩损伤深度和损伤程度均增大。其中,保护层开挖的过程中,轮廓面附近的围岩损伤深度显著增大,损伤程度也最为严重,由于开挖梯段距厂房顶拱距离较远,顶拱处的损伤基本保持不变。

图3 地下厂房围岩损伤演化过程

根据对围岩损伤演化过程的分析可知第Ⅳ层开挖时造成的围岩损上主要集中在轮廓面附近,因此,本文对各开挖方案引起的轮廓面附近的围岩损伤面积和边墙处的最大损伤深度进行了分析。图4给出了不同边墙保护层厚度的开挖方案下围岩的损伤云图。从图4中可以看出,不同开挖方案引起的围岩损伤分布位置基本相同,但损伤范围及程度存在一定差异。

图4 不同开挖方案下围岩损伤云图

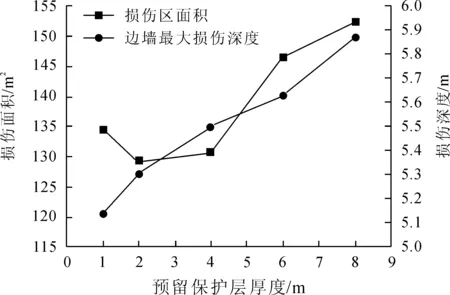

图5给出了围岩损伤面积和边墙最大损伤深度随保护层厚度的变化曲线。从图5中可以看出,该厂房第Ⅳ层开挖造成的轮廓面附近的围岩损伤范围随预留保护层厚度的增加呈现先减小后增大的趋势;其中预留保护层厚度为2 m时造成的损伤范围最小,且从云图中可以看出预留保护层厚度为2 m时围岩严重损伤的面积也较小。同时,考虑爆破开挖导致的边墙围岩损伤深度可知,该厂房第Ⅳ层开挖后边墙最大损伤深度约为5~6 m,其中厚度为1 m的保护层能够更加有效地减少损伤向围岩深部的扩展。

图5 损伤深度及面积变化曲线

综合考虑围岩的损伤范围及最大损伤深度,在杨房沟地下厂房开挖过程中选取1~2 m的边墙保护层能够有效的降低爆破开挖对围岩的扰动,控制围岩的损伤破坏。

4 结 语

通过建立杨房沟水电站地下厂房开挖的数值模型,分析了地下厂房边墙保护层厚度的选取对围岩损伤的影响,本文可得出以下结论:

1)数值模拟结果表明,不同保护层厚度的开挖方案下,杨房沟地下厂房围岩的损伤演化过程是相似的,围岩损伤的分布情况也基本相同;轮廓面附近的围岩损伤深度较大,损伤程度也最为严重,由于开挖梯段距厂房顶拱距离较远,顶拱处的损伤基本保持不变。

2)围岩损伤范围随预留保护层厚度的增加呈现先减小后增大的趋势,其中预留保护层厚度为2 m时造成的损伤范围最小;同时,1 m厚的保护层能够更加有效地减少损伤向围岩深部的扩展。因此,在杨房沟地下厂房开挖过程中选取1~2 m的边墙保护层能够有效的降低爆破开挖对围岩的扰动,控制围岩的损伤破坏。