热采井口装置全尺寸热-流-固强度计算及安全评定

2019-05-30张喜庆

张喜庆

(胜利油田胜机石油装备有限公司,山东 东营 257067)

采油井口装置主要由采油树、油管头、套管头及相关配件组成,其性能的优劣直接决定了油气井能否长期安全稳定地高效生产[1]。随着石油工业的不断发展,钻井深度日益加深,采油井口装置的工作环境日益恶劣。特别是热采井口装置,除了本身结构复杂,易出现结构不连续而引起的应力集中之外,服役过程中高温、高压水蒸汽所带来的流体冲击作用和热载荷作用,使得其强度评定工作难度显著增加。

龚凯[2]、华剑[3]和李斌[4]等分别对采油井口装置中闸阀、阀体和大四通等承压部件进行了有限元应力分析和结构优化。邱福寿等[5]对热采井口装置六通进行了三维应力分析,但并未考虑热载荷和流场冲击的作用。胡成军等[6-7]采用热力顺次耦合的方法研究了热采井口装置大四通结构的热应力。综合现有研究,一方面,流体冲击作用和不均匀热载荷作用对装置强度安全性能的影响尚不明确;另一方面,目前的研究多局限于采油井口装置的局部部件,并未从整个系统的角度进行深入的分析。本文基于专业流场分析和结构分析软件,采用数值计算的方法,对全尺寸热采井口装置进行流场、温度场以及应力场分析,并基于弹性分析评价准则对几个关键承压部件进行强度评定。研究结果对在役采油井口承压设备进行检测评价工作具有重要的指导意义。

1 流场分析

1.1 流动模型

流体流动的状态可分为层流和湍流。流体状态的判断需根据雷诺数Re:

式中:ρ为流体密度,kg/m3;v为流动速度,m/s;d为当量直径,m;μ为流体黏度,Pa·s。

经计算,雷诺数Re=756 548,故井口内的流动为湍流。

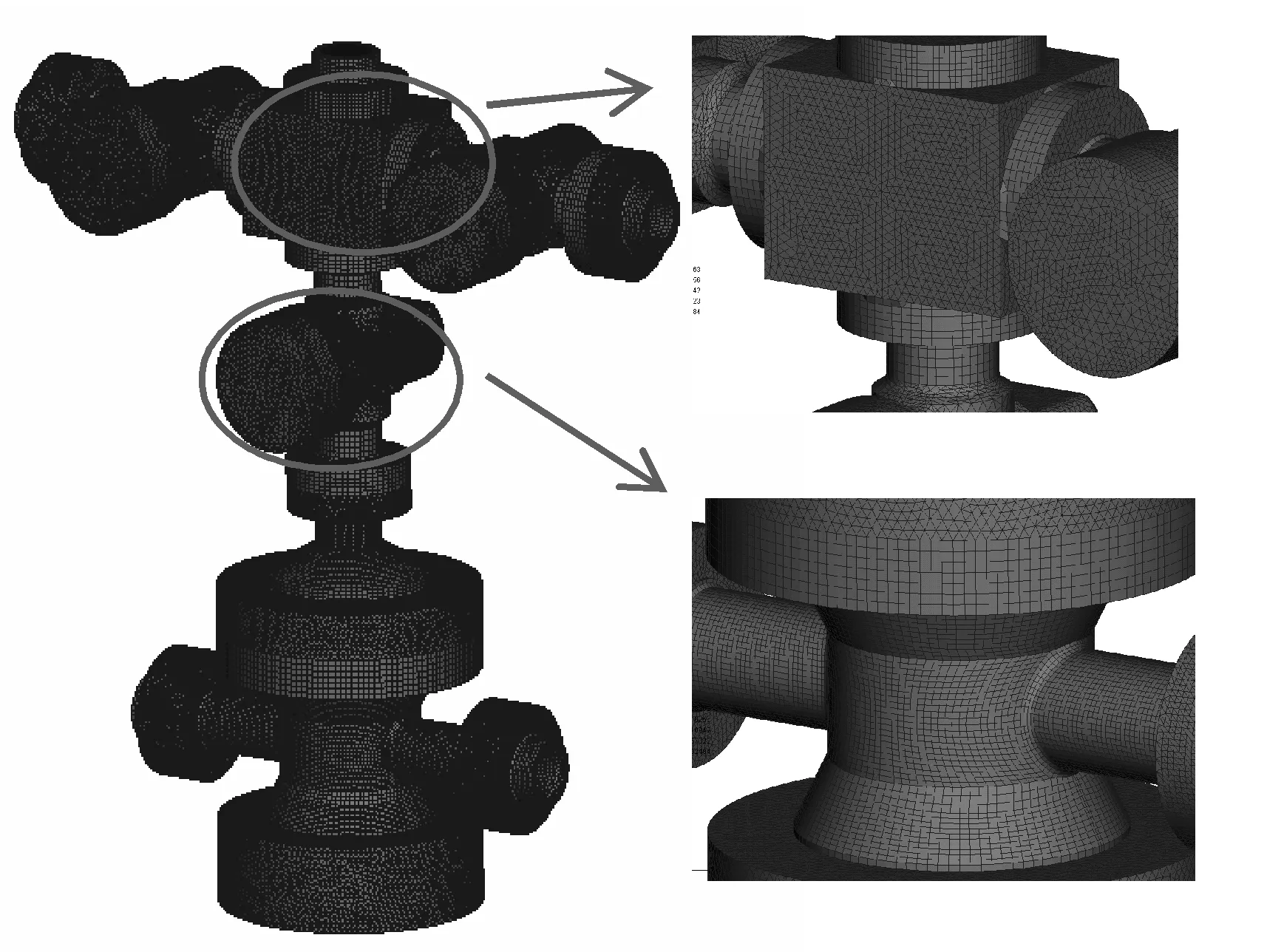

根据现场热采井口装置尺寸,建立如图1所示的全尺寸几何模型,并进行网格划分。为减少计算时间,且保证计算精度,在水蒸汽流通的关键位置划分较细密的网格,其余位置为粗化网格。流体和固体材料均采用四面体、六面体和多面体混合网格,网格总数约为150万个,整体保持较高质量。

在实际生产过程中,该井口既注高温蒸汽,也用来采油,注汽压力接近14 MPa,而采油压力约为0.8 MPa。所以,在本次分析中仅对注汽过程进行深入分析。

结合装置的实际生产条件,在入口处采用速度入口边界条件。由于流速远小于音速,因此可假设水蒸汽为不可压缩汽体。根据流量,可计算出入口平均速度为8.771 m/s。出口采用压力出口边界条件,压力值14 MPa。由于箱体内可能存在较强的旋转流,湍流模型采用可实现的k-ε模型,并在入口区域设置3%的初始湍流强度。

图1 热采井口装置几何模型

管道内壁均设置为光滑壁面,壁面采用无滑移边界条件,近壁处理采用标准壁面函数。流体入口处设置流体温度为338 ℃;环境温度设置为-40 ℃,管道外壁与环境之间的换热系数设置为10 W/(m2·K)(对应无风或微风环境)。边界条件示意如图2。

图2 热采井口装置有限元边界条件示意

采用基于压力的定常求解器对热采井口装置在注汽过程中的流场进行数值分析,涉及到的材料参数如表1所示。

表1 流体物性参数(338 ℃/14 MPa)

1.2 流场计算结果

图3显示了井口装置在注汽过程中压力场的分布情况,管道入口、出口的平均压力分别为14.012 MPa、14.000 MPa,压损为0.012 MPa。与管内压力14 MPa相比,12 kPa的压降可以忽略不计,管道内部可以看作为14 MPa均匀内压。

图3 井口装置整体压力分布

图4给出了井口装置的速度场分布情况,可以看出,水蒸汽在拐弯处发生了分离,局部流速达到了19.6 m/s。

图4 井口装置整体流速分布

由图5所示装置的温度场分布发现:整体流场内蒸汽温度在338 ℃左右,但在阀体和油管头四通位置存在较大的温度梯度,由于变形不匹配,极有可能会产生较大的热应力,在安全校核时必须要进行热固耦合的强度计算。

图5 管道与流体温度分布情况

2 热力耦合强度计算和评价

2.1 有限元热力模型

热力耦合分析主要应用于力场和温度场同时存在,且相互影响较大的情况,即应力分析基于温度分布,温度分布基于应力求解。应用向后差分方法把温度场整合到牛顿非线性求解中即形成热力耦合的牛顿求解,其精确求解算法为:

式中:Δu和Δθ分别为位移和温度增量的修正系数;Kij是完全耦合的雅克比矩阵的子矩阵;Ru和Rθ分别为力和温度的残余矢量。

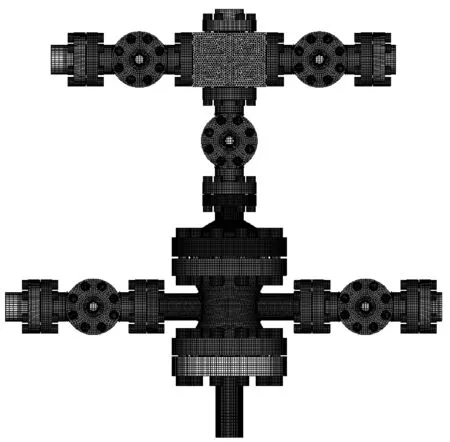

根据现场热采井口装置尺寸,建立如图6所示的包含螺纹法兰、阀体、小四通、上法兰和油管头四通等结构的全尺寸几何模型,并进行网格划分。为节约计算时间且同时保证计算精度,在可能产生应力集中的关键位置进行网格细化,其余位置选用粗化网格,且整体采用六面体网格,局部几何形状较为复杂的区域辅助以四面体网格,经网格无关性试验,最终确定网格总数为123.7万,节点数为87.5万。

边界条件:地表法兰内孔完全固定,闸板与阀体之间建立约束接触模型。同时,指定管道外表与环境之间的换热系数10 W/(m2·K)。另外,选择螺栓预紧力分别为64 kN(M18)和254 kN(M30),油管挂载荷为80 kN。由流场计算结果可设置内压为14 MPa,内壁和环境温度分别为338 ℃和-40 ℃。边界条件示意图如图7所示。

图6 结构应力计算有限元网格模型

图7 结构应力计算边界条件示意

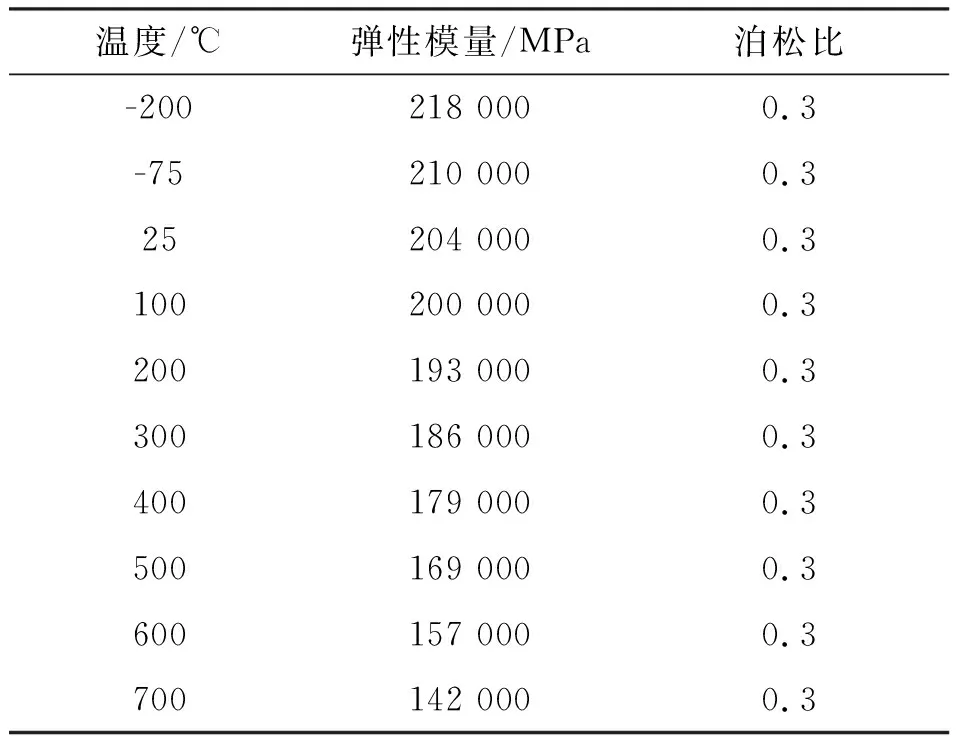

现有涉及热力耦合的文献[8-11]多采用顺次耦合的本构模型进行有限元计算,即,忽略应力场对温度场的影响,首先基于传热方程计算温度场,然后由温度场的变化计算应力场。本文采用温度-位移全耦合分析程序对结构应力进行准确数值分析。涉及到的材料参数如表2~3所示,其中10#和304是连接法兰间密封垫环的材料,而其余部件材料均为30CrMo。

表2 材料物性参数(338 ℃)

表3 30CrMo物性参数

2.2 应力计算结果

图8~9给出了预紧力+内压工况以及预紧力+内压+温度工况下整体结构的变形分布情况。可以看出,变形最大的位置均出现在水蒸汽入口测,整个装置表现出翘曲趋势,而且在热载荷的作用下,装置的最大变形量显著增加,约是不考虑热载荷作用下的2倍。

图8 预紧力+内压工况下整体结构的变形(20倍放大比例)

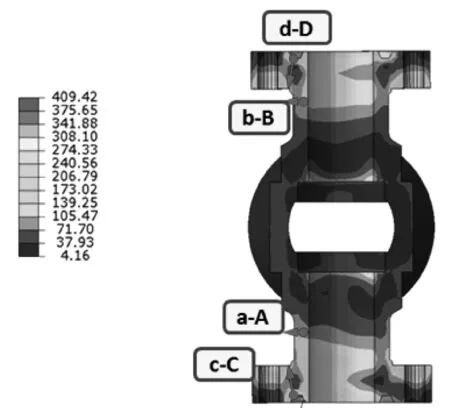

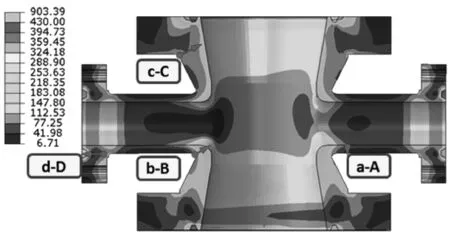

图10~11进一步给出了两种工况下的Mises应力分布情况,比较发现:两种工况下应力的分布规律一致,但是应力水平存在较大的差异,在热载荷作用下,应力水平明显增加。结合图12温度场分布图可以发现,在温度梯度变化较大的位置,应力水平显著提高,这表明热采井口装置的强度安全评定,必须要将热载荷的影响考虑在内。

图9 预紧力+内压+温度工况下整体结构的变形(20倍放大比例)

图10 预紧力+内压工况下整体应力分布

图11 预紧力+内压+温度工况下整体应力分布

图12 整体温度场结果和各部分温度范围

2.3 应力评定

由上述分析可知,热采井口装置分布不均匀的热载荷作用导致其应力水平显著增加。但温度梯度所产生热应力属于二次应力,具有明显的自限性,其对容器强度失效所起的作用需按照压力容器分析设计的标准进行进一步评定。本节采用《SY/T7085—2016承压设备的设计计算》的弹性分析评价准则对热采井口装置关键承压部件(上法兰、阀体、油管头四通、小四通、螺栓)进行应力评定。其具体要求如下:

1) 一类应力强度。一次总体薄膜应力强度SⅠ(由Pm算得)≤许用应力Sm。

2) 二类应力强度。一次局部薄膜应力强度SⅡ(由PL算得)≤ 1.5Sm。

3) 三类应力强度。一次薄膜应力+一次弯曲应力强度SⅢ(由PL+Pb算得)≤ 1.5Sm。

4) 四类应力强度。二次应力的变动ΔQ(SⅣ,由PL+Pb+Q算得)≤ 3Sm。其中,许用应力Sm=Sy/1.5,Sy为材料屈服强度,高温下30CrMo的屈服强度310.5 MPa,Sm=207 MPa。

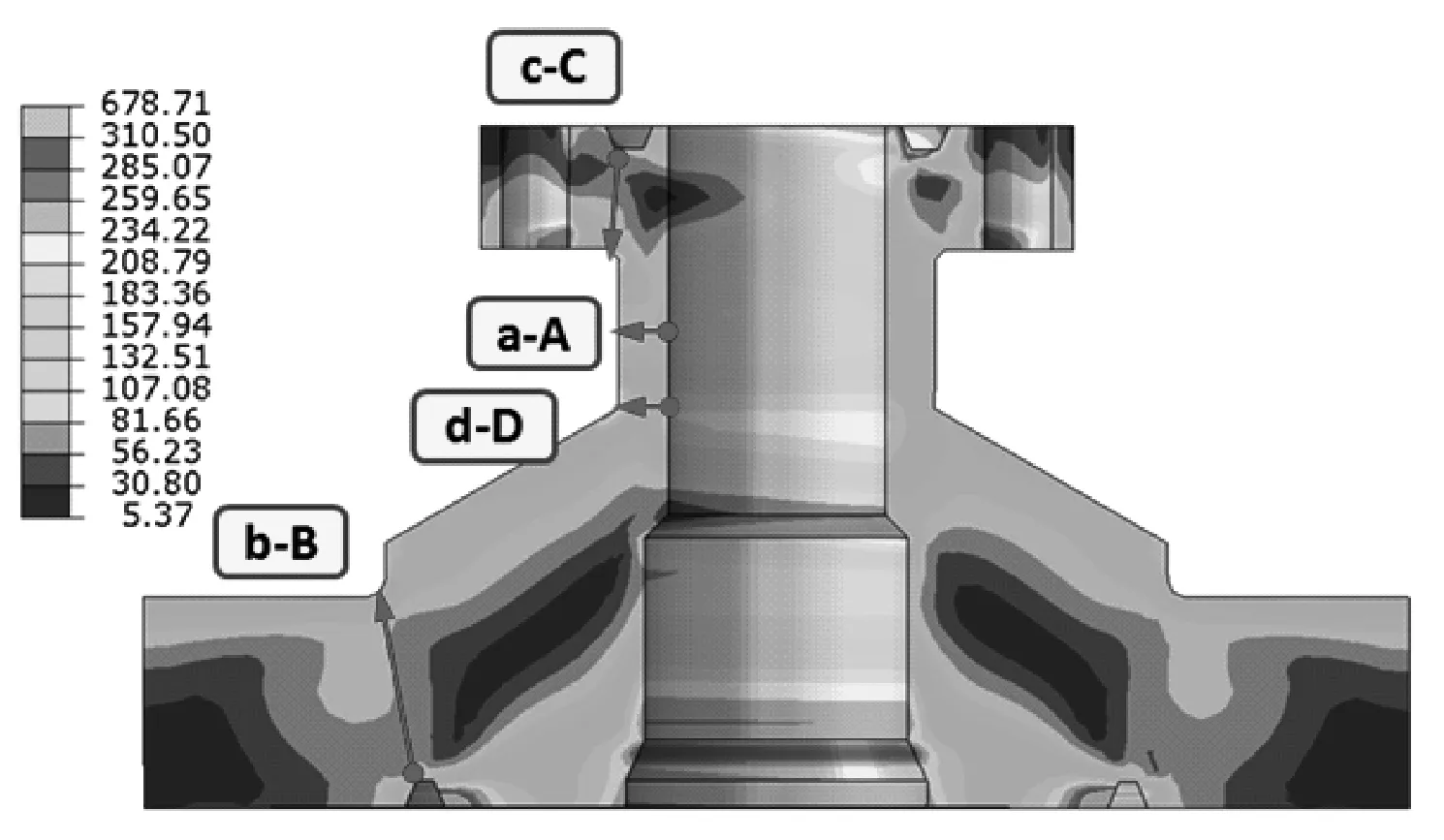

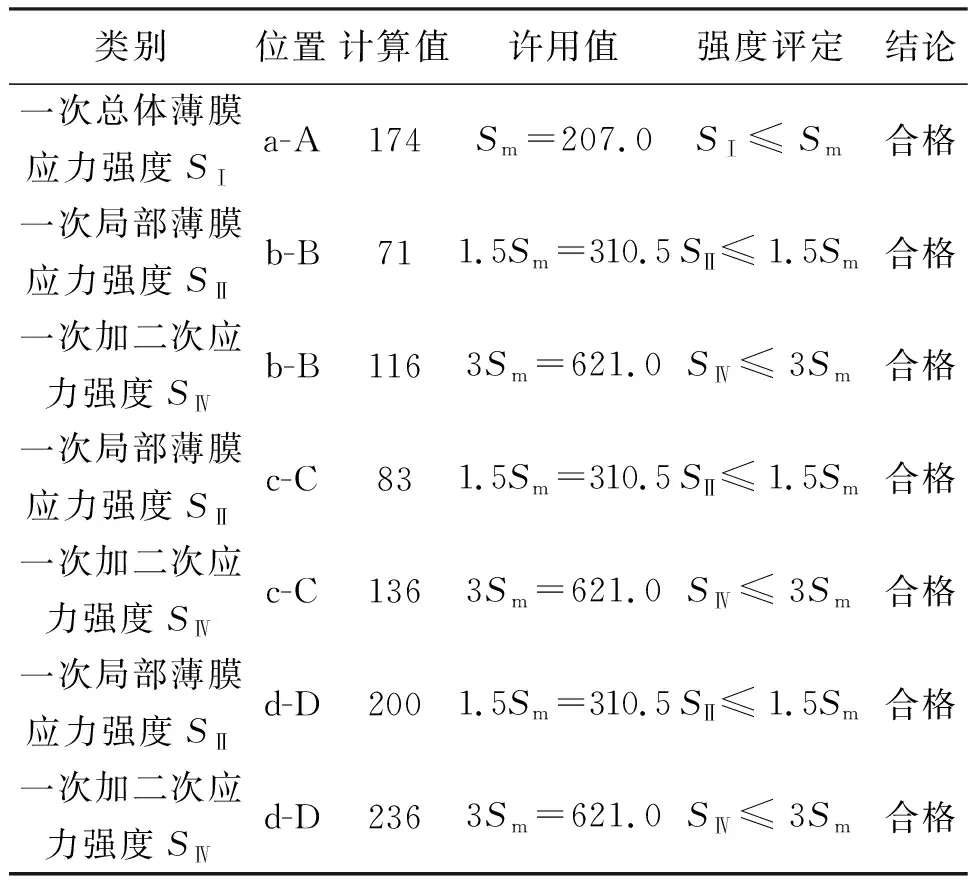

图13~18分别给出了不同承压部件的Mises应力分布云图和应力线性化路径,以及最终的安全评定结果(如表4~7)。

2.3.1 上法兰

分析结果如图13和表4所示。

图13 上法兰应力结果和应力线性化路径

类别位置计算值许用值强度评定结论一次总体薄膜应力强度SⅠa-A 174Sm=207.0SⅠ≤ Sm合格一次局部薄膜应力强度SⅡb-B 711.5Sm=310.5 SⅡ≤ 1.5Sm合格一次加二次应力强度SⅣb-B 1163Sm=621.0SⅣ≤ 3Sm合格一次局部薄膜应力强度SⅡc-C 831.5Sm=310.5SⅡ≤ 1.5Sm合格一次加二次应力强度SⅣc-C 1363Sm=621.0SⅣ≤ 3Sm合格一次局部薄膜应力强度SⅡd-D2001.5Sm=310.5 SⅡ≤ 1.5Sm合格一次加二次应力强度SⅣd-D2363Sm=621.0SⅣ≤ 3Sm合格

2.3.2 阀体

分析结果如图14和表5所示。

图14 阀体应力结果和应力线性化路径

类别位置计算值许用值强度评定结论一次总体薄膜应力强度SⅠa-A 118Sm=207.0SⅠ≤ Sm合格一次总体薄膜应力强度SⅡb-B102Sm=207.0SⅡ≤Sm合格一次局部薄膜应力强度SⅡc-C 871.5Sm=310.5SⅡ≤ 1.5Sm合格一次加二次应力强度SⅣc-C 1533Sm=621.0SⅣ≤ 3Sm合格一次局部薄膜应力强度SⅡd-D 651.5Sm=310.5 SⅡ≤ 1.5Sm合格一次加二次应力强度SⅣd-D 1183Sm=621.0SⅣ≤ 3Sm合格

2.3.3 油管头四通

分析结果如图15和表6所示。

图15 油管头四通应力结果和应力线性化路径

类别位置计算值许用值强度评定结论一次总体薄膜应力强度SⅠa-A 77Sm=207.0SⅠ≤Sm合格一次局部薄膜应力强度SⅡb-B 1781.5Sm=310.5SⅡ≤1.5Sm合格一次加二次应力强度SⅣb-B2583Sm=621.0SⅣ≤3Sm合格一次局部薄膜应力强度SⅡc-C 951.5Sm=310.5SⅡ≤1.5Sm合格一次加二次应力强度SⅣc-C 1473Sm=621.0SⅣ≤3Sm合格一次局部薄膜应力强度SⅡd-D 611.5Sm=310.5SⅡ≤1.5Sm合格一次加二次应力强度SⅣd-D 1223Sm=621.0SⅣ≤3Sm合格

2.3.4 小四通

分析结果如图16和表7所示。

图16 小四通应力结果和应力线性化路径

2.3.5 M18螺栓

从图17~18螺栓的应力云图可以看出,小四通与注汽端阀门相连的螺栓受力最大,该处螺栓不仅受内压、预紧力、热应力,还受弯曲应力。Mises应力为496.7 MPa,小于屈服强度543 MPa,没有发生塑性变形。

表7 小四通的应力分析和评定结果

类别位置计算值许用值强度评定结论一次局部薄膜应力强度SⅡa-A 1761.5Sm=310.5 SⅡ≤ 1.5Sm合格一次加二次应力强度SⅣa-A2033Sm=621.0SⅣ≤ 3Sm合格

图17 螺栓应力云图

图18 M18螺栓应力结果

由表4~9可以得出以下应力评定结论:

1) 正常工作工况下(14 MPa内压+温差),该热采井口装置的上法兰、阀体、油管头四通和小四通等零件满足《SY/T7085—2016 承压设备的设计计算》中关于四类应力强度的要求,能够正常使用。

2) 该热采井口装置的上法兰整体一次薄膜应力最大为174 MPa,小于许用值207 MPa,虽满足要求,但相对于其他部件,此处余量较小。

3 结论

1) 流体分析表明,热采井口装置中压力变化不大,可以看作为均匀内压。阀体和小四通位置存在较大的温度梯度,强度校核时必须考虑不均匀温度场所产生的热应力。

2) 热-固耦合分析表明,在热载荷作用下,装置变形明显增加,有翘曲的趋势。基于弹性分析评价准则的安全评定,现场中使用的装置在未腐蚀的前提下,均满足安全要求,且上法兰的安全裕量最小。

3) 螺栓应力分析表明,井口的法兰连接螺栓,注汽翼阀门与小四通连接螺栓受应力最大,虽满足使用要求,但安全余量相对较小。在使用中特别关注该螺栓的状态,以保证连接处密封可靠。