涡轮钻具叶片电解加工过程多场耦合仿真分析

2019-05-30李晓龙刘书海肖华平

李晓龙,刘书海,肖华平

(中国石油大学 机械与储运工程学院,北京 102249)

电解加工是指利用电化学阳极溶解原理而去除阳极工件表面材料的制造技术[1]。电解加工技术在1929年被Gussef[2]提出后,由于其具有加工范围广、加工效率高、刀具无损耗以及不存在机械切削力等优点,被广泛应用于航空、航天等领域,现已成为现代制造技术的重要组成部分。

涡轮钻具作为一种重要的井下动力钻具,广泛应用于钻井行业[3]。近年来,为了提升钻井效率、降低钻井成本,作为涡轮钻具核心部件的叶片被设计的越来越复杂,而且研究人员使用难切削材料作为叶片材料。传统加工工艺因其刀具损耗严重、加工过程难控制[4-8]等问题已不适于加工涡轮钻具叶片。因此,研究人员提出使用电解加工技术加工制造涡轮叶片,而且取得了相当好的效果。尤其是在使用了微细电解加工、复合电解加工等技术后,电解加工精度显著提高。

为了缩短试验周期、提升加工效率,研究者多采用仿真模拟的方法研究电解加工技术,尤其是对单一物理场的仿真模拟。例如,文献[9-12]研究了加工间隙内流场的分布情况,文献[13]提出了基于间隙电场分布的阴极设计。然而,电解加工技术的理论背景复杂,加工过程中涉及多个物理场的耦合,仅对某个单物理场进行仿真分析,不能有效还原实际的加工工况,仿真结果不能很好地指导实际加工。因此,有必要对电解加工过程进行多场耦合仿真研究,分析各物理场对实际加工的影响。鉴于此,本文采用COMSOL软件对涡轮钻具叶片的电解加工过程进行了多场耦合仿真。

1 多场耦合仿真数学模型

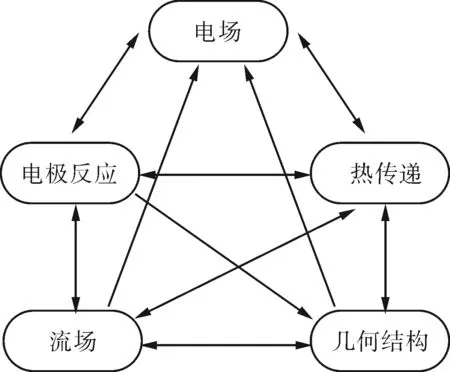

电解加工过程复杂,其中涉及电场、流场、化学反应、温度场以及结构场等。图1表示了各场之间的相互影响。

图1 电解加工过程多场耦合示意

1.1 电场

电解加工时,在电场的作用下,加工间隙内的正离子向工具阴极移动,负离子向工件阳极移动,从而形成了电流场。由电化学加工原理可知,加工间隙内电场分布符合拉普拉斯方程[1],即:

(1)

阳极边界条件为:

(2)

阴极边界条件为:

φc=0

(3)

式中:φ为电场中各点的电位;U为阳极表面电位;n为阳极表面各处的法向坐标;θ为阴极进给速度与阳极表面法向之间的夹角;η为电流效率;i为电流密度;κ为电解液电导率。

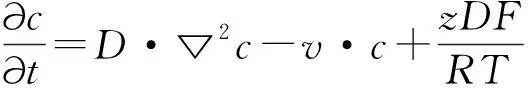

1.2 离子输运

在电解加工过程中,液相中的传质主要有扩散、对流以及电迁移。传质过程一般用流量描述,用NT表示总流量、Nd表示扩散流量、Nc表示对流流量、Nm表示电迁移流量。则有[14-15]:

NT=Nd+Nc+Nm

(4)

Nd=-D·▽c

(5)

Nc=v·c

(6)

(7)

电化学体系中的传质过程常涉及与事件有关的浓度变化,根据物料守恒可以求得单位体积元中的浓度变化率为:

(8)

式中:D为扩散系数;c为浓度;v为电解液流速;z为离子电荷数;R为摩尔气体常数;T为温度;F为法拉第常数。

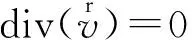

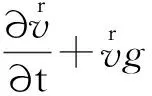

1.3 流场

为方便研究,本文假设加工间隙内介质为二维不可压缩黏性流体,故可用连续性方程和质量守恒方程描述[11],即:

(9)

(10)

本文在进行流场数值模拟时,采用标准k-ε模型,其相应的输运方程为:

(11)

(12)

2 叶片仿真模型建立

涡轮钻具叶片整体结构由叶背、叶盆、前缘以及后缘组成,如图2所示。在对电解加工过程进行多物理场耦合仿真模拟时,多物理场之间复杂的变量耦合关系、复杂的仿真几何模型等因素会严重限制仿真效率。为了简化计算,提高软件运行效率,本文仅对叶背和叶盆的电解加工过程进行模拟,而且,阳极工件毛坯采用与理想工件形状相近的叶片模型。图3为叶片仿真模型。

加工时,电解液从下方入口法向流入,上方出口流出。同时,叶背阴极和叶盆阴极同时相向进给,仿真示意图如图3示。仿真模拟在COMSOL软件中进行,相应的仿真参数如表1。

表1 电解加工数值模拟仿真参数

图2 叶片结构示意

图3 叶片仿真模型

3 数值模拟仿真结果分析

3.1 电解加工过程各物理场分析

本文利用COMSOL软件,模拟仿真涡轮钻具叶片的电解加工过程,仿真时长为5 s。为了分析整个加工过程中各场的变化,将整个加工过程分为初始状态(t=0 s)、中间状态(t=2.5 s)、结束状态(t=5 s),分析在这3个状态下的各物理场变化。

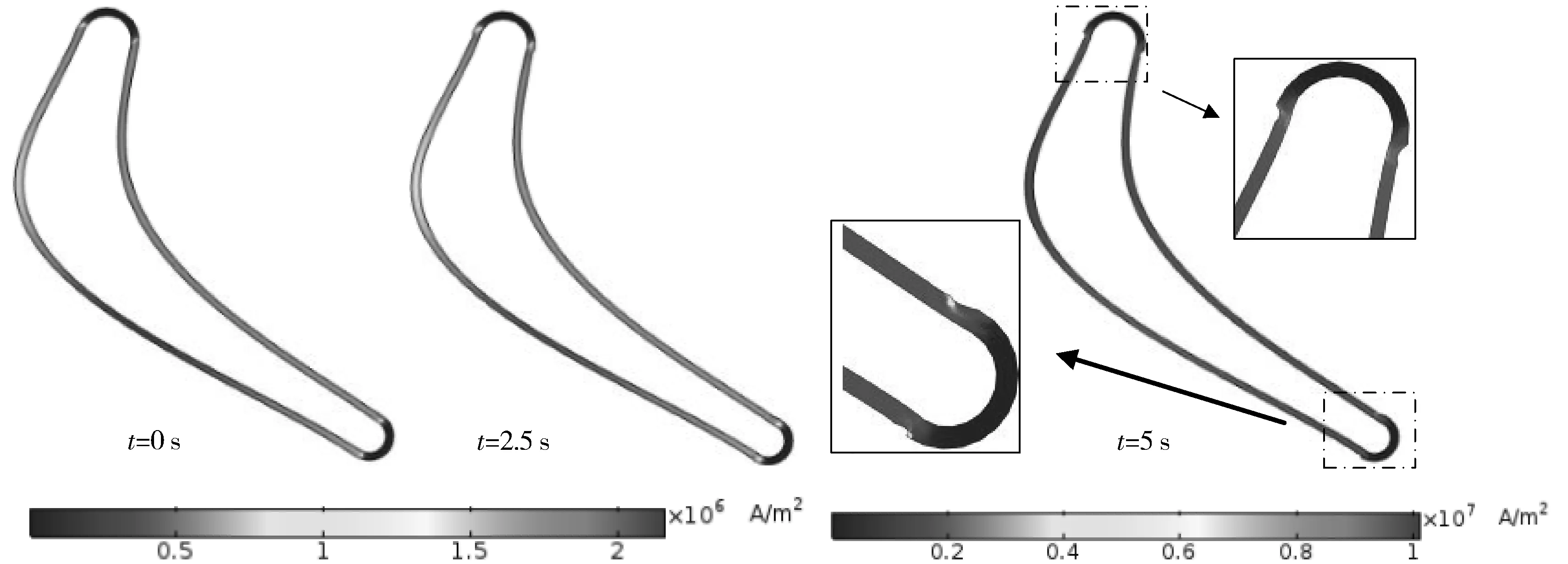

叶片电解加工过程中加工间隙内的电场分布如图4~5所示。

可以看出,在整个加工过程中,加工间隙内电解质电位和电流密度模始终均匀分布于加工间隙内。同时,在叶片前缘、后缘与叶背、叶盆连接处,电解质电位和电流密度模随着加工的进行,其变化也比较平缓,没有出现突变。但是,由于软件中动网格的使用限制,随着加工的进行,在阴极与前后缘连接处,阴极并没有完全沿着x轴进给,而是产生了y轴的进给分量,导致此处出现了缓坡。因此,在阳极工件表面也出现了相应的缓坡。

叶片电解加工过程中加工间隙内的流场分布如图6~7所示。

可以看出,加工刚开始时,叶背和叶盆两流道内速度和压力并不相同,其中速度相差较大,且叶盆流道内速度大于叶背流道内速度,随着加工的进行,两流道内速度和压力分布基本相同,这将有助于叶背和叶盆的同时加工,保证叶背和叶盆的相对位置,即叶片整体轮廓的一致性。

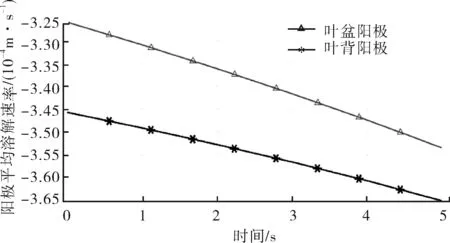

图8为叶片加工过程中,阳极工件的平均溶解速率变化曲线,可以看出,随着加工的进行,叶背和叶盆阳极材料的溶解速率基本呈线性增加,且两曲线斜率基本相等。这就保证了在任意加工时刻,叶背和叶盆阳极将按照阴极工具的形状去除相应的材料,提高了叶背和叶盆表面的成型精度。

图4 叶片截面电解质电位

图5 叶片截面电流密度模

图6 叶片截面速度分布云图

图7 叶片截面压力分布云图

图8 阳极溶解速率变化曲线

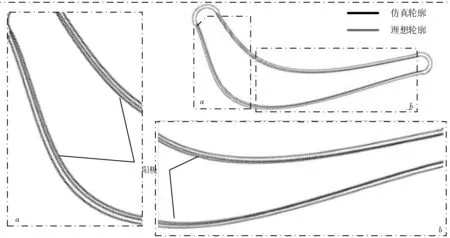

3.2 加工叶片轮廓分析

图9为最终的仿真结果,为了便于分析,将叶片截面分为a、b两部分。可以看出,在前后缘附近,加工进度最高,仿真轮廓与理想轮廓基本贴合。但是,沿着电解液的流向,两者轮廓贴合度逐渐降低,经过截面中心区域后又缓慢上升。这是因为在电解液流入与流出口,电解液流量大,可以充满整个流道区域。同时,电解液高速流过该区域,所以电化学反应产生的气泡、热量等会被迅速带走。因此,这些因素对阳极工件表面材料的去除影响就会相应降低,此处的加工轮廓也就最接近理想轮廓。同时可以从图6中得到,电解液流速沿着流道逐渐降低,导致气泡、热量等不能及时排出,影响相应区域的材料去除,阳极工件的表面加工精度就会有所降低。

图9 加工完成后叶片轮廓

4 结论

1) 采用COMSOL软件,模拟研究了电解加工涡轮钻具叶片过程中各物理场的变化,以及对最终叶片轮廓成型精度的影响。对涡轮钻具叶片的电解加工过程进行多物理场耦合仿真,可以有效预测加工精度,对实际的电解加工具有一定的指导意义。

2) 电解质电位和电流密度模在叶片的电解加工过程中始终均匀分布于加工间隙内。但是,随着加工的进行,前后缘与叶身连接处出现了缓坡,这主要是因为软件自身动网格的限制引起的。

3) 加工刚开始时,叶背和叶盆流道内速度分布不一致,且叶盆流道内速度大于叶背流道内速度。但是,随着加工的进行,两流道内速度和压力分布趋于一致,这有助于保证叶背和叶盆加工的同时性,提高整体叶片的成型精度。

4) 随着加工的进行,叶背阳极和叶盆阳极的溶解速率变化一致,这说明在任意加工时刻,叶背阳极和叶盆阳极的相对溶解量一致,保证了叶背和叶盆的相对位置精度。

5) 当综合考虑了电场、流场以及化学反应场的影响后,可以发现,在电解液流入与流出口附近区域,仿真轮廓与理想轮廓基本贴合,但是,沿着电解液的流向,两轮廓的贴合度逐渐降低。