入井化学药剂对原油有机氯的超标影响研究

2019-05-30王清岭张祥兆唐伟华刘本旭

王清岭,张祥兆,唐伟华,刘本旭

中国石化中原油田分公司安全环保处 (河南 濮阳 457001)

0 引言

原油有机氯局部超标现象是油田企业普遍存在的一个问题,也是油田处理系统,尤其是炼化企业的第一大风险因素。当有机氯进入下游常减压蒸馏装置,高温作用下会转化为盐酸等强腐蚀性物质并造成严重腐蚀,甚至穿孔[1-2]。近年来,中原油田严控采油助剂有机氯含量,原油有机氯总体控制态势良好,但局部突发超标现象,含量波动比较大,无规律可循,超标原因不明。

原油中的无机氯(水基)可以通过原油电脱盐脱除其中的80%~99%,但是原油中的有机氯含量不会自动减少或是随着水的脱出而脱除,它仍残余在原油中,随着集输过程进入炼化阶段。有机氯是指氯原子通过共价键与碳原子相连的氯化物(如氯代烷烃,氯代芳烃等),此类物质难以用常规方法去除。原油中的有机氯物质是长期积累的,主要来源于:①天然存在的有机氯化物,主要浓缩在沥青质和胶质中;②来自采油过程中使用的化学助剂[3-5]。近年来,随着油田难动用储量的开采,化学驱方法及压裂酸化等措施成为老油田持续稳产的主导技术,3次采油用到的化学药剂作用明显且用量大,但这些药剂对原油性质以及后续加工会产生怎样的影响都难以预料。

因此,开展原油有机氯超标影响因素研究十分必要。通过模拟化学药剂与原油的反应,以研究其生成有机氯的可能性,并以此控制各类含氯化学助剂或措施液的使用,从源头上实现对原油中有机氯的有效控制,保障炼化系统的安全、高效运行。

1 模拟试验方案的建立

1.1 原油有机氯超标的影响因素分析

有机氯是指氯原子通过共价键与碳原子相连的氯化物,工业上氯代烷的生成一般是通过烯烃与盐酸或氯气加成得到,或者高活性碳正离子与氯气或盐酸发生自由基取代反应得到[6]。现场应用的油田化学助剂均经检测合格后方可投用,但油田采出液中原油有机氯超标现象仍有发生。主要原因分析有:①原油中天然存在的有机氯;②无机氯是否转化成有机氯:如酸化液中的盐酸,其中的无机氯在一定条件下是否和原油中的烷烃、含硫有机物(硫醇、硫醚类等)发生取代反应生成有机氯;③酸的影响,酸性环境是否会加速有机氯的生成;④化学助剂的合成原料中是否会引入有机氯或次生有机氯[7]。

1.2 试验方法

目前原油有机氯检测方法采用的是GB/T18612—2011《原油有机氯含量的测定》,主要包括蒸馏、碱洗、水洗、上机测定4个步骤。为研究入井化学药剂对原油有机氯超标的影响,需建立合适的试验方法来模拟不同地层工况条件下化学药剂与原油是否发生反应生成次生有机氯。具体方法如下。

1)按照现行的Q/SH 1020 2093—2013《油田化学剂中有机氯含量测量方法》对入井化学药剂进行有机氯含量检测,经检测合格的药剂方可进入下步试验。

2)进行化学药剂与原油是否反应生成有机氯的模拟试验。首先依据现行标准GB/T 18612—2011《原油有机氯含量的测定》对产出原油进行背景有机氯的测定;其次将背景原油进行脱水,然后向其中加入待用的入井化学药剂,在一定温度条件下(实际工况温度)充分混合搅拌反应3~6 h(结合生产工况确定),反应完毕后按照原油有机氯测定方法依次进行蒸馏、碱洗、水洗、上机测定,得到反应后原油有机氯的含量。

3)对比原油有机氯背景含量以及原油和助剂溶液反应后的有机氯含量,根据两者之差分析判断该药剂对原油有机氯含量的影响大小。

2 试验结果分析

目前,中原油田常用的入井化学药剂主要有酸化解堵剂、缓蚀剂、降黏剂等。因此,重点研究这3种入井化学药剂对原油有机氯超标的影响。

2.1 酸化解堵剂对原油有机氯的影响

2.1.1 不同加量对原油有机氯的影响

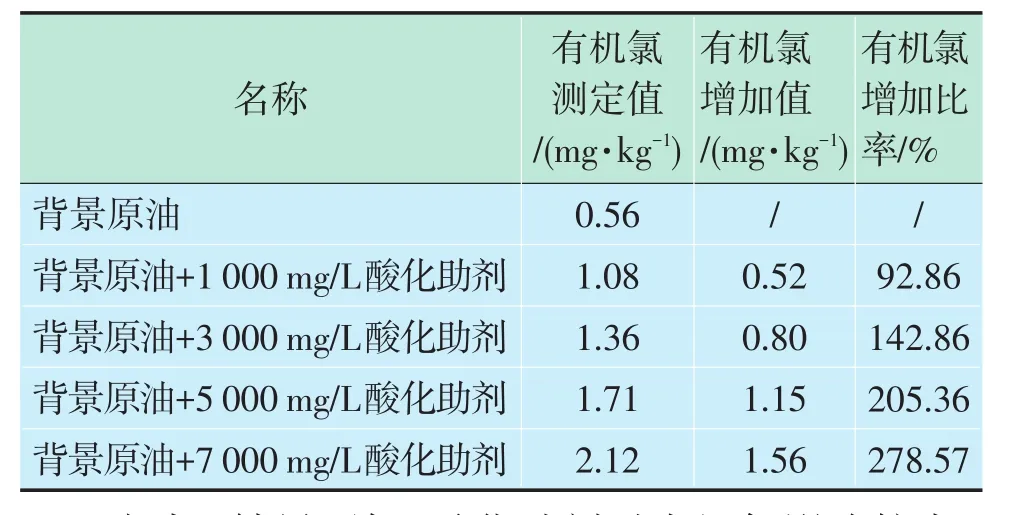

用10%HCl+1.5%HF+其他助剂复配成的酸化助剂,进行了不同加量酸化助剂对原油有机氯的影响,结果见表1。

表1 常温下不同浓度酸化助剂对原油有机氯的影响

由表1结果可知:酸化助剂对有机氯影响较大,加量超过1 000 mg/L时,有机氯含量超过了控制标准(1 mg/kg),且随着加量增大,原油中有机氯含量也随之升高。

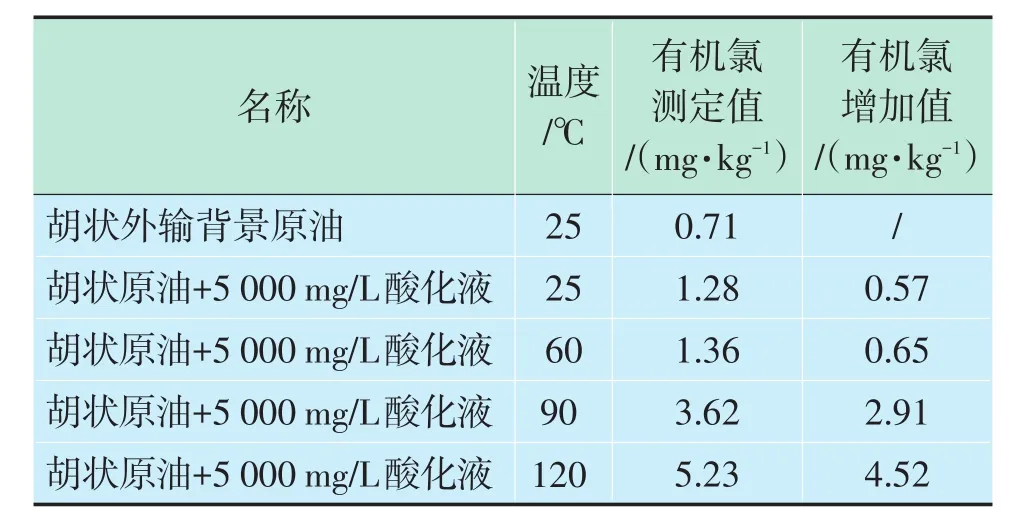

2.1.2 不同温度下酸化液对原油有机氯的影响

以胡状外输原油有机氯含量测定值为背景值,加入5 000 mg/L的酸液(12%HCl+3%HF+其他添加剂)进行模拟试验,分别在常温、60℃、90℃、120℃温度下进行油浴搅拌反应24 h,将反应后的混合体系,充分洗涤至中性后,用离心法脱水后进行原油有机氯测定,结果见表2。

表2 不同温度下酸化助剂对原油有机氯的影响

从表2试验数据可以看出:随温度的升高,酸化液对原油有机氯的影响也增大,有机氯含量逐渐升高。

2.1.3 不同压力下酸化液对原油有机氯的影响

以胡状外输原油有机氯含量测定值为背景值,加入5 000 mg/L的酸液(12%HCl+3%HF+其他添加剂),然后置于高压反应釜中,于常温下混合反应24 h,分别模拟2 MPa、5 MPa、10 MPa、15 MPa下酸化解堵液对原油有机氯的影响,结果见表3。

表3 不同压力下酸化助剂对原油有机氯的影响(常温)

从表3试验数据可以看出:加入酸化解堵剂后,原油有机氯含量有所升高,但随着压强的增大,有机氯含量基本不变。因此表明,压力不是影响有机氯含量的主要因素。

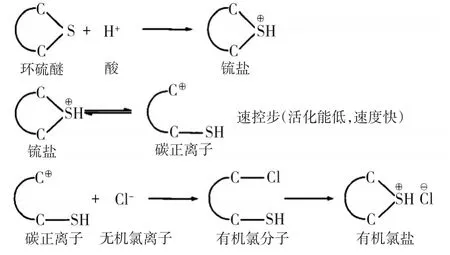

2.1.4 机理分析

酸化措施液引起原油中有机氯升高的根本原因在于其强酸性[8]。原油组分复杂,含有一定量的有机硫醇或硫醚类等物质,含硫有机物分子与酸中的H+接触后(图1)易发生酸催化的SNl亲核取代反应,即强酸可以加速有机硫分子与无机氯离子生成有机氯物质的反应。其反应过程如下:环硫醚与H+接触后易开环(类似于环氧醚的酸催化开环反应)生产锍盐,锍盐极易电荷转移转化为碳正离子,接着与无机氯离子会快速反应生成有机氯分子,然后由于硫原子的亲核性而生成有机氯盐,从而造成酸液处理后的原油中有机氯含量升高。

图1 酸化解堵剂引起原油有机氯升高的机理分析

2.2 缓蚀剂对原油有机氯的影响

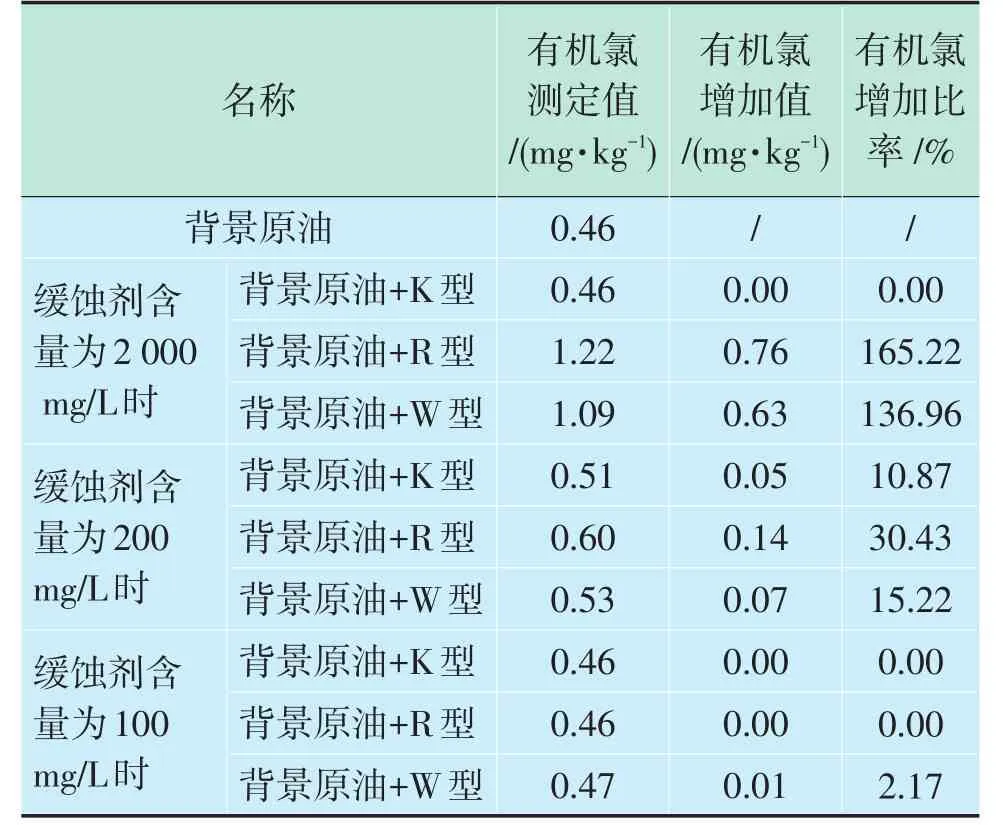

取中原油田采油二厂用K型、R型、W型3种缓蚀剂分别在90℃下进行了缓蚀剂与原油反应生成有机氯可能性的模拟试验。其中K型为咪唑啉类缓蚀剂,R、W型为有机胺类缓蚀剂,试验结果见表4。

表4 不同种类缓蚀剂对原油有机氯的影响

从表4数据可以看出:①K型号缓蚀剂对原油有机氯影响很小,加入前后有机氯增加值不大,有机氯含量在可控范围内;②R、W型号缓蚀剂对原油有机氯有一定影响,随加量增大随之增大。当加量为2 000 mg/L时影响较大,有机氯含量分别为1.22 mg/kg、1.09 mg/kg,已超过控制标准(1 mg/kg);当加量缩小10倍,即1 000 mg/L时,R、W型号缓蚀剂对原油有机氯的影响较小,有机氯含量在可控范围内。

3种缓蚀剂对原油有机氯的影响有一定差异,分析原因如下:R、W型号有机胺盐类缓蚀剂合成过程中常常会引入无机氯离子,在一定条件下,易与原油组分中的碳正离子反应生成有机氯,而K型缓蚀剂则不存在此种情况。因此,在实际使用过程中,需严控有机胺类缓蚀剂的加药量,限制有机胺的氯含量,确保有机氯含量在管控范围内。

2.3 降黏剂对原油有机氯的影响

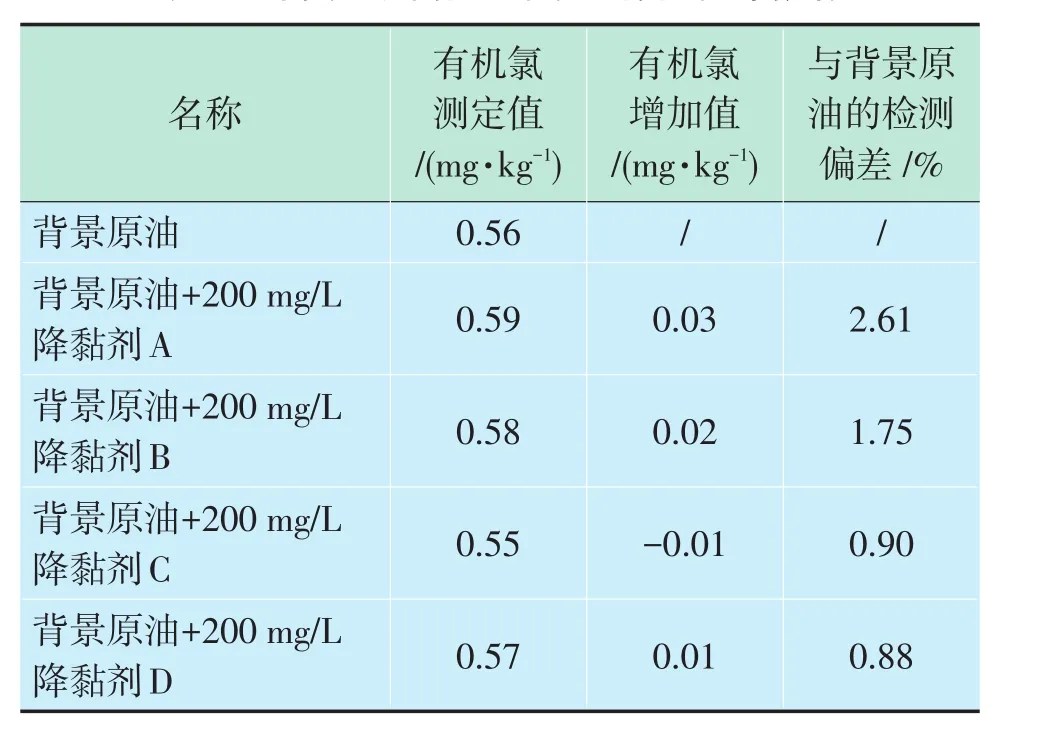

2013年之前,中原油田也曾对原油有机氯超标事件进行过调查,结果发现导致原油有机氯超标的主要因素是使用了高含有机氯的降黏剂、清蜡剂等化学药剂[9],因此2014年下发了《关于进一步加强采油助剂有机氯含量监控》文件,明确要求不再使用含有机氯的降黏剂。为确保研究结果的可靠性,随机抽查不同批次的降黏剂进行试验,研究不同种类降黏剂对原油有机氯的影响,结果见表5。

表5 不同浓度降黏剂对原油有机氯的影响

由表5可以看出,加入降黏剂后的原油有机氯检测结果与背景原油的检测偏差最大为2.61%,表明降黏剂的加入对原油有机氯影响不大。

3 结论及建议

1)含盐酸的酸化解堵剂是原油有机氯超标的主要影响因素,使用时应加强检测防控;纯盐酸体系对有机氯的影响要比混合酸液体系大的多;盐酸含量越高,影响越大,且随温度的升高,对原油有机氯的影响也增大。下步可考虑开发其他酸化体系(如有机酸、氟硼酸、氢氟酸等)来替代盐酸体系。

2)缓蚀剂对原油有机氯有一定的影响,其中胺盐类影响较大。因此,在实际使用过程中需严控药剂种类和加量,有机氯含量才可保证在管控范围内。

3)为严控原油有机氯超标现象,需从源头上严管入井化学药剂的采购、入库、现场使用制度。对于有机氯含量在临界合格限内或检测误差较大的化学药剂,需进一步实施化学药剂与原油反应是否生成有机氯的模拟试验。若化学药剂与原油模拟反应后有机氯含量较背景原油有所增加,需考虑改用其他合格产品,以实现源头上对有机氯超标的有效控制。