叶轮滚铆加工中滚铆头进给速度的分析与计算方法∗∗

2019-05-29任工昌杨宇龙

任工昌 高 翔 杨宇龙 何 舟

(陕西科技大学机电工程学院,陕西西安710021)

冲压焊接型液力变矩器(以下简称冲焊型液力变矩器)与铸造型相比具有重量轻、密封性好、适合大批量生产等优势,在现代汽车和工程机械领域被广泛使用。其叶轮内环、外环及增距叶片分别使用钢板冲压制造而成,继而通过焊接或者滚铆加工装配成完整的工作叶轮[1-3]。

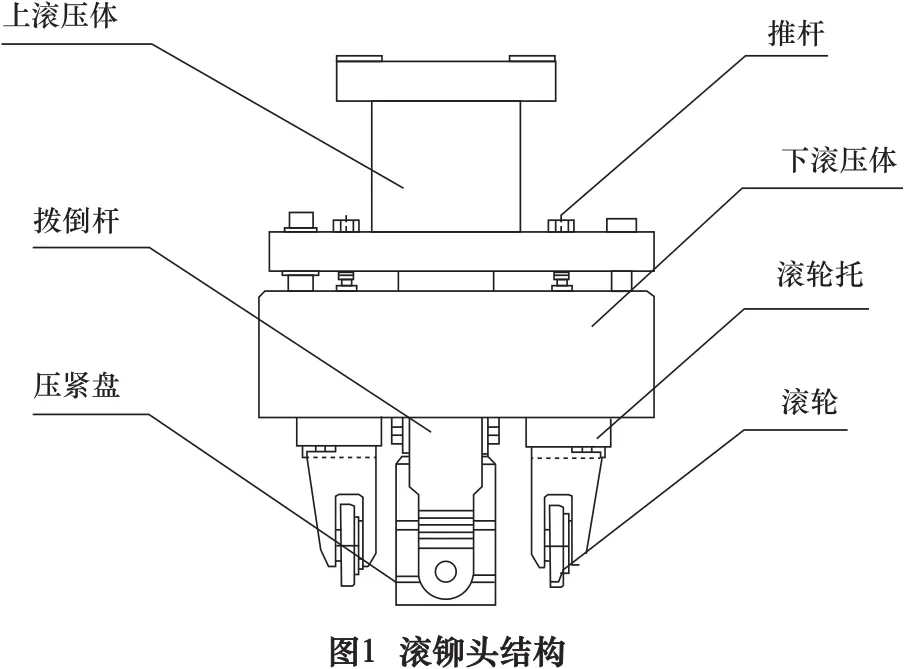

滚铆头是叶轮滚铆加工的关键非标设备,其结构见图1。滚铆头在加工中的进给速度对产品的质量有着很大的影响[4-5]。经过在陕西某企业的长期调研,结果发现由于滚铆头进给速度不当导致的报废产品在生产中的占比高达3.5%,严重地制约了企业的生产效率并增加了企业的生产成本。

由于滚铆头的不定型性和应用范围的局限性,其进给速度目前并没有统一的计算方法,企业仍然依靠生产经验来确定滚铆头的进给速度,这种方法效率低下,适用性不强[6]。本文拟结合滚铆加工的实际工况和加工效果对滚铆头的工作原理和连接片变形过程进行分析,研究滚铆头合理的进给速度,提出一种滚铆头进给速度的计算方法并且通过实验验证计算方法的可行性。

1 滚铆加工分析

冲焊型液力变矩器的增距叶片由叶片主体和若干连接片组成,叶轮滚铆加工的目的是将连接片弯曲并与叶轮内环的表面紧密贴合,保证连接片与叶轮内环的缝隙小于2 mm,为下一步叶轮的钎焊加工奠定基础[6]。

1.1 滚铆加工过程

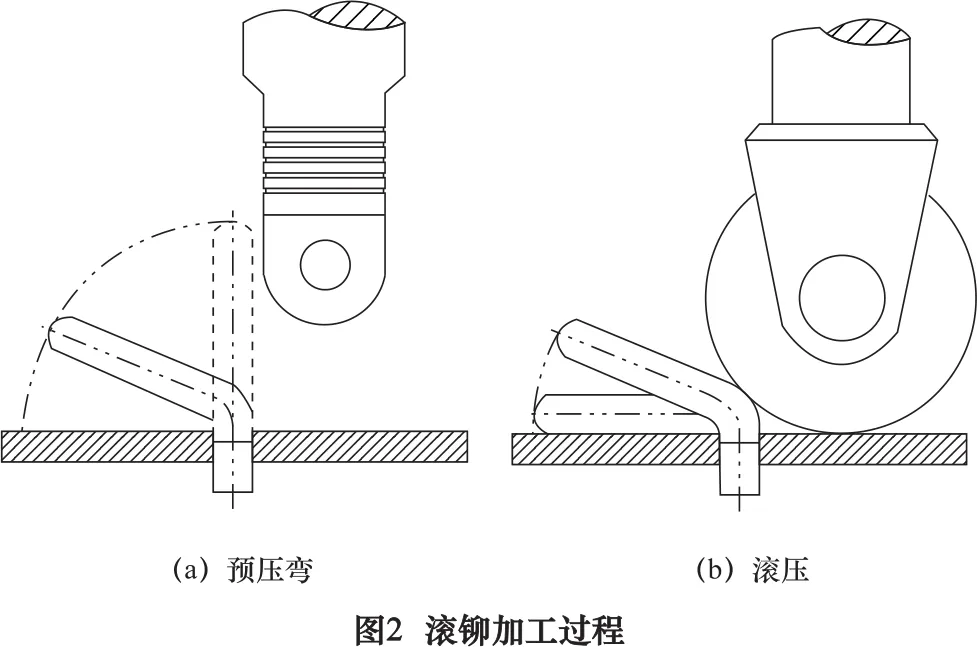

叶轮的滚铆加工过程主要分为预压弯和滚压两个阶段,如图2所示。在加工过程中,滚铆头上的拨倒杆首先接触到连接片并将其逐渐拨弯,保证连接片与叶轮内环成30°角,为连接片的滚压阶段做准备,即预压弯阶段。预压弯的目的是令连接片的弯曲方向一致,减小滚压阶段的冲击的同时保证了连接片滚压阶段的稳定性。滚压阶段是指滚铆头底部的压紧盘压紧后,上滚压体通过推杆将力传递给滚轮托,滚轮托带动滚轮继续下降对连接片进行滚压,将连接片弯曲到位并减小连接片与叶轮内环的间隙,保证连接片与叶轮内环的紧密贴合[7]。

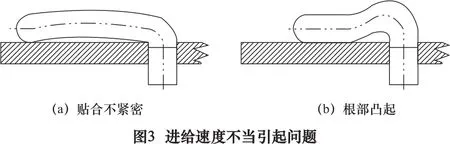

1.2 滚铆头进给速度不当引起问题

在实际生产中,滚铆头进给速度不当会导致连接片与叶轮内环贴合不紧密和连接片根部凸起的问题,如图3所示。连接片根部凸起是由于滚铆头在预压弯阶段的进给速度过快,拨倒杆与后面的连接片的接触位置较深导致连接片预压弯不足,滚压阶段无法平稳进行。连接片与叶轮内环贴合不紧密是由于滚压阶段末端滚铆头进给速度过快,导致个别连接片不能受到均匀的滚压,与叶轮内环存在的间隙过大。

2 进给速度的计算

根据以上分析可知,在预压弯阶段起始时和滚压阶段结束时滚铆头的进给速度不宜过快,但进给速度过慢会导致生产效率下降,因此抛物线型的进给速度是一个既可以避免以上问题又可以保证生产效率的理想方案。

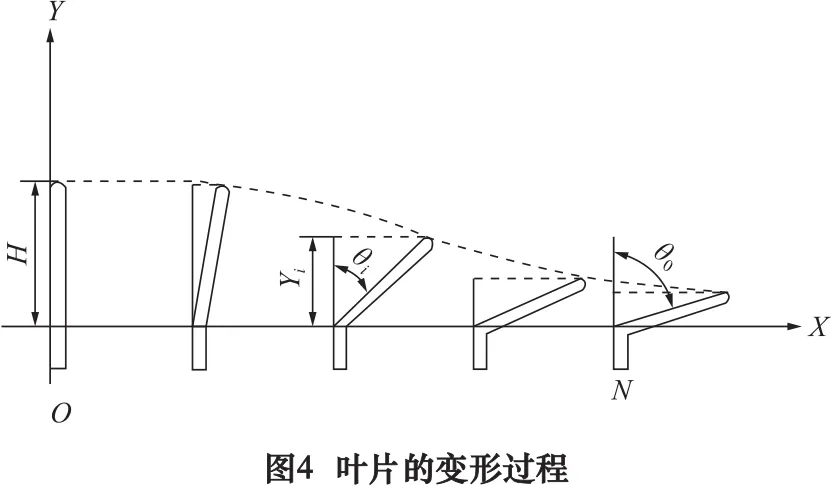

连接片的变形过程如图4所示,当滚铆头的进给速度为抛物线型时,连接片顶端的高度变化曲线接近三次曲线。图4中H、θ0分别为连接片初始高度和连接片的最终弯曲角度,Yi、θi分别为连接片第i次弯曲后的高度和角度,N为连接片弯曲的次数。

下面以某型号的液力变矩器为例,对滚铆头的进给速度进行计算。连接片与滚铆头的接触变形都是一瞬间完成的,为了计算出滚铆头的进给速度,在这里假设连接片匀速弯曲。

则连接片弯曲次数N为:

式中:T为滚铆加工过程所需时间,T=5 s;r为滚铆头的转速,r=60 r/min,各圈滚轮布置个数,n=3;Δt为连接片弯曲时间间隔。

假设连接片顶端弯曲轨迹方程为:

由图4可知:

x=0处,y=H;

x=N处,y=Hcosθ0;

x=i处,yi=Hcosθi。

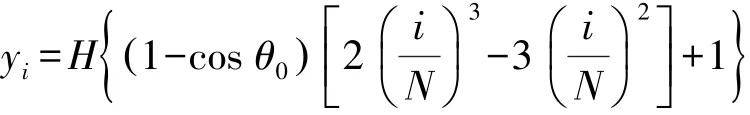

则滚铆头第i次滚压后,连接片的高度为:

式中连接片初始高度H=25 mm,最终弯曲角度θ0=π/2。

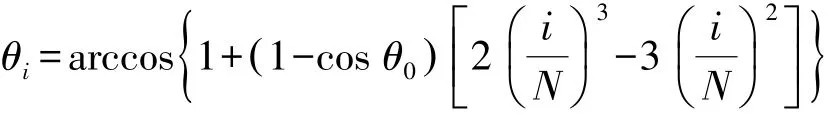

连接片与叶轮内环的夹角为:

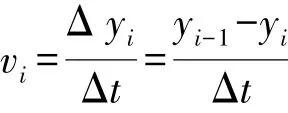

第i次滚压时滚铆头的进给速度为:

将计算结果导入到Origin中绘制曲线图,滚铆头进给速度、连接片高度和弯曲角度变化趋势如图5所示。

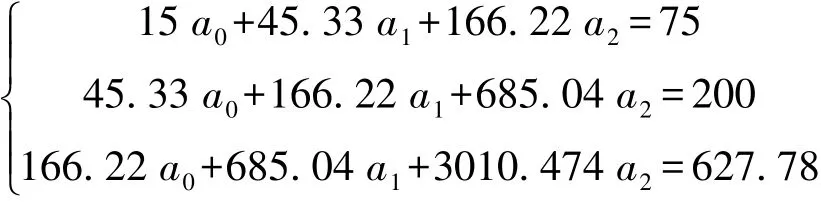

最小二乘法是通过最小化均方差R来寻找数据的最佳的匹配函数,使用最小二乘法来拟合曲线的可靠性高并且应用广泛[8-10]。为了得到滚铆头的进给速度,接下来对滚铆头进给速度曲线进行拟合,其方程组如下:

计算结果如下:

式中:V为滚铆头的进给速度,t为时间。

3 运动仿真

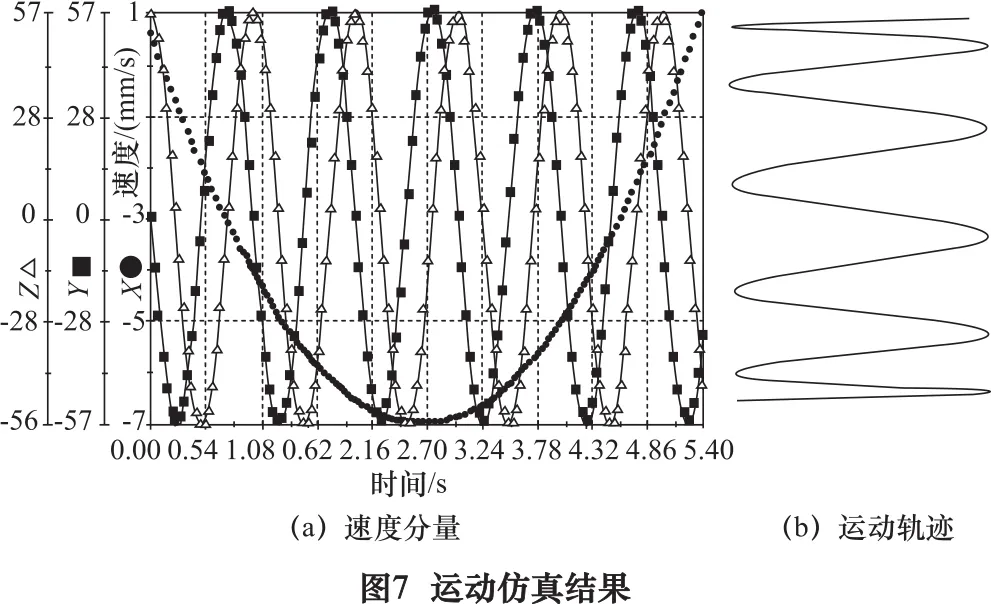

为了得到滚铆头的进给速度特性和滚轮的运动轨迹,接下来对滚铆头进行涌动仿真。Solidworks Motion可以精确模拟并分析装配体的运动,同时合成运动算例单元的效果,包括力、速度、阻尼以及摩擦等[11-12]。首先在Solidworks中建立了滚铆头模型如图6所示。

接下来在滚轮上设定参考点并建立运动算例,得到参考点的运动轨迹和速度曲线如图7所示。从仿真结果可以看出,滚铆头在起始阶段和终止阶段进给速度明显高于中间阶段,其Y向速度分量呈抛物线型。

4 实验验证

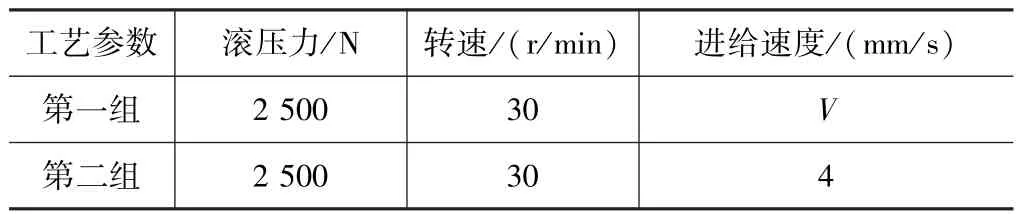

为了验证抛物线型进给速度的加工效果,设计了两组试验,对实验结果进行对比分析。主要工艺参数见表 1(表中V=-1.103t2+5.883t-0.491)。

表1 工艺参数

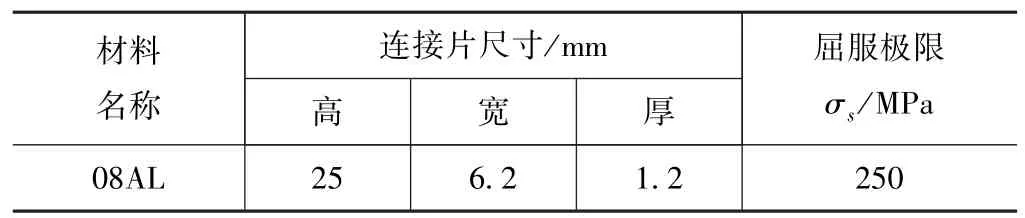

本次实验使用某企业的P-802753型滚铆机进行实验。该型号滚铆机的液压系统为单闭环控制系统,通过电液比例阀控制流量从而控制液压缸的速度[13-14]。连接片材料特性见表2。

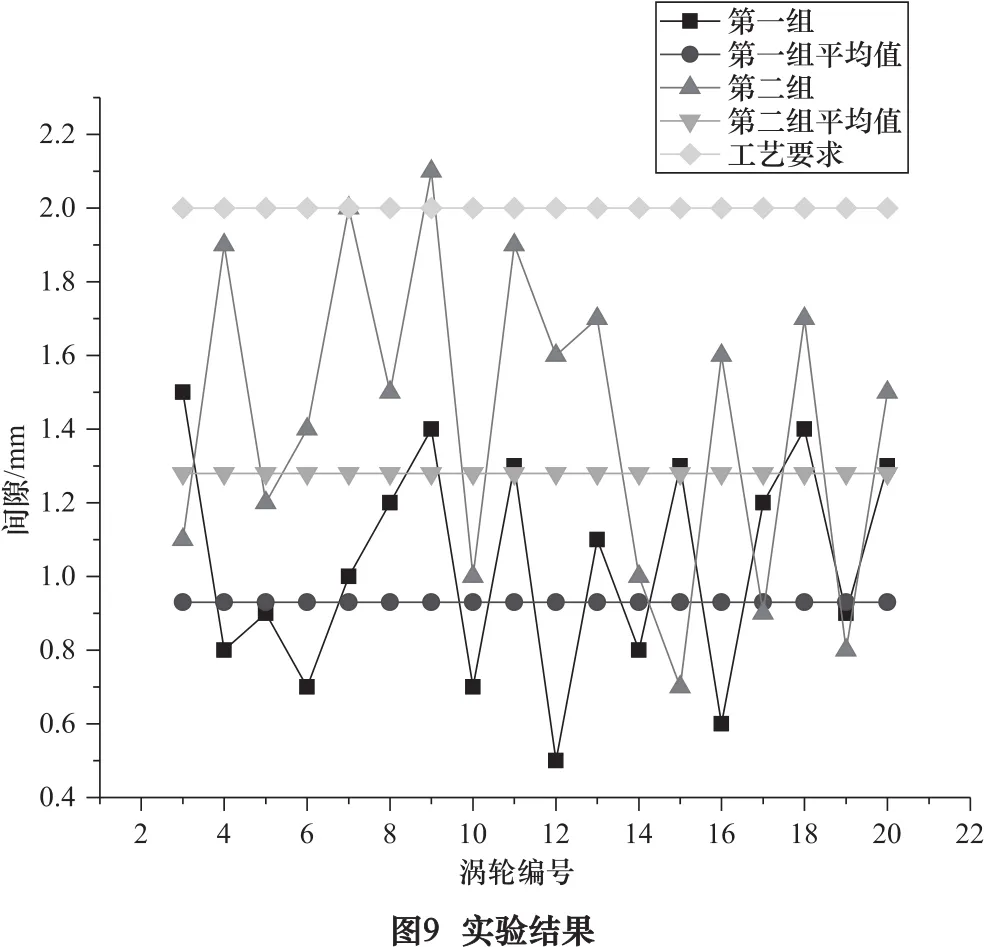

对加工完成的涡轮进行检查发现,第一组连接片仍存在个别的根部凸起现象,第二组连接片没有出现,加工效果如图8所示。接下来在加工完成的涡轮上随机选取了一个连接片进行间隙的测量,测量结果如图9所示。

分析测量结果可知,滚铆头采用抛物线型进给速度进行滚铆加工涡轮内环与连接片的间隙减小了27%。

表2 连接片材料特性

5 结语

经过以上研究表明,在冲焊型液力变矩器的滚铆加工中,滚铆头采用抛物线型的进给速度可以有效地避免连接片的根部凸起现象,并且明显地减小了叶轮内环与连接片的间隙,提高了滚铆加工的效率。