小径不锈钢管内壁磁性珩磨磨具研发及试验研究∗∗

2019-05-29李亚锋姚新改董志国

李亚锋 姚新改 梁 星 董志国

(①太原理工大学机械与运载工程学院,山西太原030024;②精密加工山西省重点实验室,山西太原030024)

磁性珩磨技术利用磁场力提供珩磨压力,同时驱动转子磨具在不锈钢管内腔做旋转及往复运动,解决了长直不锈钢管内表面珩磨时对工件的运动要求和珩磨杆刚度、长度受限等问题[1]。前期基于ϕ76 mm口径壁厚4 mm的0Cr18Ni9不锈钢管的实验研究表明,磁性珩磨技术能够有效去中径不锈钢管内壁氧化皮,改善内表面粗糙度,提高表面质量[2]。为了满足上海某公司需求,本文以ϕ25 mm×1.5 mm不锈钢管的内表面磁性珩磨为基础,研发适用于ϕ19~30 mm小径不锈钢管加工要求的新型转子磨具,通过Ansoft有限元分析软件优化磨具的关键结构及尺寸参数,并对磨具进行运行试验以及试验分析。

1 转子磨具的研发

1.1 转子磨具结构的确定

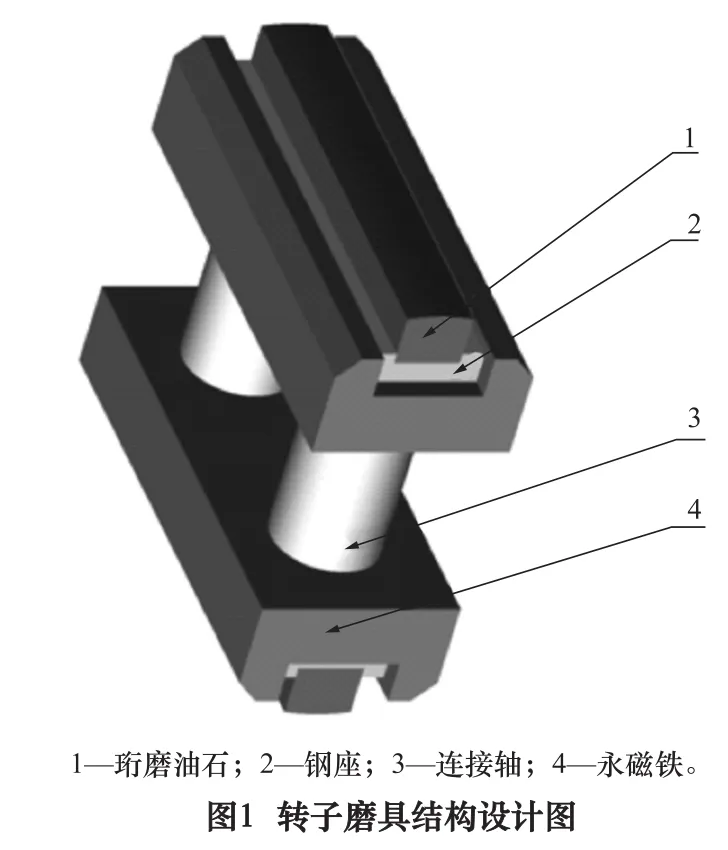

磁性珩磨转子磨具需要同时具备良好的磨削能力和较强的导磁性能,主要由珩磨条组件、永磁铁和磁路连接组件三部分组成[3]。由于磁性珩磨小径工件时内部空间小,且磨具需要较高转速,前期研制的磨具已无法适用,故确立了如下目标:

(1)结构力求简单,装配方便,自重小。

(2)优化刀具磁路,满足加工要求及运动要求。

(3)磨具具有较高转速,满足动平衡条件。

(4)便于排屑和冷却。

基于以上目标,确定如图1所示的磨具结构:磨具整体为对称平衡结构,使用两根铝制轴连接;钢座珩磨条组件分别嵌入永磁铁凹槽中;磨条组件与永磁铁之间、上下两块永磁铁之间只依靠磁吸引力进行装配;通过调换不同尺寸连接轴可以满足ϕ19~30 mm不同工件的加工要求。

1.2 珩磨条组件的研发

1.2.1 珩磨油石材料及参数的选取

根据前期研究选取的珩磨油石具体参数见表1[3]。

表1 珩磨油石参数表

1.2.2 磨条组件结构设计

如图2所示,钢座与珩磨油石采用胶粘固接,形成钢座珩磨条组件[4]。钢座采用强导磁材料45钢制成,利用磁力把磨条组件装配在永磁铁上,同时强化磁路,提高磨削效果[4];磨条顶部为与加工面同曲率的弧型,以增大磨削的接触弧长。

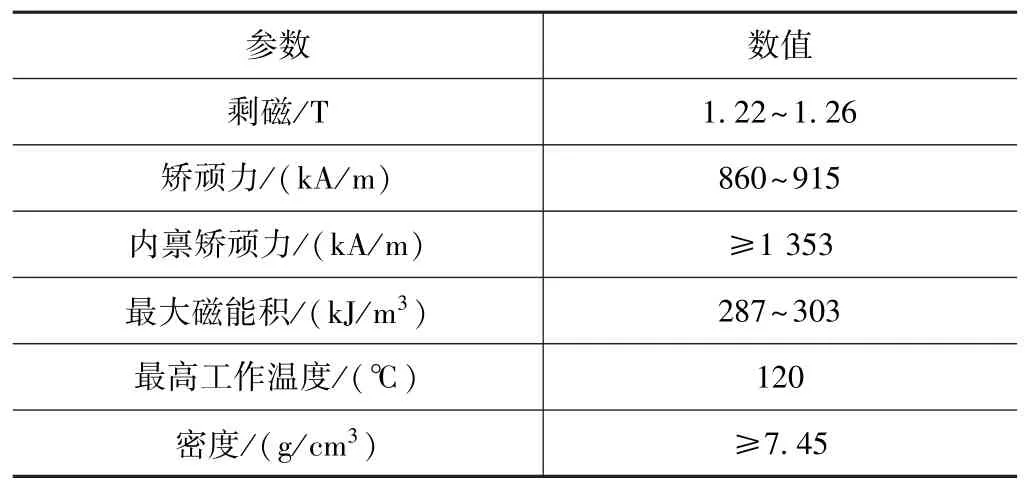

1.3 磨具永磁铁材料选取及结构设计

1.3.1 永磁材料选择

转子磨具中永磁铁受到外部旋转磁场的吸引力,为磨具组件提供了沿回转中心的径向珩磨压力以及拉动转子磨具在工件内腔旋转的切向力。依照加工条件,永磁铁尺寸要小,同时能够提供足够的磁场力,故选用强永磁材料钕铁硼 N38H,其具体参数如表2所示。

表2 钕铁硼N38H参数表

1.3.2 永磁磁极结构的确定

当工作间隙和外磁场一定时,实际工作点的磁力大小取决于永磁铁的尺寸[5]。参照永磁电动机设计理论,转子磨具永磁铁径向充磁长度可用以下公式估算[6]:

式中:hM为永磁铁径向充磁长度;ur为材料的相对回复磁导率,取 1.051 8;Br为剩磁;Bδ为气隙磁密取1.32;δi为气隙长度,实际加工中为3 mm。

由上式得hM为9.75 mm。受限于工件内腔空间,考虑磨削过程所需扭矩较小,且在保证永磁铁不产生不可逆退磁时hM可适当减小[6],将hM暂定为5 mm。

永磁铁轴向长度与外磁路相匹配,取22 mm;永磁铁上开槽以便安装珩磨条;径向充磁,且两块永磁铁反向充磁即可。磨具永磁铁结构设计见图3。

1.4 转子磨具的连接组件与装配制作

依据工件内径选择相配套的连接轴进行装配。新型转子磨具如图4所示。

2 小径工件磁性珩磨系统有限元分析

2.1 外部旋转磁场与几何模型的建立

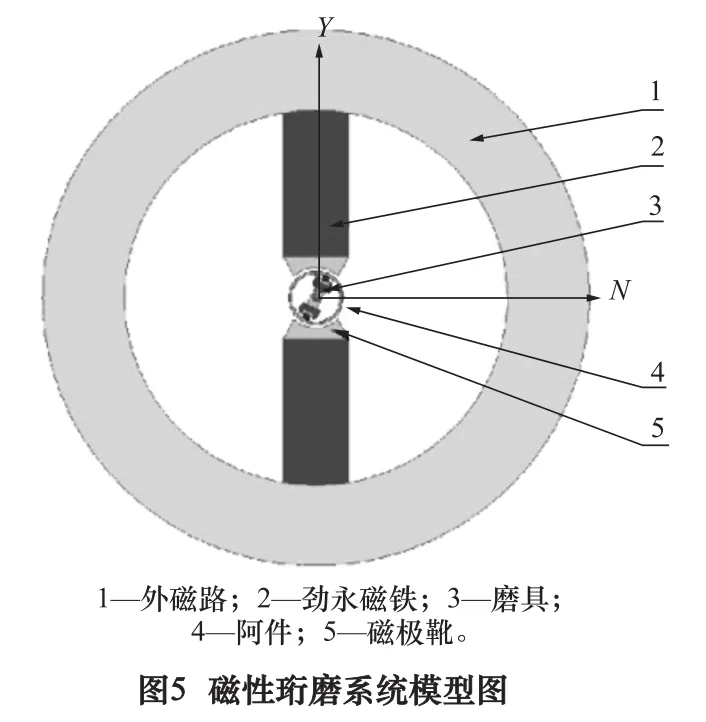

针对小管径磁性珩磨的特点对外部励磁磁路进行改进,设定初始角为26.6°。利用Ansoft软件构建系统的二维模型如图5所示。在励磁永磁铁上加装磁极靴,可以通过更换磁极靴调整工作间隙长度及磁场力的大小,以适配ϕ19~30 mm工件加工要求。

2.2 设定材料属性

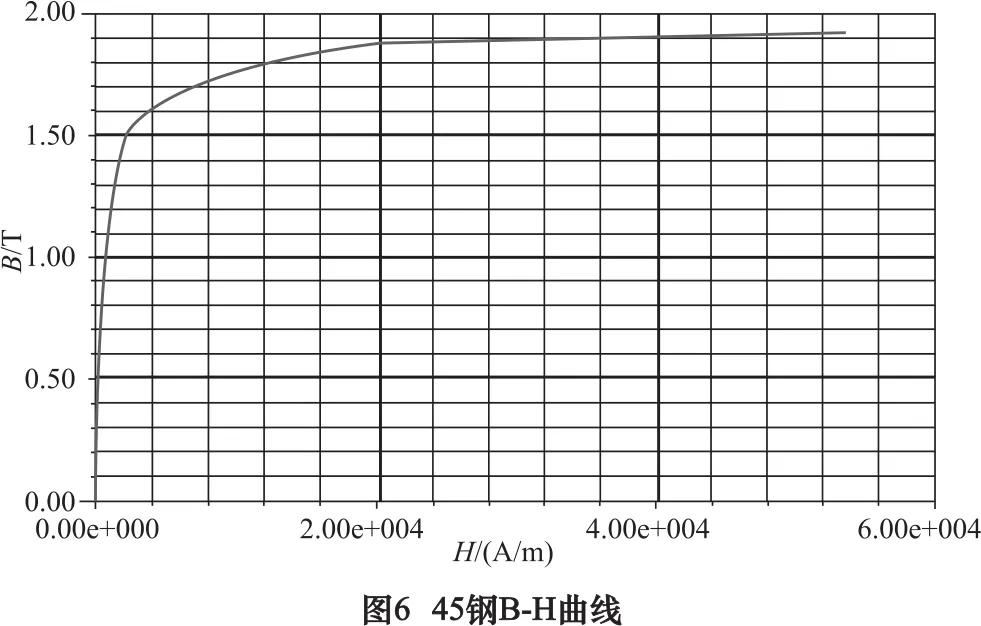

使用软件自带的材料管理器添加材料,并给模型中各组件设置材料属性。添加永磁材料N38H,输入矫顽力Hc=-88 000 A/m,剩磁Br=1.25 T,充磁方向为Y轴正方向;添加45钢材料,因为该材料为非线性材料,其导磁性能通过逐点输入其B-H曲线进行定义,见图6。

所需材料全部定义完成后,具体材料分配情况如表3所示。

表3 模型材料分配表

2.3 激励源的添加与边界条件的加载

该系统的激励源为永磁铁,永磁铁的励磁方向采用局部坐标进行确定,使得四块永磁铁相邻两极为不同极性即可。假设磁场发生器外无漏磁,选中模型最外层,添加平行边界条件。

2.4 网格划分和求解设置

本试验磁性珩磨系统模型较为简单,故采用较小网格以提高仿真精度。采用一般网格,磁场发生器部分尺寸较大,取L1=5 mm,工件及转子磨具部分取L2=1 mm。

进行求解设置。设定求解残差,最大收敛步数为10,Refinement Per Rass取10%,其他选项默认;选中磨具中一块珩磨条面域执行Maxwell2D/Parameters/Assign/Force命令,求解珩磨条受力情况。

2.5 仿真结果与分析

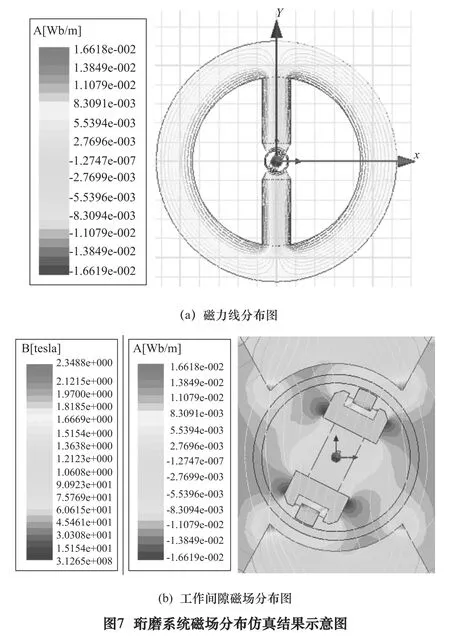

自检后执行运算,得到如图7所示的磁性珩磨系统仿真结果。

由图7可见,系统磁力线分布较合理,工作点磁感应强度为B=1.212 T,矢量磁位为A=0.00277 Wb/m;查看Force1,单个珩磨条所受磁力径向力Fy=14.18 N,切向力Fx=12.199 N。计算得磨条所珩磨压力为0.24 MPa,满足精珩时压力要求(0.2~0.5 MPa);切向力矩为0.268 N·m,磨条与工件间摩擦因数μ为0.3~0.5,取μ=0.5,磨具所需转矩为 0.156 N·m,满足珩磨转矩要求。

3 转子磨具试验研究

3.1 试验内容

试验目的:采用新型转子磨具对ϕ25 mm×1.5 mm不锈钢管进行加工试验,对比加工前后工件内表面粗糙度值,验证转子磨具加工稳定性及磨削性能。

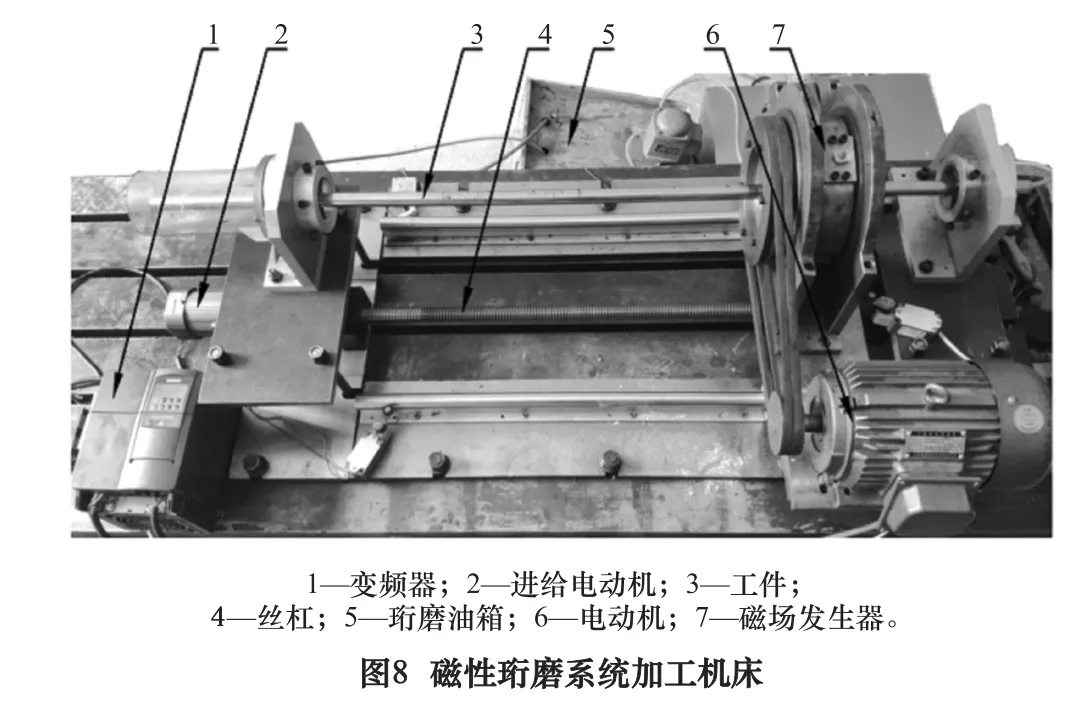

试验装置:磁性珩磨系统加工机床,如图8所示。

加工对象:ϕ25 mm×1.5 mm管径0Cr18Ni9不锈钢圆管。

测量装置:TR200粗糙度仪。

加工试验的具体工艺参数如表4所示。

表4 实验工艺参数表

3.2 试验结果与分析

使用手持式TR200粗糙度仪测量加工前后工件内壁粗糙度值Ra,测量数值如表5所示。

表5 样本粗糙度值比较

由表5可知,使用该套转子磨具珩磨加工的不锈钢管内壁Ra由0.866 μm降低到0.474 μm,实验过程平稳可持续,验证了该转子磨具能够应用于ϕ19~30 mm小管径不锈钢管内壁加工,且具有良好的加工效果。

4 结语

(1)研发了一套用于ϕ19~30 mm小径不锈钢管内壁磁性珩磨的新型磨具,并通过有限元软件得到系统的磁感应强度、珩磨压力、旋转力矩等参数的理论数据,确定了方案的可行性。

(2)进行磁性珩磨加工试验,得到采用该转子磨具加工的工件表面粗糙度加工前后对比值,验证了该磨具能够稳定运行并具有良好的珩削能力。

(3)扩大了磁性珩磨的加工范围,为小管径不锈钢管磁性珩磨的后续研究提供了理论依据和实验基础。