汽车主模型检具前车灯检测模块的设计与制造研究∗∗

2019-05-29李钦生刘彦春丁响林

李钦生 何 俊 刘彦春 丁响林 俞 蓓

(安徽机电职业技术学院,安微芜湖241000)

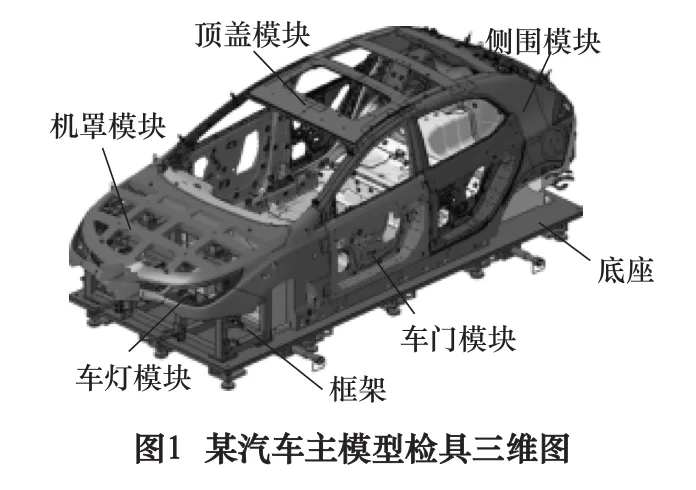

汽车已进入千家万户,各品牌竞争越来越激烈,为吸引消费者眼球,各主机厂频繁开发新车型以尽早占领市场。为缩短其开发时间和提高车身精度,常采用主模型检具[1]。图1所示为某主模型检具三维图,它不但可以检测车身单个零件表面、周边轮廓度和孔位置度,还可以检测零件间的匹配情况。它主要由底座、框架和各检测模块等组成[2]。

模块的检测功能面不仅要与相应车身型面数据一致,而且还要提供相应零件的定位安装点,所以设计时,不但要非常熟悉其结构、定位和测量方法,还要考虑其加工工艺,否则在后期装配和加工时有可能出现各种问题而导致返工,甚至报废。

本文以某主模型前车灯模块为例,对其设计方法和加工工艺进行研究,总结了它的设计要点、加工策略和控制加工变形的方法,为类似产品的设计与制造提供一定参考作用。

1 前车灯模块设计

1.1 前车灯模块的位置与作用

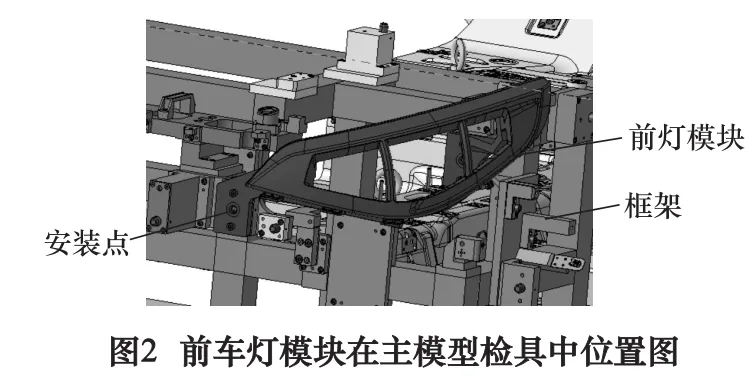

图2为前车灯模块在主模型中的位置图,它与机罩模块、前保险杠模块和翼子板模块相连,且通过其定位安装孔安装在框架上,可再现前大灯安装在车体时的状态。它也可通过接头与真实车灯互换,不仅能检测车灯实物的面差、周边轮廓度和各孔位置度,还可检测其与相邻零件间的间隙和光顺度,同时还可看出前车灯的整体视觉效果[2]。

1.2 前车灯模块的结构和材料

图3为此前车灯模块结构图,它的检测功能面要与客户提供的车身前车灯表面数据一致。为减轻其重量和方便其装拆,对它的非功能面进行掏空处理,同时增设两个手柄以方便使用者操作。

该模块的材料为航空铝7050,属Al-Zn-Mg-Cu系超硬铝,具有较高强度和刚度、良好的断裂韧性和疲劳强度[3]。具体性能如表1所示。

1.3 前车灯模块精度要求

该模块总体要求是:功能表面平整光亮,与相邻模块之间无色差、刀纹方向一致,不允许出现气孔。具体要求是:该模块线轮廓度偏差≤±0.1 mm,与相邻模块间的间隙偏差≤±0.1 mm,功能型面面轮廓度偏差≤±0.1 mm,表面粗糙度Ra≤0.8 μm,定位安装孔位置度偏差≤±0.1 mm[2]。

表1 材料的力学性能

2 前车灯模块加工工艺分析

2.1 加工难点及措施

(1)该模块为镂空结构,边缘厚度较小,刚性很差,加工时极易产生残余内应力导致变形[3-4]。所以在加工中要穿插合理的热处理,以减小或消除其变形量。

(2)该模块为锻铝毛坯经整体铣削而成[5],正反面都需加工,需不断调换装夹位置。所以,不但设计时要考虑加工时的安装方式,还要考虑加工基准,尽量保证基准统一,而且每次加工前都要精修基准。

(3)该模块为铝合金,由于铝合金弹性模量小,密度小、屈强比大、熔点低等特点,加工时易产生切削热和挤压力,使刀具前刀面与切屑产生剧烈摩擦,产生积屑瘤,影响工件加工表面质量[6]。所以,加工要采用高速加工,且车间要保持恒温,切削液采用油质切削液,将加工瞬时温度控制在30℃以下,防止材料加工时瞬间被氧化,减小加工变形。

(4)由于该模块为不规则形体,表面为自由曲面,多处壁的厚度较小,装夹极易产生夹紧变形。所以要采用多个辅助支承增加加工刚性,以减小其加工变形量[2]。

2.2 结构分析

此模块有两个操作手柄,为了增强手柄强度和不影响其整体外观,将手柄与本体一起进行整体加工,所以,设计时就要考虑到最后精加工的装夹方式(即吊装该模块反面,加工其正面),可将反面两个不等高的装配面作为加工时的吊装平面。为了增强其加工刚性和稳定性,还需要增设两个小吊装平面,如图4所示。

2.3 加工基准的选择和加工策略安排

该模块正反面都需加工,且极易产生加工变形。所以,要正确选择加工基准和安排加工策略。

如图5所示,先对其反面(即非外观面)开粗,初始基准选择在毛坯拐角上。为了缩小毛坯尺寸节省材料,开粗后在反面要保留一组斜立辅助圆柱形吊装凸台和一组正立辅助圆柱形吊装凸台,为了控制加工变形,粗加工分两次开粗,第一次反面开粗后留有2.5 mm余量。斜立辅助吊装凸台是第二次正面开粗时吊装使用,正立辅助吊装凸台是正面半精加工时吊装使用,这样可以减小毛坯的高度,从而节省材料成本。

反面第一次开粗后再进行正面(即外观面)第一次开粗,这时还是以反面开粗基准为加工基准,用等高块吊装反面的斜立辅助凸台加工其正面,加工后的形状如图6所示。为了后续加工对刀和装夹需要,在正面保留一组正立辅助圆柱形吊装凸台,并钻好吊装孔方便后续反面加工吊装使用,而且保留两个正立方形基准凸台作为后续第二次正面开粗和半精加工时加工基准。正面第一次开粗后同样留有2.5 mm余量。

第一次开粗后对该模块进行自然时效处理,时间大约为一周,初步消除其第一次开粗后的残余内应力。而后进行第二次开粗,还是先铣其反面,如图5所示,用等高块吊装正面辅助吊装凸台和基准凸台,仍以方形基准凸台作为对刀基准,将反面斜立辅助吊装凸台铣掉,只留正立辅助吊装凸台,反面第二次开粗后留1 mm余量;再对其正面进行第二次开粗,如图6所示,用等高块吊装反面正立吊装凸台,还以方形基准凸台作为对刀基准,遵循基准统一原则,第二次开粗后仍保留方形基准凸台和圆柱形吊装凸台,继续为后续半精加工提供加工基准和辅助支撑。第二次开粗后留1 mm余量。

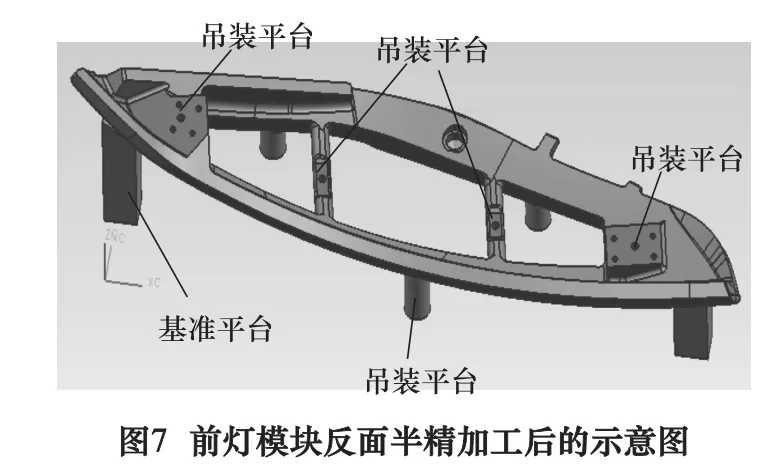

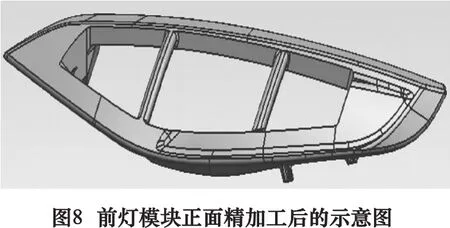

第二次开粗后对该模块进行人工时效处理,时间为6 h左右,进一步消除其残余内应力。而后再进行半精加工,还是先铣反面,如图7所示,用等高块吊装正面方形和圆柱凸台,仍以基准凸台为基准,铣掉反面的正立吊装凸台。为提高正面加工的刚性,再铣出四块吊装平面,并钻吊装孔,且加工完成后用百分表测出四个吊装面之间的高度差,确保实际高度差与理论值保持一致。半精加工后的余量为0.1 mm。接下来半精铣模块正面,用等高柱吊装反面4个吊装平台,加工原点设置在正面方形基准凸柱上,加工时铣掉正面所有凸台,分两次加工,第一次背吃刀量为0.6 mm,第二次背吃刀量为0.3 mm,同样预留0.2 mm余量,如图8所示。

半精后对该模块再次进行自然时效处理,时间为1天左右,等残余应力完全消除后再对模块进行三坐标测量,检测加工余量是否均匀。在进行反面精加工时,在正面被切除的吊装凸台处粘上树脂凸台进行安装,加工基准设在反面吊装平台上,注意刀路方向要与半精刀路方向相反。在精加工正面时,对反面吊装平台进行吊装,为了保证功能面表面质量,注意精加工刀纹要与汽车坐标系一致。

3 前车灯模块加工工艺流程及数控加工

3.1 工艺流程

本车灯模块的机械加工工艺流程如表2所示。

3.2 数控加工工序设计

本车灯模块的数控加工工序如表3所示。

4 实验验证

本前车灯模块加工完后,安装到主模型检具上的照片如图9所示。从图中可以看出此模块与邻近模块匹配度较好,表面无色差,经测量,外型也与客户车身数据相符,整体外观效果很好。将此模块与真实车灯调换,现场照片如图10所示,也可以看出该模块与真实车灯间具有良好的互换性。

表2 前车灯模块机械加工艺工艺过程简表

表3 前车灯模块数控加工工序简表

5 结语

(1)模块分两次开粗,且中间穿插两次时效处理,逐步释放残余内应力,防止开粗后产生过大变形。

(2)由于该模块表面为自由曲面,所以设计时就要考虑设置加工基准以便加工时对刀,且做到基准统一,保证加工精度。

(3)为了保证加工稳定性、控制加工变形量和节省毛坯材料,还要考虑增设多处辅助支撑。

(4)为保证模块的加工精度,需两次进行三坐标测量,保证精加工前余量均匀和精加工后的精度。