构造带下综采工作面双掩护倒回大吨位 支架技术应用研究

2019-05-29孟庆妮

孟庆妮

(中国平煤神马集团六矿,河南 平顶山 467001)

在综采工作面生产过程中准备工作是非常重要的环节,工作面设备的搬家倒面尤为关键,关系到整个煤矿的生产与经济效益[1]。传统的综采工作面设备搬迁沿用了轨道式辅助运输的方式,运输环节多、系统复杂、安全性差,但是综采工作面机电设备较多,回撤工艺比较复杂,周期较长,事故频发,一直以来影响着煤矿的安全生产[2-4]。液压支架本身大而笨重,在地质条件较好的情况下可以较好的实现搬家倒面,但是工作效率较低,存在着诸多的安全隐患。在地质条件特殊的情况下,如遇到断层,遵循传统的设备搬迁的方法,不仅使工作效率大大降低,安全问题也非常突出,因此在构造带条件下实现安全高效的支架回撤,是亟待解决的一项重大课题。

随着高产高效综采设备在我国矿井全面推广,极大地提高了矿井的经济效益。为了保证工作面生产效率,在综采工作面搬家时需要提高效率,实现快速搬迁,减少工作面非工作时间。杨玉亮[2]等以塔山矿8107综放工作面液压支架回撤难题为例,介绍了引进的大型支架回撤吊车,大大提高了支架的回收效率。张国栋[3]等从液压支架安全回撤工艺及设备配套工艺两个方面入手,研究了综采工作面液压支架回撤工艺。张睿[5]等以陈四楼煤矿21501工作面支架回撤为例,介绍了在复杂构造条件下综采工作面的收尾技术。郭胜利[6]等以国投新集二矿2813综采工作正面支架回撤为例,介绍了在大倾角煤层和高瓦斯的特殊地质条件下工作面设备的撤除工作。雷煌[7]介绍了国内外综采工作面快速搬家装备与技术的发展,根据国内煤矿的地质条件,提出了适合国内条件的支架回撤工艺。工作面设备搬家倒面的效率严重影响着矿井的安全生产,根据国内外现有的支架回撤工艺,结合停产线位置及地质构造情况,提出一种适合在特殊环境下的支架回撤方案,有效解决资源浪费的问题。

中国平煤神马集团六矿戊9-10-22180工作面机巷设计终采线位于一条断层处,在工作面支架的回撤工艺上如果采用传统的设备搬迁工艺[9],工作效率低,工人劳动强度大,工作环境恶劣,甚至还会造成一定程度的安全事故,因此为了安全有效的完成工作面设备的撤除工作,在传统工艺的基础上结合工作面的地质构造特征,采用新型的支架回撤工艺,保证支架能够安全高效地完成回撤工作[10]。

1 工程背景

1.1 工作面概况

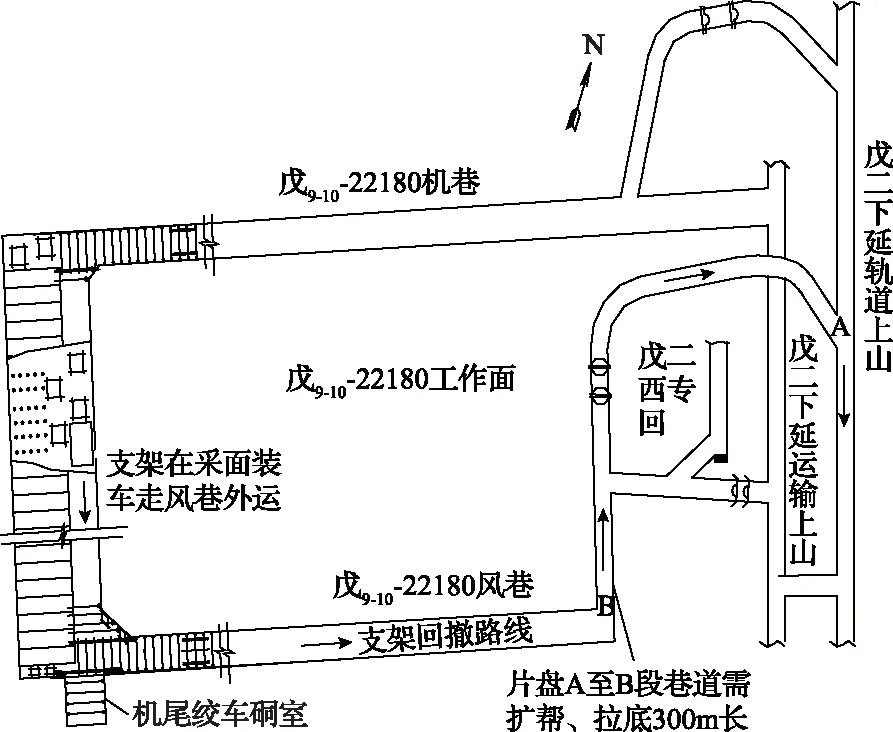

戊9-10-22180工作面位于戊二采区,工作面里段对应位置是程家沟,东部是戊二下山保护煤柱,西部是锅底山断层,北部和南部均为未采动实体。采面倾斜长度205m,平均倾角13°。在回采过程中,采面机巷向前推进遇到编号F14(H=5.0∠40°)的正断层,断层从机头揭露,向机尾方向发展。工作面终采线位置及断层位置如图1所示。机巷设计终采位置在+2内17m,位于F14断层处,采面断层揭露机头1#—10#架全岩,从11架底鼓至60架逐渐变小。11#—20#架托煤回采,下盘煤在采面顶板上部。工作面设备见表1。

表1 工作面设备

图1 戊9-10-22180工作面断层及终采位置示意图

1.2 传统回架工艺

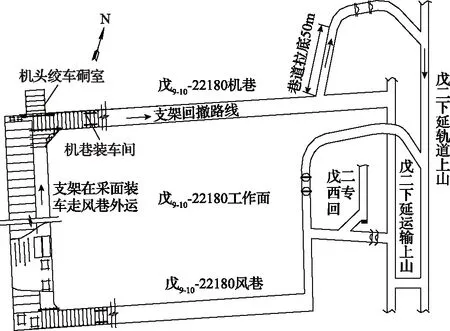

按照平煤六矿传统的收尾搬家工作,采面的终采位置一搬选择在顶板条件好,无断层、褶曲等地质构造处,以利于顶板管理和收尾施工。支架的回撤一搬选择从风巷正回支架,即支架在采面进行装车后从风巷外运,如图2所示。出架空间顶板支护采用单掩护架及双排木垛维护通风道,采空区侧顶板每架打5根点柱支护,确保有效支护出架空间,保证收尾期间的通风。

图2 传统回架工艺

1.3 构造带处终采位置选择

在工作面在回采过程中,采面揭露编号为F14(H=5.0∠40°)的正断层。采面设计机巷终采位置位于+2内17m、风巷终采位置位于-3内20m处。F14断层从机头下盘揭露向机尾方向发展,断层倾角40°。按照设计终采位置,机头终采位置位于断层下盘,顶板破碎,巷道条件差,受构造影响不利于施工机头抹角及绞车硐室,装车间位置条件差。

根据煤层赋存的地质状况,在设计终采线前20m设置为停产线,机巷巷道顶板好,采面无构造,利于机头抹角及绞车硐室的施工和采面的回收。但是终采线提前20m,会造煤炭资源的丢失。考虑到经济效益,决定设计终采线外移10m。机巷顶板受F14正断层(落差5m)的影响,正好位于断层的上盘,顶板较完整,利于机头做抹角、绞车硐室,装车间位置条件也较好。断层向采面发展,断层上盘压头1#—10#支架全岩,下盘底鼓为11#—60#支架,向机尾方向逐渐变小,其中11#—20#支架顶板托煤。采面受构造影响处,采用注马丽散和穿棚支护的方法来加强出架空间的顶板管理。

2 支架回收方案对比

2.1 倒回支架方案

支架回收,需要考虑到经济效益及安全效益。如图3所示,采用倒回支架方法进行回收。液压支架倒出架,支架抽出后,运至机巷装车间整架装车,然后整体外运到-440大巷装车间处,解体后装车升井。支架走机巷外运。运输巷道条件好,机巷运输巷道扩修量少,从泵站至机巷带式输送机挖底小,且出渣方便。人员处于进风巷作业,作业环境好,工作效率高。如选用正出架,人员处于回风巷作业,巷道温度高,作业环境恶劣。支架走风巷外运,风巷巷道应力集中压力较大,巷道条件差,巷道翻修拉底工作量大,需进矿车装车出渣,劳动强度大,工期进度慢,工作效率低。

图3 倒回架工艺及支护方法

2.2 双掩护架倒回支架方案

采用倒出架时,顶板压力集中向下方转移,给抽架工作带来不便,为此采用双掩护架方法倒出架。

采用双掩护架倒出架,增大了出架时顶板的支护面积,增强了出架空间顶板的支护效果,在出架时,加快了抽支架的速度,保证了出5架,装5架的正规循环,缩短了搬家工期。

双掩护架迈步交替前移,增强了出架处顶板的临时支护,采空区侧掩护架前移后,使采空区侧顶板及时跨落,避免顶板支护,顶板压力提前释放,减少对未回支架的压力,有利于顶板管理和通风顺畅,确保了出架安全。

采用双掩护架倒出架,采用在掩护架后每5m打一个木垛的办法支护维护通风道,采空区侧采用4棚钢梁临时支护抽架空间,相比以往一架掩护架打二排木垛支护,省下采空区侧一排木垛及老塘侧5根点柱,减少了空间维护支护材料的投入,节约了材料费。减少了出架空间的维护工作量,优化工作环境,降低了职工的劳动强度,提高了抽支架及维护空间的工效,提高了工作效益。

3 支架回撤工艺及步骤

3.1 采面出架空间的支护方案

当采面推至距终采线11m处时,采用10m×1.2m卷网进行上网上绳,第一、二排网为单层,接着上双层网。网与网左右搭接0.3m,上下搭接0.2m。第一排单网边缘上引绳,第一排双网中部时开始上第一根绳,绳距0.6m。当单层网落地被采空区矸石压实一排后,停止拉架,准备做出架空间。

为了便于采面顺利出架,根据支架最低高度及出架时抹弯半径,要求采面终采时底板平整,支架梁端至煤壁的出架空间净高3.3m,净宽2.4m,确保出架畅通。出架空间顶板支护,顶锚网采用10m×1.2m卷网,锚杆采用Φ20mm×2200mm高强锚杆;锚杆眼的布置,采用平行的布置方式,眼间距750mm、排距800mm,与顶板倾角90°,即迎向工作面机巷垂直顶板,第一排眼距支架梁端300±50mm,垂直顶板迎向工作面采空区侧,最后一排锚杆眼倾向工作面煤壁80°±5°的倾角。确保所有锚杆的施工质量。共施工三排,其中锚杆间、排距误差不超过±50mm。出架空间的中间位置打一排Φ20mm×4500mm长的锚索加强支护,隔一架打一个。出架空间帮锚支护:煤壁挂单网,打帮锚采用Φ20mm×2200mm高强锚杆护好煤壁,锚杆间距1.0m、排距1.0m,第一排距顶板不大于0.5m。然后在顶板压力大易片帮处,用圆木打贴帮柱或液压单体柱站戴帽点柱。

3.2 构造带处出架空间的支护

临近断层处,在采面出架空间的支护基础上,加强11#—20#支架托煤处的支护强度,采面采用注马丽散加固控制煤壁顶板支护。注浆材料为化学加固材料马丽散N。注浆孔布置在采面与顶板呈15°夹角,注浆孔深3m,孔间距3m,封孔器布置在距离孔口1.5m处。单孔注浆量控制在40桶左右。通过采取注马丽散,避免了煤壁片帮和掉顶现象,保证了顶板的完整。

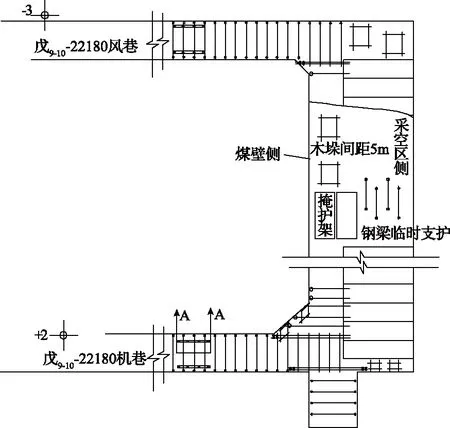

在采面上网做出架空间时,1#—20#支架采用支架前梁穿棚子配合锚杆、锚索支护。采用3.5m长钢梁一头放在支架顶梁上并升紧支架,另一头伸入煤壁侧站3.5m单体柱。每架站二棚钢梁支护顶板,钢梁出架空间净宽2.4m。

采面1#—20#支架回收时,对掩护架后空间维护,钢梁不回收,采用打木垛上方配合二根倾向3.5m的钢梁,托住原有钢梁。木垛之间的空当处,配合点柱支护。将煤壁侧单体柱进行回收。根据现场顶板破碎情况,适当调整木垛间距。老塘侧打4棚倾向钢梁棚迈步临时支护。

3.3 双掩护架及通风道维护

当采面设备基本回撤完毕,开始对全采面进行清理,回收液压支架,采取从机尾往机头回撤的方式回收支架。用双掩护架,先抽出机尾第二架基本架,然后机尾将第1架和第3架抽出,做出架时的掩护架,并在三角区打四个木垛支护好出架空间,随支架回撤迈步前移。每出一架及时维护好采空区及出架空间的顶板,在掩护架后煤壁侧每5m打一个木垛,维护工作面顺通保证通风。采空区侧采用4棚钢梁迈步前移临时支护抽架空间的顶板。压力大顶板破碎时应适当加密木垛间距,确保有效支护出架空间,保证收尾期间的通风,如图4所示。

图4 戊9-10-22180采面收尾支护示意图

3.4 排运大吨位支架

支架重叠为23.7t,由于支架吨位大,重心靠前,往机头方向排运支架,支架头重脚轻易扎底,增加了排运绞车的负荷,存在安全隐患。为此,在排架过程中,采面每隔30架处增加一道平轮抬头滑子排运支架,有效地避免了支架架角扎底,提高了排运支架的速度,避免发生安全事故。

3.5 装车间处支架装车微调技术

传统的支架装车,支架排到装车平台后,在装车间四个角处挂四台手拉葫芦,调整支架的装车位置,费时费力。

采用新型回撤支架工艺装车时,在装车四个角处固定四根短单体柱代替手拉葫芦,支架拉到平板车上后,用液压单体柱对支架装车位置进行微调整。相比于传统装车技术更省时、省力、操作更安全。

4 管理创新实践

强化安全生产质量标准化。要求施工及监管责任人逐级验收轨道铺设质量及设备完好情况,践行“掉道就是事故”理念,源头管控,防患未然,本次回收自始至终未出现一起掉道事故。

强化责任意识。对各类车辆装车后的刹车、超高、超宽等问题,严格执行区域负责,交接签字制度,凡是不符合措施规定的装车标准的车辆,在交接时可以拒绝提运设备,有效杜绝了刹车,装车不合格出现的问题和隐患。

5 效果及经济分析

在支架回收期间,避免了发生顶板事故和人身伤害事故,确保了安全回收。受构造影响终采位置的选择,杜绝了资源的浪费。

1)合理选择终采位置,避免造成资源浪费。工作面向前推进10m,按照每天960t产量,原煤生产创收400万元。机头推进正好位于断层的上盘,顶板较完整,利于机头做抹角、绞车硐室,装车间位置条件也较好。

2)降低木料成本投入,增加最大收益。工作面通风道路维护打一排间隔5m木垛维护,可节省一排44个支护木垛,约2200根道木,及采空区圆木点柱的支护,节约圆木900根。节约木料投入成本13万元。采用倒出架,设备走机巷外运,相比走风巷回收,运输巷道的拉底扩修量减少。

3)减少人员投入,缩短搬家工期。采用倒回支架工艺时,机巷50m需要拉底,通过渣走机巷带式输送机外运,出渣方便,增大了出架空间临时支护面积,加快了抽支架的速度,保证了出5架,装5架的正规循环,每天抽15人,用时10d完成。采用正回支架,从片盘A点至B点巷道需扩帮拉底,出渣不便,扩修工作量大,每班抽20人,需20完成。采用倒回支架巷道扩修降低工资投入约70万元。

4)采用双掩护倒回撤支架方案,从具备回收条件开始共耗时20d,提前了搬家的工期10d,实现了工作面的安全快速高效回收。为井下大型支架的回收积累了宝贵经验。