基于RAC风险评价法的化工企业风险评估研究

2019-05-28赵家程

赵家程

(中海油天津化工研究设计院有限公司,天津 300131)

近年来,石油化工行业事故频发,造成严重的人员伤亡和社会影响,特别是江苏响水天嘉宜化工厂爆炸,给当地造成严重社会影响。石油化工产品具有易燃、易爆、易蒸发、易渗漏的特性。石油化工行业使用大量石油化工原料,其作业场所存在大量的可燃物,致使作业场所存在火灾、爆炸。针对石油化工不同事故种类及特点,识别存在的危险因素,确定可能发生的事故类别、事故发生的可能性和严重程度,可以有效减少事故发生的概率和降低事故的影响范围。

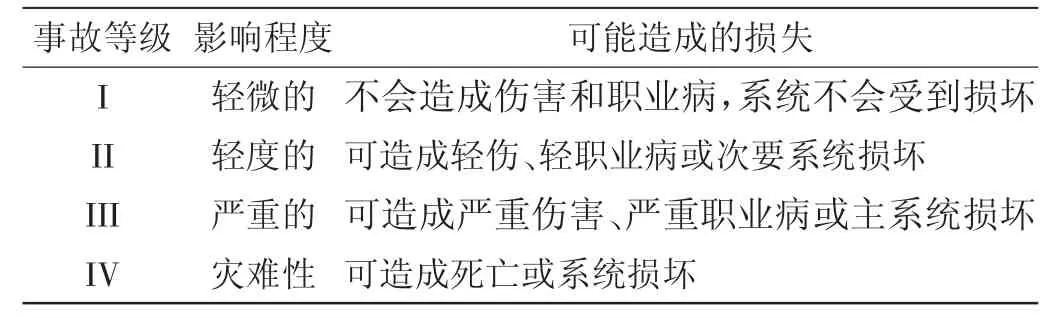

表1 危险严重度等级划分Table 1 Hazard severity classification

1 风险评估的原理

风险指数矩阵评价法(RAC)目的是为了确定消除或控制工艺设备设施的风险所采取的措施,建立确定系统所含风险的风险评价模型,以便使决策者正确了解到风险的大小及为把该风险降低到可接受水平所要付出的代价。在风险评价方法中,即用危险的可能性和严重性来表征危险的特性,进而建立起相应的评价矩阵。

风险评估考虑导致风险的原因和风险事件的后果及其发生的可能性、影响后果和可能性的因素,不同风险及其风险源的相互关系以及风险的其他特性,还考虑控制措施是否存在及其有效性。

RAC有两个风险因素等级,即危险严重性(S) 和危险可能性(P),风险指数C=S×P。

1.1 危险严重性分级方法

划分危险等级的目的主要是划分轻重缓急,以采取相应的对策,提高系统的安全性。在取得可靠性数据的情况下,定型分级方法按故障类型对子系统或系统影响的严重程度分为四个等级,见表1。

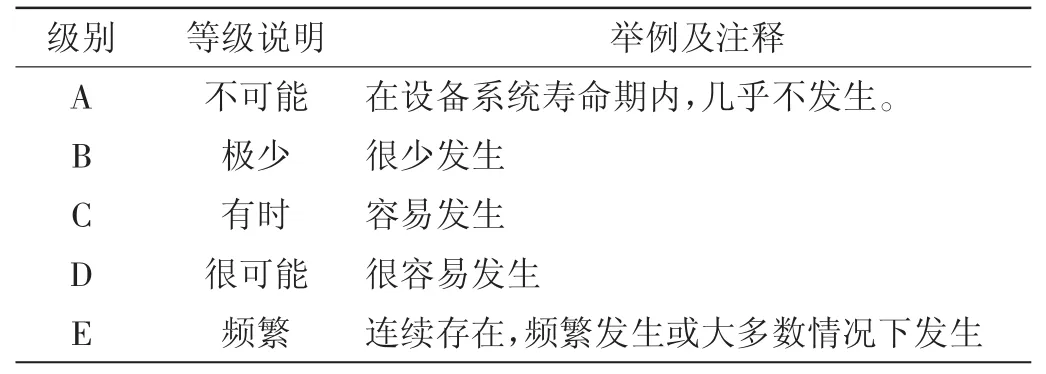

1.2 危险可能性分级方法

危险可能性等级一般按事故发生的概率划分为5个等级,即A(不可能)、B(极少)、C(有时)、D(很可能)、E(频繁)见表2。

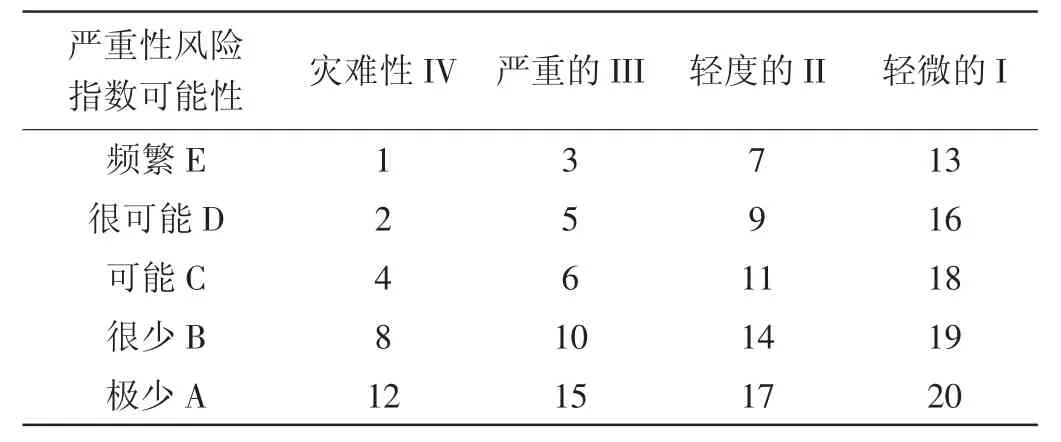

1.3 风险指数矩阵

表2 危险可能性等级划分Table 2 Hazard Probability classification

风险指数矩阵法将危险的可能性划分为五级、严重性划分为四级,按可能性与严重性两个因素建立一个二维矩阵,矩阵的每一个元素都对应一个可能性和严重性等级,以一个数值或代码表示,称为“风险评价指数”,用来表示风险的大小,见表3。

表3 风险评价指数Table 3 risk assessment index

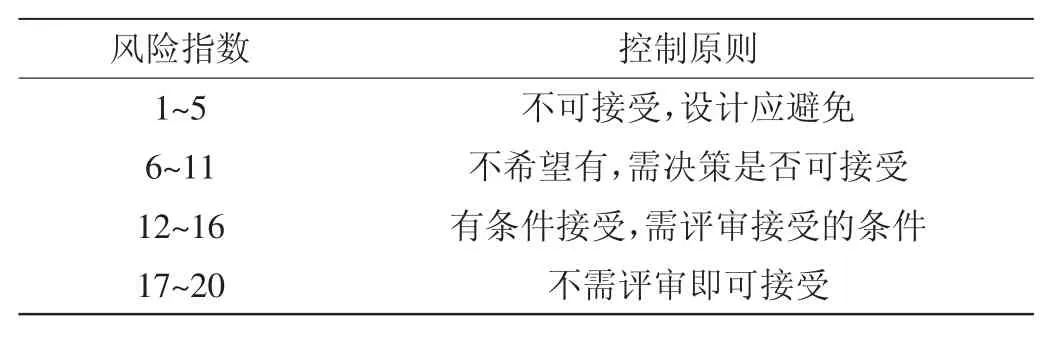

1.4 风险指数控制原则

列出风险指数对应的控制原则,为企业事故风险划分提供参考依据,见表4。

图4 风险指数控制原则Table 4 risk index control principle

2 实用举例

2.1 危险因素分析

根据GB 6441-1986《企业职工伤亡事故分类标准》和GB/T 13861-2009《生产过程危险和有害因素分类与代码》,对企业可能出现的危害因素进行辨识分析。

1) 火灾爆炸

企业生产过程使用丙酮、甲醇、乙醇、异丙醇、丙烯酸、环氧氯丙烷、盐酸等危险化学品。这些易燃液体在生产和运输过程中,若设备、包装物等有缺陷,安全防护装置失效、操作失误等可导致易燃液体泄漏外逸,其蒸气与空气混合形成爆炸性混合物,遇点火源 (明火、电气火花、机械火花、静电、雷电火花等)有可能发生燃烧、爆炸。

2) 中毒窒息

企业生产所使用的化学品中,环氧氯丙烷具有高度毒性危害,甲醇、盐酸、丙烯酸等具有中度毒性危害,异丙醇等具有轻度毒性危害。上述物质中的液体物料一旦泄漏,会对人员的眼睛、皮肤、呼吸道产生刺激。在配料时,若有粉尘逸出,接触高浓度过硫酸铵等粉状原料,也会刺激人的眼睛、皮肤和呼吸系统,甚至会导致中毒。污水处理设施清污作业时,污泥池可能会聚集的硫化氢气体,人员若未佩戴防护设施或未严格执行操作规程,可能导致硫化氢中毒。

3) 化学灼伤

盐酸、丙烯酸是酸性腐蚀品,这些物料如在储存过程中操作失误或个体防护不当,致使液体喷洒溅及人身,会腐蚀人的皮肤、眼睛,造成化学腐蚀灼伤。

4) 高温灼烫

生产过程多处应用高温蒸气加热、电加热、导热油加热,若所使用的设备、管道在制造材质、安装、使用上有缺陷,造成蒸汽、导热油泄漏、喷溢,人若躲闪不及会造成烫伤。另外所使用的加热油炉、烘箱等设备,若保温、隔热不好,操作、防护失当,误触高温部位,也会造成烫伤。

5) 机械伤害

各种反应釜的传动搅拌装置、捏合机、挤条机、压片机、切条机、搓球机、固体加料器、板框压滤机及各类泵、风机等机械设备的外露运动部位,若无屏蔽、防护罩等防护措施或防护装置不完善,在作业人员触及运动部位时,可能发生绞、卷、夹击等机械伤害。

6) 起重伤害

电动单梁起重机等起重设备,如果因选购不当,制造、安装有缺陷或维护维修不及时,安全装置失灵,违章操作,相互配合不好等原因可能造成砸、压等起重伤害事故。

7) 高处坠落

2m以上高处操作平台及维修作业点,若所设扶梯、护栏不符合规范要求或损坏,作业人员在进行操作和维修时会有高处坠落的危险。

8) 车辆伤害

厂内运输原料、产成品的叉车等机动车辆,由于制动器、转向器、喇叭、灯光等安全装置失灵,路况欠挂,调度失当以及驾驶员违章操作等原因,可导致发生车辆伤害。

9) 触电

电气设备 (包括供配电及用电设备),线路、开关等在保护装置失灵或失效,绝缘破坏,接地不良等情况下,人触及漏电部位,可发生触电事故。

10) 物体打击

在检修维护时违反起重作业;违章操作或不慎,部件或工具在惯性力作用下飞出打击人体,有可能发生物体打击事故;高处检修如工具、零部件等放置不牢从高处掉落也可对人造成打击伤害。生产中用到起重机械,如果起重机械的钓钩无防脱设施,吊具有严重缺陷,或吊索选用不当,所吊重物脱落,可导致人员伤害;不按期进行检测,使其超期服役,也可导致人员伤害。

11) 淹溺

污水处理站的各种沉淀池、过滤池等,地下、半地下还是地上,均深2m以上 (或高),蓄水后如无防护栏杆、盖板等防护设施,操作人员作业时不慎坠入池中,可能造成淹溺事故。

2.2 可能性等级和严重性等级划分

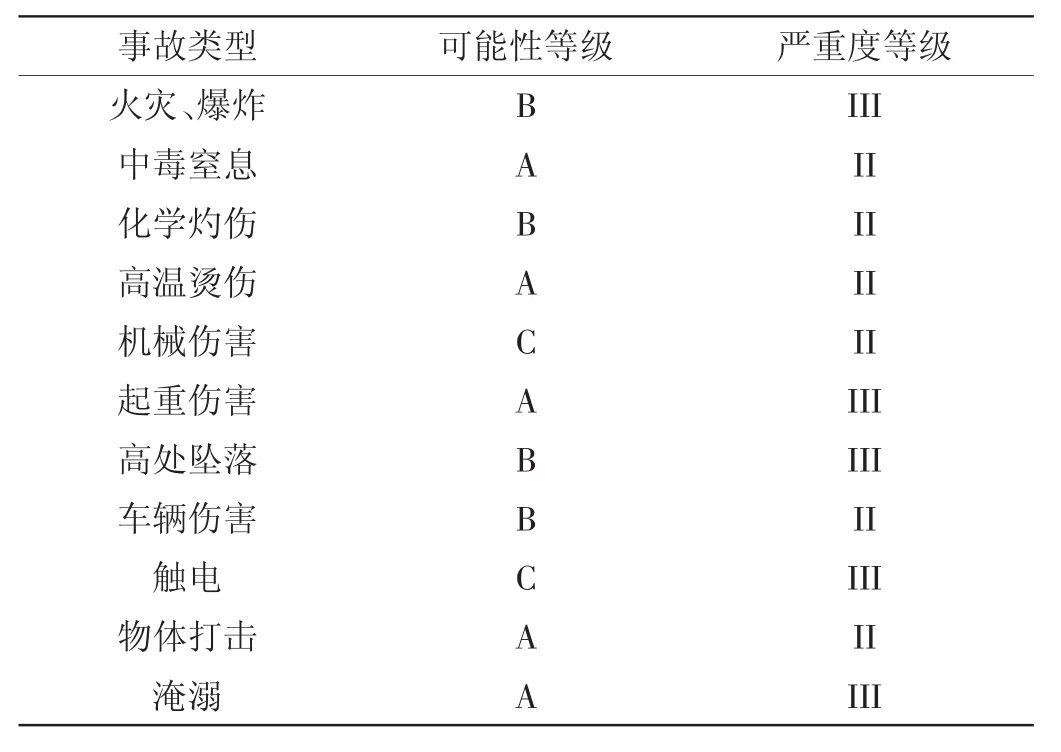

根据辨识的危险因素,采取专家讨论法确定企业各危险因素发展成事故的可能性等级和造成后果的严重度等级。见表5。

表5 危险可能性和严重度等级Table 5 risk possibility and severity level

2.3 事故风险划分

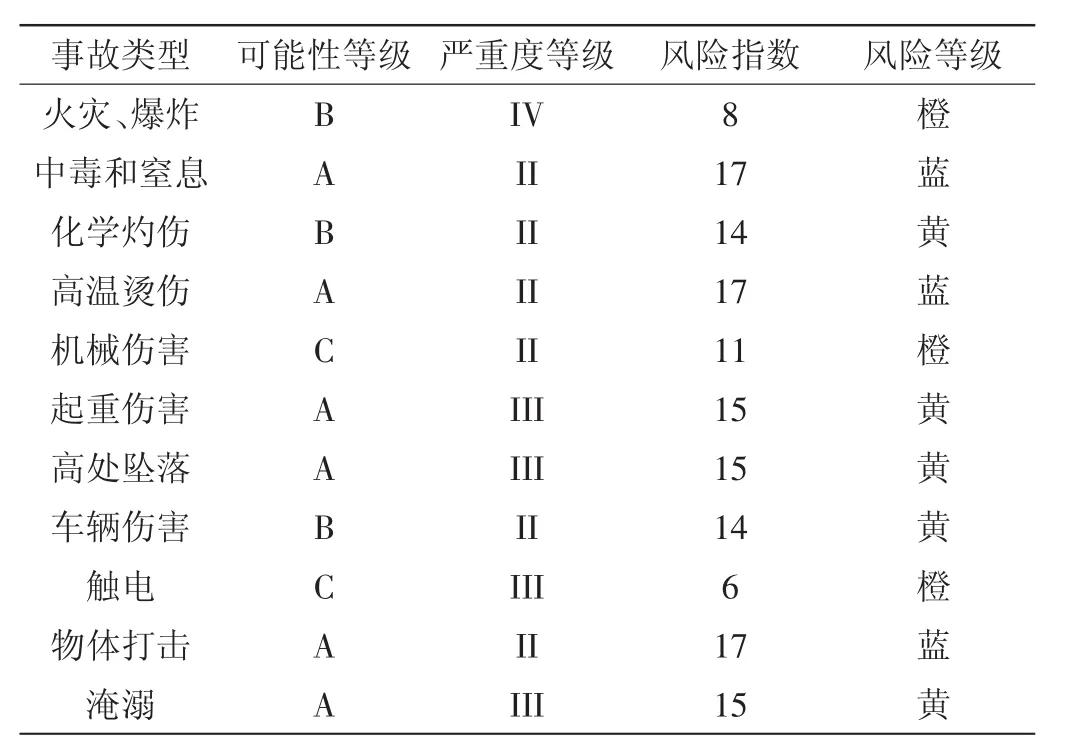

根据风险矩阵评价指数值,确定企业风险等级,按照风险评估准则分别确定事故风险“红、橙、黄、蓝”4个等级,其中,红色为最高级。见表6。

3 结论

通过辨识企业生产单元的危险有害因素的类别,定性评估化工生产装置单元发生事故的危险性等级和可能性等级,通过风险指数矩阵评价法确定企业事故风险级别,为企业的风险管理提供参考,有效指导化工企业实施防范事故的措施,预防重大安全生产事故的发生,保证生产设备的稳定运行。

表6 事故风险等级Table 6 accident risk level