提净式铃壳清理机清杂机理分析

2019-05-28■

■

〔北京中棉工程技术有限公司,北京100052〕

一、清花机与提净机

(一)清花机

清花机是一个广义概念,是指清理籽棉中杂质的一系列设备的统称,即籽棉清理机。其中的典型代表就是刺钉辊筒与圆弧隔条栅组成的多辊筒式清花机,其基本功能是对籽棉进行开松、清理棉瓣表面附着的叶屑、泥沙等细小杂质。这种清花机基本可以满足手摘棉的清理要求。如图1所示。

(二)提净机

提净机是清花机中的系列产品之一,主要有两种,一是利用高速旋转的锯齿辊筒(U型齿条辊筒)的抛掷作用通过惯性离心力将籽棉中的棉铃、棉壳、棉秆、僵瓣等杂质进行分离,即抛掷式剥铃机;二是擦拭式提净机,利用钢丝刷的擦拭抖动结合惯性离心力的作用,使高速旋转的锯齿辊筒(U型齿条辊筒)上的籽棉与杂质分离,也称为提净式籽棉清理机、锯齿辊筒式籽棉清理机,包括提净式喂花机、除铃壳机、除棉秆机绿叶机、清铃机等,是随着机采棉的发展而研制的特种配套设备。如图2所示。为了适应机采棉清理要求又研制了刺钉辊筒与齿条辊筒两者相结合的多功能籽棉清理机,例如倾斜回收式籽棉清理机。

图1 倾斜式籽棉清理机

图2 提净式籽棉清理机

二、提净式籽棉清理机的工作原理

目前,国内外机采棉生产线必配的铃壳秆清理设备,主流产品是提净式籽棉清理机或清铃机。其结构原理大同小异,由喂花辊、开松辊、齿条辊、钢丝刷、除尘棒或隔条栅、刷棉辊等构成。整机一般分为两大单元,上部为清铃壳单元,下部为清棉秆单元,两者互相关联,并设有回收辊对齿条辊分离杂质时夹带的单粒籽棉做进一步提净(回收),形成了多通道多级清理和多级回收模式。提净式籽棉清理机是对美国20世纪八九十年代技术的引进、吸收和发展,主要有单抛掷锯筒式和双抛掷锯筒式,两者都具备钢丝刷、U形齿条辊、回收辊,其实质都属于擦拭式提净原理。下面结合(图3、图4)谈谈基本工作原理。

图3 单抛掷锯筒式除棉秆机

图4 双抛掷锯筒式除棉秆机

籽棉通过喂花辊、开松辊、淌棉道均匀地下落到高速旋转的U形齿条辊表面,随着齿条辊的转动到固定的钢丝刷位置时,由于钢丝刷具有一定的弹性,受阻滞的籽棉被钢丝刷抹压在锯齿上,使籽棉形成较薄的棉层被锯齿稳稳的钩住。同时,刷条的端部深入棉层内进行擦拭和梳理,其变形过程阻挡并拨落棉铃、棉壳、棉秆、僵瓣等大颗粒杂质。剩下的棉叶、泥沙、不孕籽、小花头等小颗粒杂质受到惯性离心力的作用和除尘棒隔条栅的撞击作用被分离,靠重力排落后经排杂绞龙排出机外。上部的齿条辊起主要分离作用,下部的齿条辊对上部齿条辊排落的杂质中含有的少量籽棉起提净回收作用,即进一步分离残余杂质,两个齿条辊之间的刷棉辊将两个锯齿上的干净籽棉沿齿尖方向刷下来落入籽棉通道后可进入下道工序或也可选择进入二级提净单元后再进入下道工序。为了提高清杂效率,减少落棉损失,增加了除尘棒或隔条栅的数量,不仅可以排杂,而且可以起到托持籽棉运动的作用,使U形齿条辊在高速运转时既能提高清杂效率又能减少落棉损失。

三、杂质分离的机理分析

(一)向心力与离心力的关系

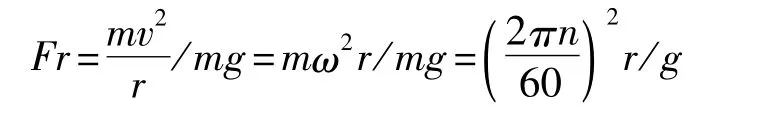

从提净式铃壳清理机工作原理可以看出,排杂过程分三个部分,一是固定的钢丝刷的剥离,二是齿条辊的抛掷,三是除尘棒或隔条栅的筛选。其中最关键的是齿条辊的高速运转所产生的惯性离心力的分离作用。那么影响分离效果的因素有哪些呢?根据运动力学的向心力和离心力原理分析,籽棉中的铃壳等杂质是被棉纤维包裹或缠绕后钩在锯齿上的,这种结合力束缚着杂质随齿条辊做圆周运动。相当于一个小球被一根绳子拴住后围绕一个中心点做圆周运动,绳子拉着小球产生了拉力,绳子受到的拉力就是向心力,而小球总是试图脱离绳子的束缚便产生了向外的拉力使绳子被拉紧,这就是惯性力,其实惯性离心力是一种假想力,一旦停止运转或绳子断开,离心力和向心力就都不复存在了。只有向心力才是真正的力,是可以通过测量得到的,所以在本议题中锯齿对棉纤维钩拉和杂质与纤维之间的摩擦力就如同拉紧的“绳子”,杂质就相当于“小球”,向外甩出的力恰好等于向心力,大小相等、方向相反,为此,可以按牛顿第三运动定律来理解。可见,向心力和离心力的计算公式是一样的,力的大小与杂质的质量、齿条辊的转速、半径有关,具体计算公式如下:

式中:m——质量,kg;

v——速度,m/s;

r——离心运动半径,m;

ω——旋转角速度,rad/s;

V——杂质的体积;

ρ——杂质的密度;

n——转速,r/min。

(二)杂质的分离因素

从上式中可知,惯性离心力的大小与杂质的质量或体积、密度、齿条辊的半径成正比,与齿条辊的转速或线速度的平方成正比,提高转速比加大半径更容易提高惯性离心力。杂质体积越大或密度越高、齿条辊运转速度越快、辊筒半径越大,则惯性离心力越大,杂质越容易被分离,被分离出的杂质沉降速度也会越快。齿条辊分离杂质的工作原理与洗衣机的甩干过程相同,为了便于衡量齿条辊离心分离性能,一般计算辊筒的相对离心力(Fr),即在离心力场的作用下,杂质所受离心力相当于地球重力的倍数,单位是重力加速度(g=9.806 65 m/s2),也叫分离因素,即相对离心力,计算公式如下:

例如:当齿条辊直径406 mm,转速340 r/min时,则分离因素:

显然,转速越高或旋转半径越大,此数值越大,分离杂质的能力越强,但数值过大,特别是加大齿条辊半径,齿条辊承受的应力越大,对齿条辊本身、轴承、轴承座等机械结构的强度要求越高。据有关资料介绍,高分离因素的离心分离机械均采用高转速和较小的转鼓直径,此时转鼓的应力较小。而做为籽棉清杂辊筒的分离因素值不宜过大,否则会加大排杂中的落棉量。分离因素值也可以理解成齿条辊的旋转可使杂质产生了26.24倍于杂质自身重量的离心力,正是凭借圆周运动赋予的这种能量使杂质脱离齿条辊。据美国棉花加工手册介绍,提净式籽棉清理机齿条辊运转的惯性离心力是杂质自身重量的25倍~35倍。当然被分离出来的杂质能否顺利到达指定位置,还涉及到杂质沉降系数问题,因为杂质在沉降过程中,还要克服空气的浮力及摩擦阻力。

(三)齿条辊的线速度

齿条辊的高速运转,籽棉在被锯齿的钩拉过程中,尽管钢丝刷对纤维没有握持力,但高速运转的锯齿要钩拉籽棉难免会割断少许纤维。大量的生产实践证明,由于齿条辊线速度越高,对纤维的损伤越大,未被锯齿直接钩拉或钩拉不紧的籽棉越容易脱落,落棉也会增多,因此,从保证纤维质量的角度看,应尽可能降低线速度。为了兼顾纤维质量、杂质分离性能、减少落棉损失,改进型的提净式铃壳清理机将早期的除杂刀改成了除尘棒或隔条栅,再通过两级齿条辊回收脱落到杂质中的单粒籽棉,这样既可以提高转速又可以减少落棉损失。多年的技术研究表明,改成除尘棒或隔条栅后,齿条辊的线速度可由原来的3.0 m/s提高到5 m/s~10 m/s,提高了清杂效率,而回收辊的线速度应控制在4.5 m/s以下。例如,主要抛掷齿条辊直径406 mm,转速340 r/min,则其线速度为7.23 m/s。回收辊直径350 mm,转速250 r/min,则其线速度为4.58 m/s。另外,为了刷净齿条辊上的籽棉,刷棉辊的线速度应是齿条辊线速度的1.5倍~2.0倍。

四、结论

综上所述,决定提净式铃壳清理机杂质分离能力的关键参数是U形齿条辊的角速度和旋转半径,重点研究U形齿条辊的最佳直径与转速,是保证纤维质量、提高清杂效率、降低籽棉损耗的最有效途径。