山寨煤矿大型液压支架快速安装技术

2019-05-28张斌斌

张斌斌

(山寨煤矿,甘肃 华亭 744100)

随着矿井开采深度的增加,矿压显现逐渐增强,原有的液压支架在支撑力等方面难以满足工作面需求,新支架外形参数方面将比原有的支架增长、增高、增重,由于受主运输井筒断面及绞车提升能力限制,新支架难以整架运输,为提高支架安装速度,确保矿井正常接续,通过对目前国内外液压支架的拆装及运输设备的研究现状进行分析,并在此基础上结合实际运输安装环境,根据山寨煤矿特有的地质条件,对支架解体参数、支架运输方式、开切眼断面、切眼上部车场断面及参数进行优化设计[1]。

1 工程概况

山寨煤矿11052工作面设计开采煤层为煤5层,该煤层倾角8°~9°,平均倾角8.5°,11052工作面走向长度475m,采用分层开采,11052为11051工作面下分层开采工作面。

2 支架快速安装方案

2.1 支架解体方案

受井筒断面及绞车提升能力限制,大型支架入井前先采取解体后运输,分装分运至组装位置,在支架组装硐室进行组装,然后运至11052开切眼进行安装。通过对井筒断面及采区巷道高度、宽度等参数分析,确定将普通支架解体为三部分,即底座、尾梁、顶盖;过渡架解体为四部分,即底座、尾梁、立柱、顶盖。

2.2 支架运输方案

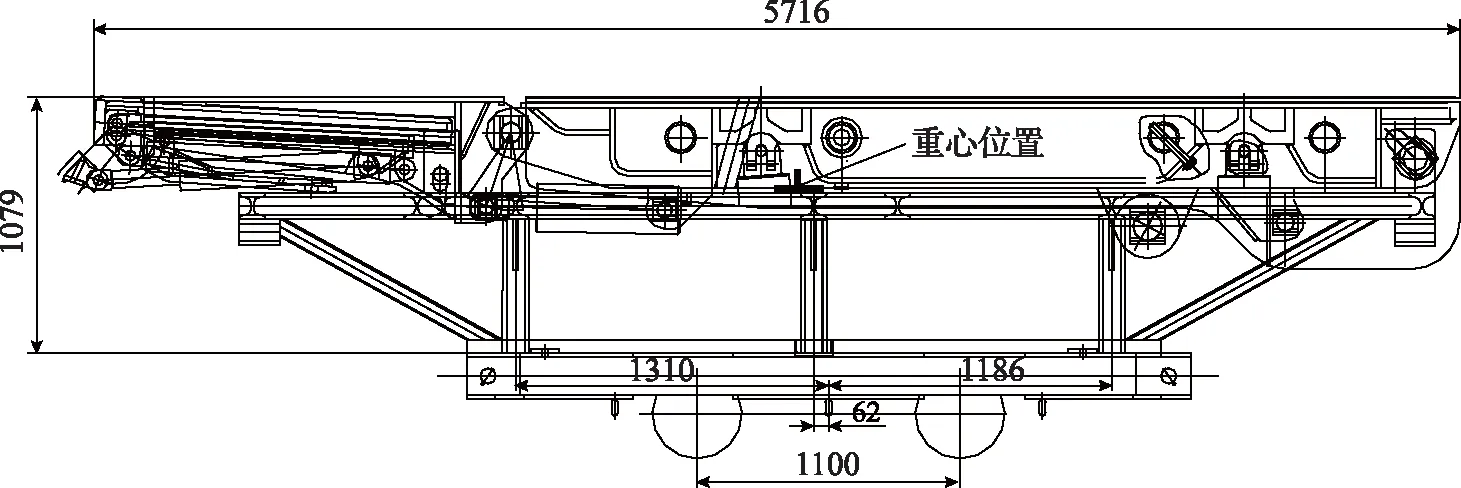

支架长7.4m,宽1.5m,重量为27t,支架解体后顶盖比平板车长,在倾斜巷道运输时存在绳头与平板车连接的问题,根据矿井倾斜巷道倾角及设备参数分析,满足支架顶盖运输时,支架顶盖需高于平板车0.5m,支架运输时绞车绳头与运输车顶盖末端不会接触,能确保支架顶盖运输安全,防止支架顶盖运输时翻车,根据支架参数研究设计了支架顶盖运输平台[2,3],解决了支架运输困难的问题。支架顶盖运输平台设计示意图如图1所示。

图1 支架顶盖装车平台示意图(mm)

2.3 大型液压支架快速安装方案

根据支架运输方式,结合矿井巷道布置情况及采区巷道分布情况,提出以下两种方案:①方案一,支架解体后分件运至1150车场进行组装,然后整架运至11052开切眼进行安装;②方案二,支架解体后运至11052开切眼进行组装,组装后进行安装。

现就两种方案进行比较,结果见表1。通过方案比较,结合采区巷道布置情况,方案二优于方案一,方案一需要人员较多,人员分布分散,作业点较多,且方案一不利于车辆调度,综合考虑,最终选择方案二。

3 快速安装关键技术

3.1 开切眼优化设计

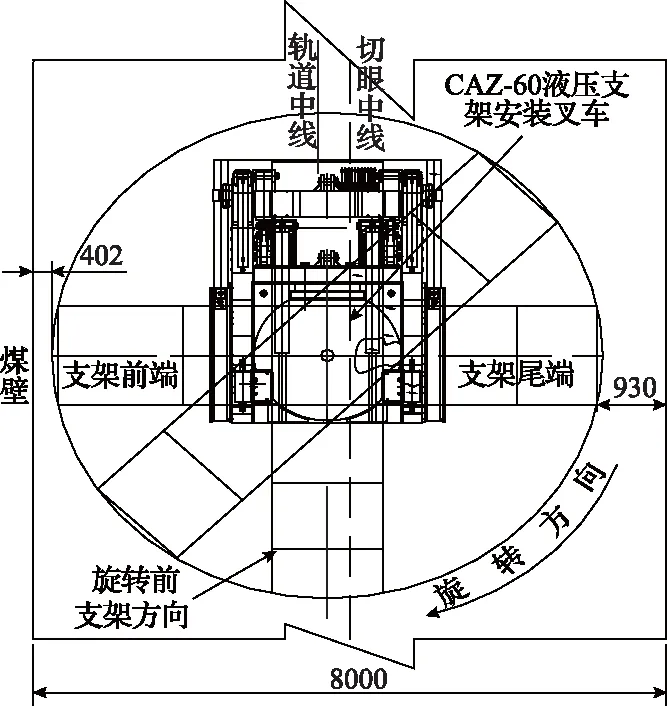

ZF10000/20/32H大型液压支架长7.4m,高2m,根据支架在安装叉车上面的位置关系,进行模拟调向,模拟调向示意图如图2所示。通过调向模拟图分析,切眼宽度需要达到8.0m才能满足支架在切眼顺利调向[4,5],根据支架高度,最终将切眼断面设计为高3.2m,净断面宽度为8.0m。

图2 支架切眼模拟调向示意图(mm)

按照初期设计,开切眼坡度为3°,支架安装期间,坡度平缓存在设备在切眼运输困难的问题,容易出现卡道,运输不畅,严重影响支架安装进度,为满足切眼顺利运输,在开切眼设计时将11052运输巷最后20m整体底板进行挖底,挖底量为1m,此时切眼坡度调整为5°,满足设备运输[6,7]。

3.2 切眼上部调度车场优化设计

通过分析开切眼上口巷道状况,结合设备运输距离及长度等参数,支架组装位置设计在11052开切眼距离煤壁10m处,采用液压支架起吊装置进行支架组装,根据设备安装要求,需要在切眼上部布置一个临时调度车场,实现支架连续运输,提高工作效率,通过分析,11052回风巷最后70m设计为大断面,巷道宽度由5m增加为6 m,然后在70m大断面巷道处铺设双轨道,安装渡线道岔,形成闭合车场[8]。

11052回风巷与原1104运输巷间留有6m煤柱,开切眼上口绞车硐室茬面距离十字道中心线距离不得小于10m,按照正常掘进将损坏煤柱,通过分析,在11052回风巷距离开切眼最后10m距离掘进时将巷道中线向下偏移2m,角度为11°,即在距离切眼上帮10m处转弯掘进,掘进10m后开始正常掘进。

上部车场示意图如图3所示。

图3 上部车场示意图(m)

3.3 支架运输方案

根据支架解体后的部件,对支架顶盖加工装车平台,由于11052工作面共安装93台普通架及5台过渡架,为满足支架顶盖运输需要,设计加工12辆支架顶盖运输平台;支架部件运输至二采区回风大巷无极绳绞车机头处,根据无极绳绞车运输能力,将支架顶盖与尾梁整体运输,然后运输支架底座,每天可节约6h。

3.4 支架快速安装技术

支架组装采用液压支架起吊装置,将支架尾梁及顶盖运输至支架组装硐室下方,利用液压支架起吊装置将支架顶盖与尾梁起吊后进行对位安装,利用切眼上部运输绞车将支架底座拉移至顶盖下方,进行对位安装,完善管路及其余部件,即完成支架组装工作。

支架安装时采用NC-20/30安装叉车[9,10],支架组装完成后,利用上口运输绞车将支架整体运输至切眼上口十字道位置,操作安装叉车使之与运输支架平板车平齐,开启回风巷末端安装的小绞车,慢速将支架和大平板一起拽拉到四角道岔处停稳,用木楔将大平板刹稳,再调整安装叉车与大平板车的位置,使安装叉车的前沿正对准大平板车的侧面,便于支架的二次卸装,即将支架从大平板车上滑移到安装叉车上;操作安装叉车左右两侧操纵阀组使安装叉车两侧防倒张紧装置的油缸伸出,采用双股18mm的钢丝绳围绕支架立柱缠绕一圈,钢丝绳绳头与安装叉车油缸连接,防止支架向下方倾倒,然后剪开捆绑支架的钢筋并卸下固定螺栓;操作左、右两侧操纵阀使推架装置的油缸前段的椭圆形拉块与液压支架的椭圆形孔连接好,收缩推拉缸,将液压支架拉上安装叉车,完成支架的卸车跟装车,再撤走平板车;操作安装叉车紧缩缸阀组,将液压支架固定在安装叉车上,开启30t安装绞车,缓慢将安装叉车向下移动2m,便于支架进行转向;操作转盘控制阀组,调整推拉缸配合转盘,使液压支架在安装叉车上逆时针旋转90°,此时支架头部朝下,尾梁朝绞车硐室方向。将液压支架与叉车横梁上的锁紧缸锁紧,将安装叉车的两个油缸牵引链挂在液压支架底座的吊装孔上;发送绞车开车信号,缓慢开启绞车,将支架运输至距支架安装位置5m处(即支架前梁距上一台安装好的支架顶盖1.0m处);操作安装叉车左右两侧阀组,调整升降板的高度,确保支架在此处能够顺利转向,操作安装叉车升降板转向阀组,使支架连同升降板顺时针旋转90°,此时支架前梁朝开切眼煤壁侧,尾梁朝切眼老塘侧;连接液压支架管路,操作阀组,使支架升起接顶,人员撤入安全区域后,由专人松开紧锁缸,推出推拉缸,将液压支架推下叉车,然后利用单体柱配合操作,将支架打移至安装位置,升起支架与顶部紧贴,伸出前探梁和侧护板,伸出推拉杆与前部输送机连接,即完成普通支架安装工艺。

3.5 上口3台过渡架快速安装技术

上口3台过渡架安装前回撤安装绞车、安装叉车、四角道岔,支架安装时采用插序的方式,即3号过渡架→5号过渡架→4号过渡架,过渡架组装采用液压支架起吊装置进行组装,安装前重新铺设轨道至4号过渡架安装位置正下方,在正上方打设起吊锚索,每个起吊点打设4根起吊锚索,采用4台10t倒链对3号过渡支架进行起吊卸车,然后利用单体柱将支架运移至3号过渡架安装位置。

5号过渡架运输至切眼上部车场后,利用上口14t绞车拉移至4号过渡架安装位置,利用4台10t倒链起吊的方式卸车,然后利用单体柱将5号支架向上口安装绞车硐室运移2m,留足4号支架安装位置。

4号过渡支架运至切眼上部车场后,利用上口14t绞车拉移至安装位置,利用4台10t倒链起吊的方式进行卸车,然后利用单体柱将支架进行调整至最终安装位置,待4号过渡架安装完成后将5号过渡架利用单体柱移至具体安装位置,完成支架安装。

4 结 论

1)通过实践,将支架解体后分件打运,解决了支架整架运输困难的问题,通过专用装车平台确保支架顶盖安全顺利运输。

2)切眼上部车场,解决了存车与倒车、支架组装与无极绳绞车运输并列的问题,上部车场设计为70m,采用闭合车场,支架组装与运输能够接替进行。

3)通过模拟分析优化后的开切眼设计,实现了支架顺利运输及调向,正常每天安装6台支架,最快一天安装9台支架,单班安装3台支架,实际比计划节约3d工期。