短时间工作发动机内弹道计算方法*

2019-05-28李春艳王立武林志远

李春艳,王立武,刘 沛,林志远

(1 中国航天科技集团有限公司第四研究院第41研究所,西安 710025;2 固体火箭发动机燃烧、热结构与内流场国防科技重点实验室,西安 710025)

0 引言

在导弹的级间分离环节,为提高分离可靠性,广泛采用短时间、大推力固体火箭发动机为分离提供动力[1]。此类固体发动机工作时间很短,一般小于1 s,在内弹道预示过程中存在几个难点:1)推进剂燃速较高,燃速偏差较大;2)标准发动机与全尺寸发动机燃速相关性不确定;3)在进行内弹道反算过程中,处理发动机的试车数据时,难以准确地确定推进剂的燃烧时间。短时间工作小型固体发动机的内弹道预示精度较低,不得不增加试验数量以摸清发动机的内弹道性能,增加了研制成本。

目前,关于固体发动机内弹道性能预示及分析的书籍[2-5]并不适用于短时间工作固体发动机的内弹道性能分析。文中建立了一种适用于短时间工作固体发动机的高精度内弹道计算方法,介绍了内弹道计算方法的理论模型,并通过预示内弹道性能与实测发动机试车数据的对比分析,阐明了该方法的适用性。

1 理论模型

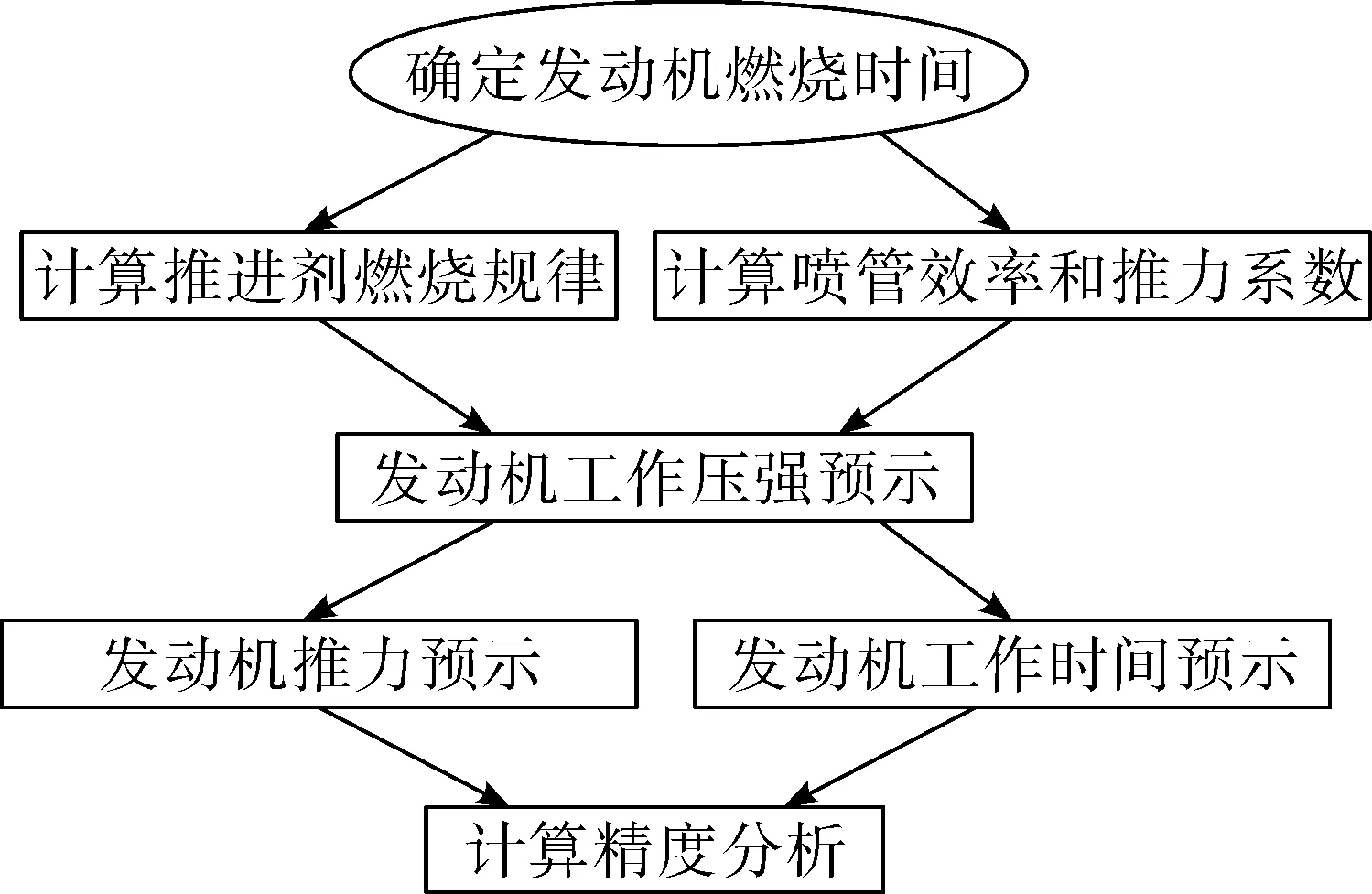

对短时间工作发动机影响最大的是燃烧时间,其次为燃速相关性和推进剂燃速偏差。短时间工作固体发动机内弹道计算的流程见图1,利用内弹道反算获得推进剂燃烧规律、喷管效率及推力系数随肉厚的变化关系,以此为基础进行内弹道性能计算,预示发动机的工作压强和推力,并进行计算精度分析。

1.1 发动机燃烧时间的确定

短时间工作发动机药柱肉厚较小、燃速较高,能否准确判断发动机燃烧时间直接影响内弹道计算的精度。根据大量实验分析,发动机燃烧时间压强冲量与工作时间压强冲量存在如下关系[1]:

(1)

式中:K为与发动机相关的试验修正系数;tb为发动机燃烧时间;ta为发动机工作时间;Pc为发动机试验工作压强。

发动机燃烧时间按照式(1)迭代求解,可以较为准确地确定发动机的燃烧时间,从而提高内弹道预示的精度。

图1 短时间工作小型固体发动机内弹道计算方法流程图

1.2 推进剂燃面计算

短时间工作发动机喷管喉部直径一般较小,发动机工作结束后喉部烧蚀极小,一般难以测量。因此,在进行内弹道燃面反算时认为喷管喉部直径不变,将喷管喉部直径的变化因素折合到推进剂的燃烧规律,按式(2)计算发动机工作过程中的推进剂燃烧规律,并采用最小二乘法获得多台发动机平均燃烧规律[6]。

(2)

式中:Ab为推进剂反算燃烧规律;Pc为燃烧室压强;At为喷管喉径;n为压强指数;ρ为推进剂密度;a为燃速系数;c为特征速度。

1.3 喷管效率和实际推力系数计算

根据小型固体发动机试车数据,利用式(3)计算喷管效率,利用式(4)计算实际推力系数。

(3)

(4)

式中:η为喷管效率;F为发动机实测推力;Cf为理论推力系数;Cfreal为实际推力系数。

1.4 发动机工作压强预示

对于短时间工作发动机,由于不考虑喷管喉部烧蚀,可以根据上述计算以及推进剂性能参数,按照内弹道计算公式(5)计算发动机的工作压强[2-4]。

(5)

1.5 发动机推力预示

发动机试车过程中,环境压强Pa为当地大气压强,存在一个使燃气完全膨胀的工作压强PL。短时间工作发动机工作压强较高,一般大于PL,但是在发动机工作上升段和下降段,存在工作压强小于PL的时间段,此时理论推力系数计算误差已失真。因此,为了提高内弹道预示精度,根据喷管扩张比计算公式(6),采用二分法迭代求解燃气处于完全膨胀状态下的工作压强PL,当预示压强Pc预示≥PL时,采用式(7)计算发动机的预示推力;当预示压强Pc预示 (6) F=η·Cf·Pc预示·At (7) F=Cfreal·Pc预示·At (8) 发动机工作压强和工作时间是一一对应的,可以通过燃面-肉厚将二者对应起来,从而可以得到压强-燃面-肉厚-时间的对应关系。计算过程中采用基于肉厚步长的算法,每个肉厚对应的发动机工作时间可以按式(9)和式(10)计算。 ti+1=ti+Δt (9) (10) 式中:ti为第i时刻发动机的工作时间;Δt为发动机第i+1时刻与第i时刻的工作时间差;Δw为发动机第i+1时刻与第i时刻之间的肉厚差;Pc,i为第i时刻发动机预示工作压强。 利用上述理论模型方法,采用Matlab软件编写了短时间工作小型固体发动机内弹道计算程序[7-8]。以某发动机试车结果为例,分析短时间工作小型固体发动机内弹道计算的精度。为了考核该内弹道计算方法的有效性,选择不同温度条件进行发动机试验,发动机试验过程的温度条件见表1。 图2给出了通过内弹道反算得到的喷管效率随已燃烧肉厚的变化曲线,可以看出:在发动机平衡段,喷管效率基本保持不变,但是在发动机工作初期及末段,喷管效率围绕某个值震荡。分析认为,在发动机平衡段,压强和推力较高、波动较小,故发动机在此段肉厚下计算喷管效率基本不变;在发动机工作初期及末段,压强和推力较低、波动较大,同时压强和推力测试存在不同步,导致发动机在此段肉厚下计算喷管效率存在震荡现象。 表1 发动机试验温度条件 图2 喷管效率随已燃烧肉厚的变化曲线 图3 理论推力系数随已燃烧肉厚的变化曲线 图3给出了内弹道反算得到的理论推力系数随已燃烧肉厚的变化曲线,可以看出:在发动机平衡段,理论推力系数基本为恒定值,当压强低于PL时,理论推力系数开始不断下降。分析认为,在发动机平衡段,工作压强较高,燃气处于完全膨胀或欠膨胀状态,理论推力系数基本为恒定值;当压强低于PL时,燃气处于过膨胀状态,理论推力系数不断下降。 图4和图5给出了20 ℃下压强、推力预示结果与实测结果对比曲线,可以看出,预示结果与实测结果吻合。 图4 20 ℃下预示压强与实测压强的对比曲线 图5 20 ℃下预示推力与实测推力的对比曲线 表2给出了不同温度下试验发动机的内弹道性能预示精度,可以看出:该内弹道计算方法的预示精度在±5%以内,可以为短时间工作发动机内弹道预示提供依据。 表2 内弹道性能预示精度 通过研究,得出以下结论: 1)建立了一种适用于短时间工作小型固体发动机的高精度内弹道计算方法,针对文中的算例,内弹道性能的预示精度在±5%以内,可以为短时间工作固体发动机的内弹道性能预示提供依据。 2)在发动机平衡段,喷管效率基本保持不变;在发动机工作初期及末段,喷管效率围绕某个值震荡,这是由于较低压强下压强和推力测试不同步引起的。 3)在发动机平衡段,理论推力系数基本为恒定值;当工作时间增加到一定值后,即压强低于燃气完全膨胀时工作压强PL后,理论推力系数开始不断下降。1.6 工作时间预示

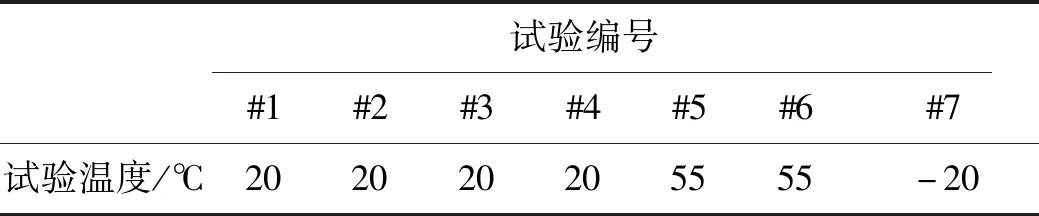

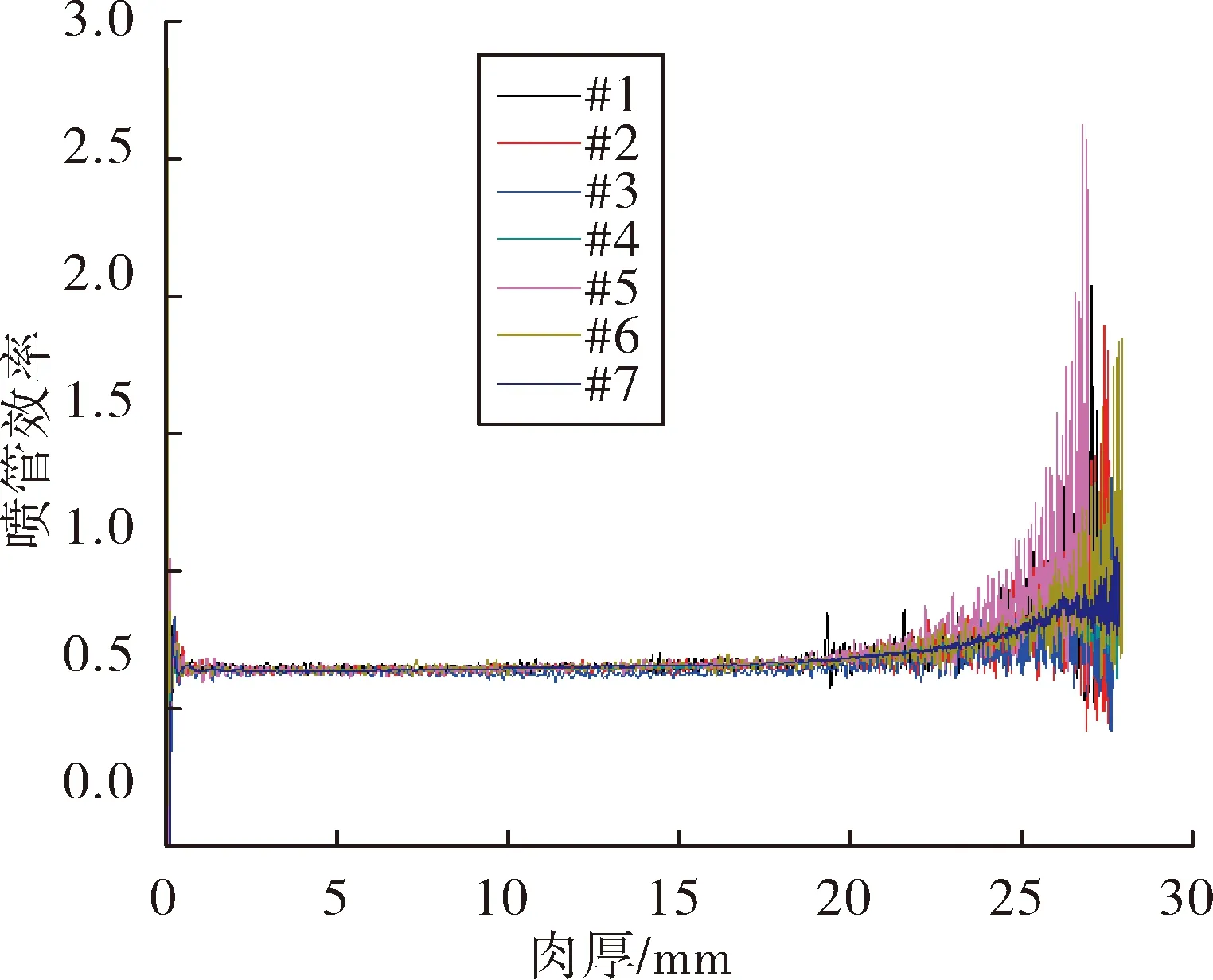

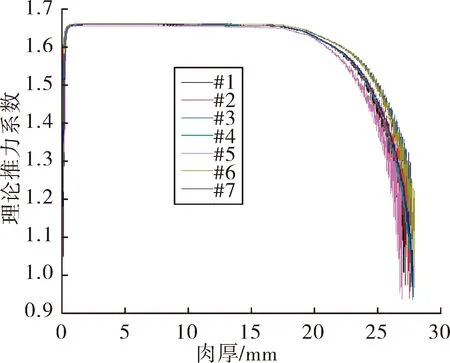

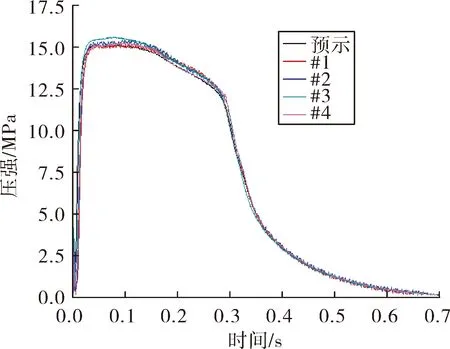

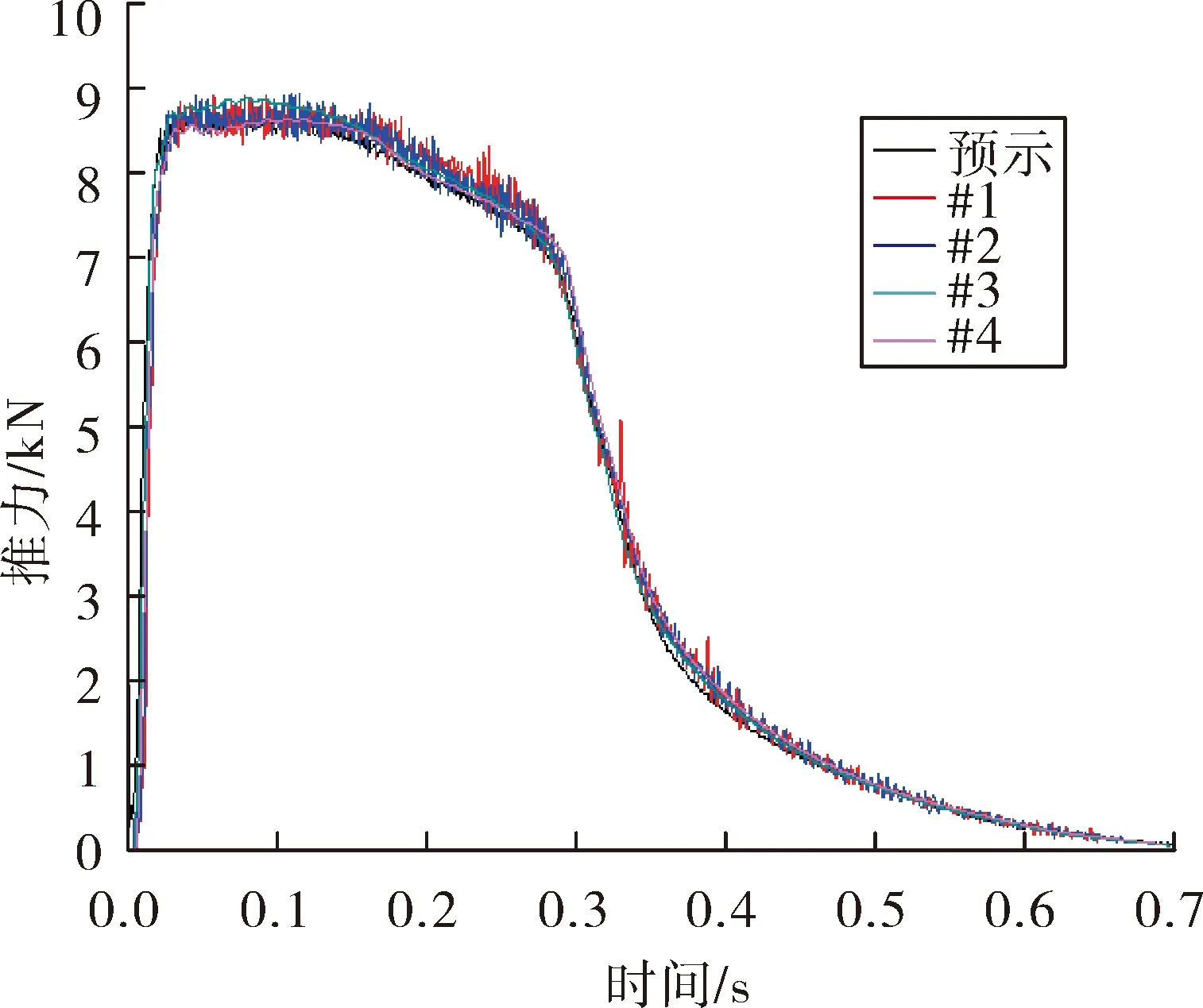

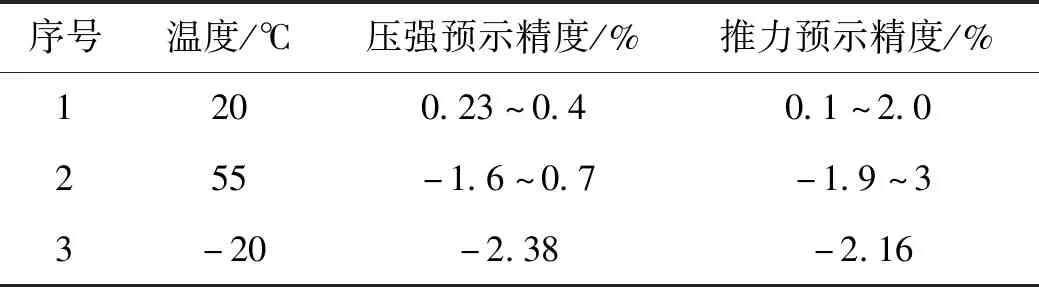

2 计算结果及分析

3 结论