底部端子元器件焊点热应力仿真分析与优化设计

2019-05-28胡形成

黄 凯, 胡形成, 李 冰, 刘 宇

(上海无线电设备研究所,上海201109)

0 引言

为实现无线电设备向小型化、轻量化、高性能方向发展,某产品选用方形扁平无引脚封装器件代替传统带引线的封装器件。该类器件采用四方扁平无引脚封装结构,具有较低的引线电阻和自感系数。由于底部设计了较大的散热焊盘,芯片具有良好的散热性能[1]。该类封装形式比较适用于无线电设备大功率类芯片。

无线电设备的使用环境温度范围宽,最高温度为60 ℃,最低温度-40 ℃。产品中运用了大量的方形扁平无引脚封装器件。该类器件体积小、引脚小、引脚间距小,有必要针对方形扁平无引脚封装器件在大温差环境下使用工况,开展焊点长期可靠性研究。

1 器件概述

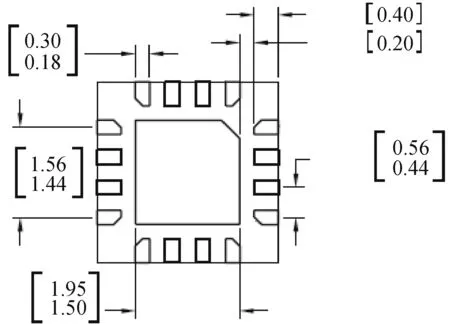

该器件为表面贴装器件,采用QFN 封装,外形尺寸:3 mm×3mm×1 mm。器件共有17个底部引脚,如图1所示。

图1 器件外形

图1中,器件的引脚间最小间距为0.2 mm。生产中使用高精密度激光模板进行焊膏刷印,采用成熟的回流焊工艺。

2 热应力仿真分析

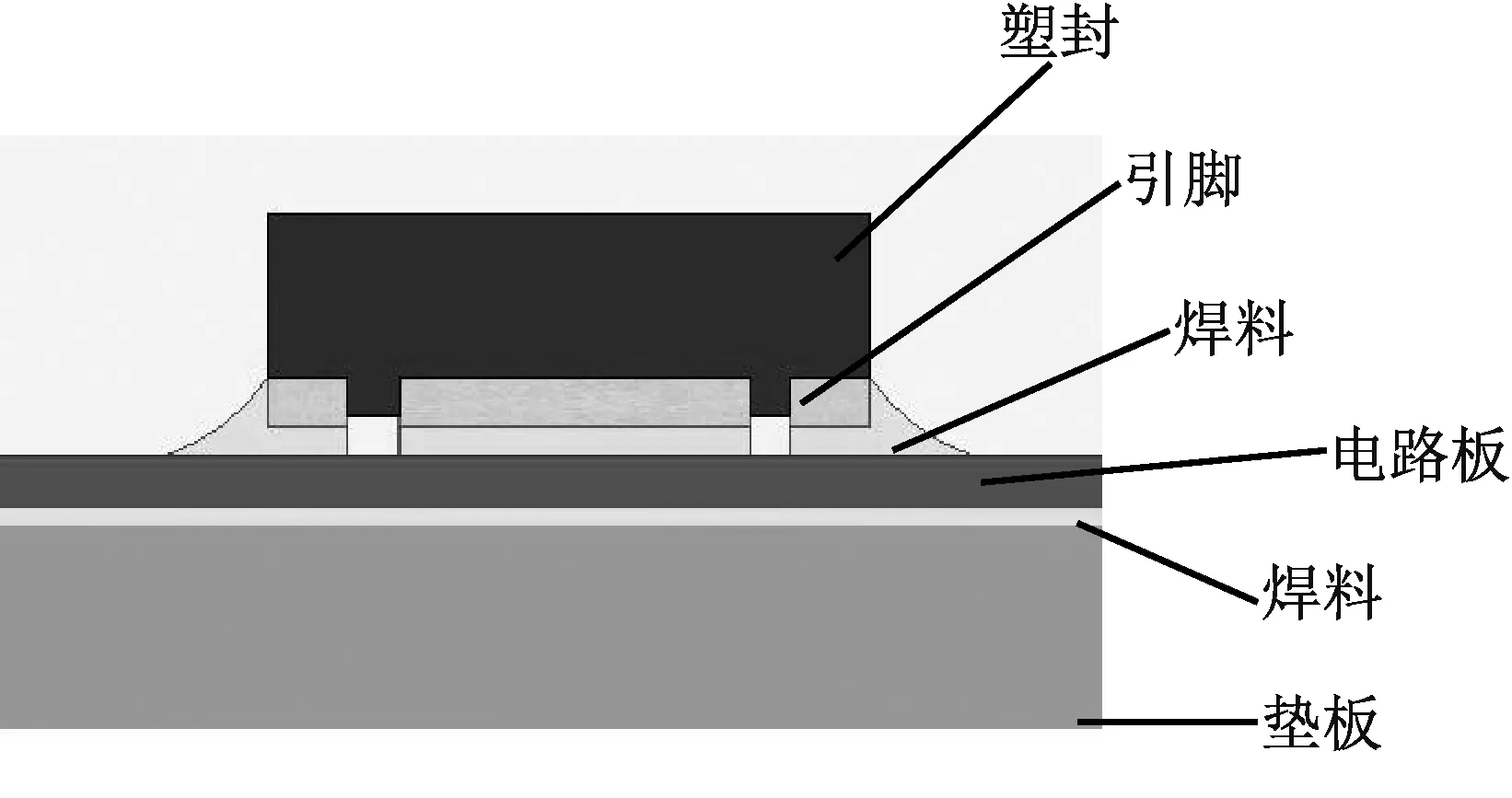

无线电设备电路板组件主要由垫板、焊料、电路板、芯片组成,其组成示意图如图2所示。

图2 电路板组件构成

图2中,垫板的材料为黄铜H62,焊料的材料为锡铅63Sn37Pb,电路板为IsoClad 917,引脚为铜合金铜合金Cu194,塑封为由86.9%的SiO212.8%的环氧和苯酚树脂组成的化合物。

各组成部分的材料性能参数,如表1所示[2]。

表1 材料性能参数

表1中,电路板材IsoClad 917为各向异性材料,X、Y、Z三个方向的热膨胀系数均有差异。

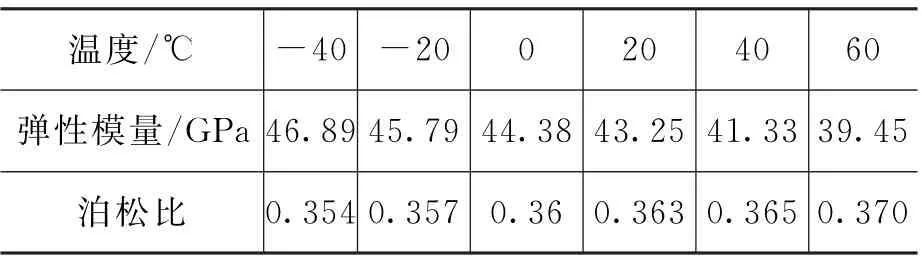

锡铅63Sn37Pb焊料的弹性模量和泊松比,如表2所示。

表2 焊料的力学特性

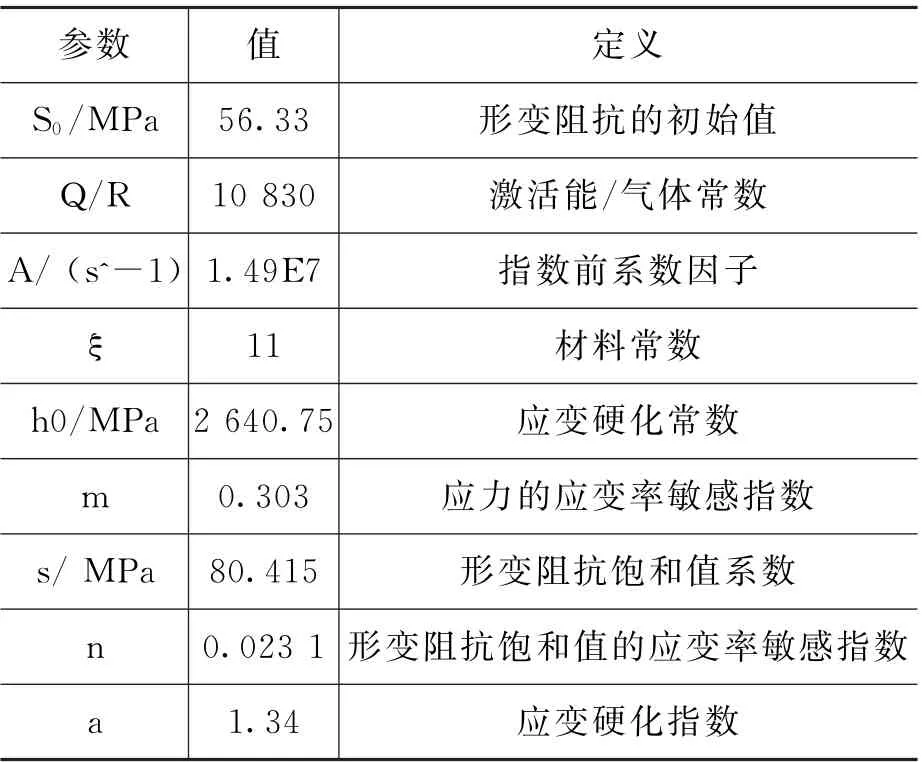

表2中,焊料随着温度的变化,相应的弹性模型和泊松比也有一定的变化。为了考虑锡铅63Sn37Pb焊料的蠕变特性,热力学仿真中建立Anand本构模型参数,如表3所示[3]。

本构方程有九个关键参数,能够比较准确的描述锡铅63Sn37Pb焊料的蠕变特性。

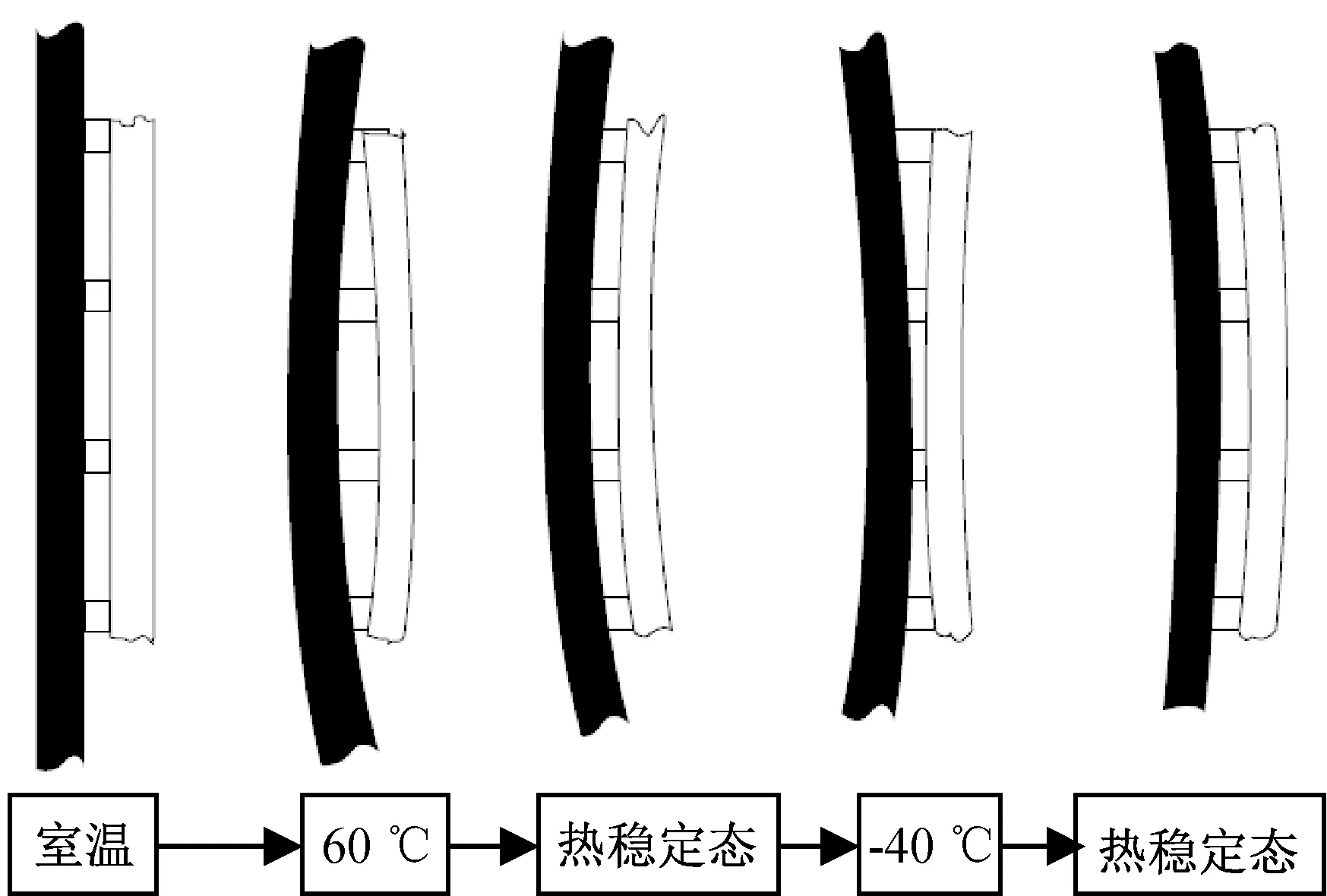

由于电路板组件中存在不同的材料,各材料的热膨胀系数不一致,在变化的温度场下(-40℃~+60℃),组件产生热变形,如图3所示。

图3中,随着温度变化,组件将发生翘曲变形。焊点作为连接微带板和器件引脚之间的材料,会产生热应力。

表3 焊料的Anand本构模型参数

图3 组件热变形

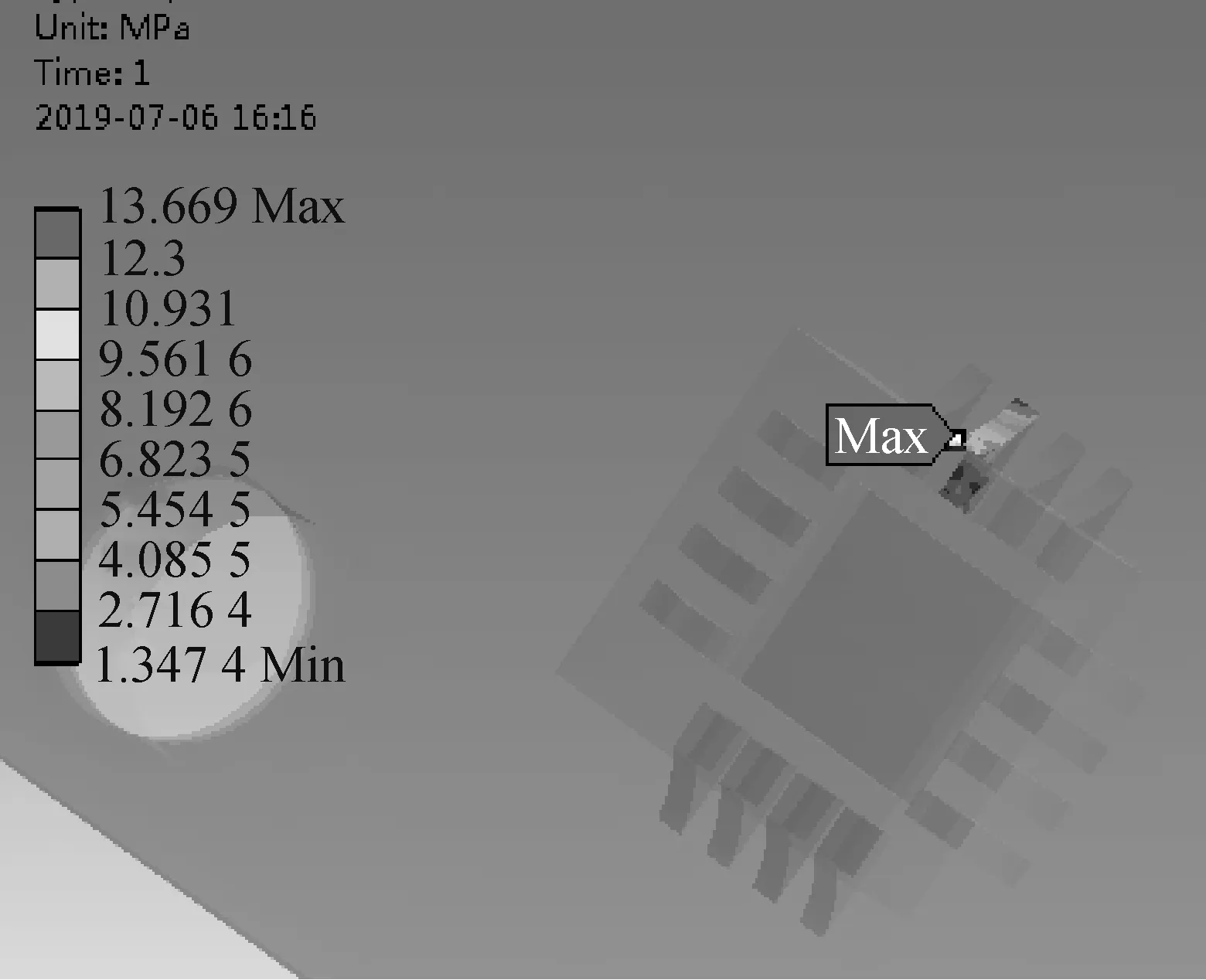

利用有限元软件Workbench,对器件焊点进行高温60 ℃热应力仿真,计算焊点热应力如图4所示。

图4 高温下焊点热应力

图4中,焊点处最大冯米斯应力为13.6 MPa,小于焊料许用强度41 MPa。

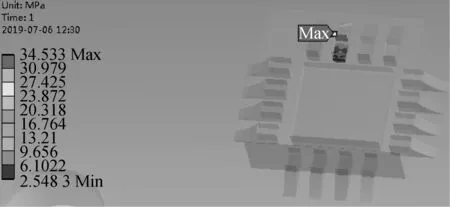

对器件焊点进行低温-40 ℃热应力仿真,计算器件焊点的热应力如图5所示。

图5 低温下焊点热应力

图5 中,焊点处最大冯米斯应力为34.5 MPa,小于焊料许用强度41 MPa。

经分析对比可知,器件引脚焊点在高低温下的应力情况如下:

a)焊点在高温60 ℃时的应力应变较小,密斯应力为13.6 MPa。

b)焊点在低温-40 ℃时的应力应变最大,密斯应力为34.5 MPa,接近焊料的许用强度;

由于低温-40 ℃时,焊点应变最大。根据文献[4],要确保锡铅63Sn37Pb焊点长期可靠,焊点的热应力不应大于2.75 MPa。根据对失效器件的有限元分析,失效焊点的应力远远大于文献要求,存在长期使用风险。

3 优化措施

焊点的应力主要由以下因素决定:

a)使用温度范围;

b)电路板、芯片、焊料热膨胀系数的匹配情况;

c)焊点的高度、形状。

经综合分析成本、成熟度和技术风险,采取优化电路板热膨胀系数的方案,达到芯片与电路板的热膨胀系数匹配的目的,减少焊点热应力。

标准IPC-7093-CN《底部端子元器件设计和组装工艺实施》指出“CTE 合理调整包括选择PCB或元器件的材料或材料组合来达到最佳CTE设计:对于耗散功率的主动元器件,最佳DCTE(CTE设计)是(1~3)ppm/℃(取决于耗散的功率),同时印制板具有较大CTE;对被动元器件来说,最佳DCTE 为0 ppm/°C。当然,由于组件有多种元器件,全面CTE最佳化不可能对所有元器件都达成”。

罗杰斯4350B 电路板的热膨胀系数(X10 Y12 Z31)与器件塑料封装的膨胀系数十分匹 配,X 方 向 相 差3 ppm/℃,Y 方 向 相 差1 ppm/℃,满足标准IPC-7093-CN《底部端子元器件设计和组装工艺实施》的要求。因此,开展选材优化,选用4350B材料制作电路板。经热应力仿真分析,焊点的最大热应力为2.35 MPa,满足设计需求。

4 验证试验

根据产品的特性和环境试验要求,参考IPCSM-785《表面贴装焊接连接加速可靠性测试指南》,开展优化措施的验证。

选取十套优化状态的电路板组件,依次开展应力筛选、加速可靠性测试和例行试验。应力筛选主要包括温度循环和随机振动,确保焊点制造合格。合格的焊点,才具备开展加速可靠性测试。

加速度试验条件根据设备的使用类型、最严酷的使用环境、典型的服务寿命和大约可接受的失效率确定。

加速可靠性测试的试验条件:

a)温度循环范围为-40 ℃~+60 ℃;

b)温度上升和下降速度为15 ℃/min;

c)高温和低温分别保持30 min。

d)每隔100个循环,观察焊点外貌,并进行通电功能测试;

e)1 000次温循后,开展例行试验。

随机抽取一套产品,开展例行试验,主要包含高温工作试验、低温工作试验、高温存储试验、低温存储试验、温度循环试验、加速度试验、发射冲击试验、基本冲击试验、公路运输试验、自主飞试验和湿热试验,经过例行试验后的焊点外观光滑、饱满,未见裂纹。电路板组件经加电测试,功能正常。

5 结论

底部端子封装器件焊点通过有限元仿真获取焊点热应力。通过选用与器件热膨胀系数匹配的电路板,可有效降低温度循环过程中焊点的热应力。优化后的产品经应力筛选、加速可靠性试验和例行试验验证,满足使用要求。