基于Moldflow的汽车配件热流道注塑方案对比

2019-05-24俞蓓

俞蓓

(安徽机电职业技术学院机械工程系, 安徽 芜湖 241002)

注塑产品凭借其优良的性能、较低的生产成本渐有替代传统金属制件之势,大量的注塑件应用于汽车配件制造中。这些汽车配件的尺寸越来越大,结构复杂,普通的冷流道注塑技术已经很难解决注塑时熔体流动不平衡、熔接痕数量多、熔接强度低、产品短射或翘曲等问题。为了确保零件注塑的成功率,通常在模具设计前需针对不同的工艺方案,应用Moldflow进行有限元建模分析。然后,根据产品成型方案比较结果,再对注塑方案进行优化和确认,最终提出合理的成型工艺参数及模具结构设计指导意见。这种方法可有效提高产品的成型效率,大幅降低模具设计与产品生产的成本[1]。本次研究将运用此方法,针对国内某大型客车配件生产,提出2套热流道注塑成型方案,并对其进行对比分析。

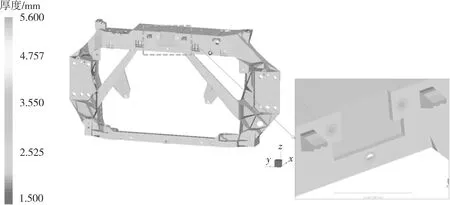

1 产品概述

产品系国内某大型客车的配件,尺寸较大,为1 120 mm×558 mm×107 mm;配件结构形状复杂,有连接装配要求,具有多处小孔、倒扣、凸台及沟槽等,模具结构设计时需要考虑镶件及斜顶的使用。产品整体壁厚为1.5~5.0 mm,局部壁厚达到5.6 mm,模具设计时需要重点考虑冷却水路的布置,加强其冷却性能[2]。图1所示为产品结构图。因为零件需要较高的力学性能,因此,生产材料选用SABIC公司的STAMAX 30YM240。该材料为30%玻纤增强PP,具有高刚性、高强度、耐老化、耐磨损的特点[3]。

2 浇注系统设计

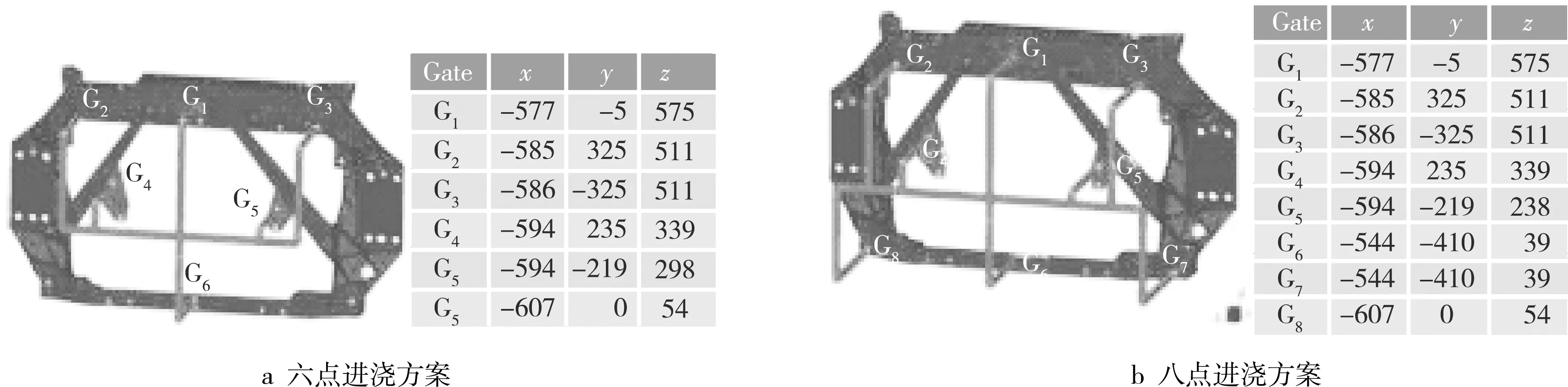

浇注系统是完成注塑成型的一系列通道,其布置、结构和尺寸对产品成型有很大影响。 根据这类大型汽车零部件的实际生产经验,对浇注系统进行了具体设计。考虑到零件的尺寸及结构,设计为“一模一腔”热流道注塑成型,配合使用针阀式喷嘴按设定的时间进行顺序注塑。图2所示为产品浇注方案。表1所示为针阀式喷嘴开启时间顺序。

环形管外径为22 mm,支管外径为22 mm,热嘴孔径为6 mm。考虑到浇口位置、浇口去除、熔体流动平衡及流程等因素,提出2种注塑成型工艺方案:六点进浇方案和八点进浇方案。按照六点进浇方案,浇口从产品上边框的左、中、右3处,中间边缘凸耳处及下边框中间处进行注塑;按照八点进浇方案,与六点进浇位置相似,另在产品下边框左、右两侧增设进浇点。利用Moldflow对其注塑填充过程及其翘曲情况进行对比分析。统一设定其模具温度为50 ℃,熔体温度为250 ℃,V/P转换为99%。

图1 产品结构图

图2 产品浇注方案

s

3 注塑成型填充对比

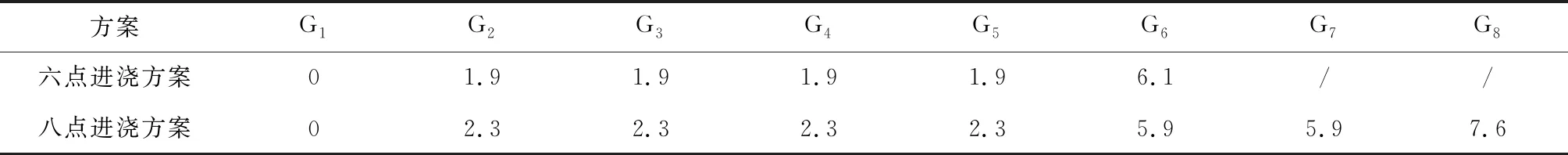

3.1 充型时间

产品的充型时间与生产效率直接相关,可以通过动态成型过程观察产品充型的平衡性及短射缺陷。图3所示为充型时间对比。六点进浇方案的充型时间为6.066 s,各浇口充填连续平稳,充填平衡,塑件无短射缺陷[4]。八点进浇方案充型时间为7.646 s。与六点进浇方案相比,八点进浇方案充填平衡,无短射缺陷[4],但充型时间却延长了1.58 s,约延长26%。由此可以看出,并不是浇口数量越多充型就越快。充型平衡时型腔充满的时间与浇口数量及其布置的位置有着紧密联系,只有设置合理,成型时间才会缩短,产品短射缺陷才可避免。

图3 充型时间对比

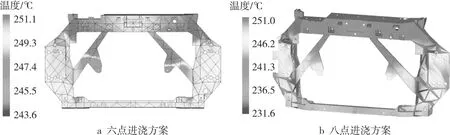

3.2 熔前温度

熔前温度是熔体在注塑时充型到达型腔内各个不同时间点所能达到的温度,型腔内各处的熔前温度应该基本一致,温差不能太大,通常温差不宜超过20 ℃。图4为熔前温度对比。六点进浇方案的熔前温度范围为243.6 ~ 251.1 ℃,八点进浇方案的熔前温度范围为231.6~251.0 ℃。两方案的熔前温差都小于推荐值(20 ℃),均满足注塑要求。但是,六点进浇时熔体的熔前温度温差为6.5 ℃,温差较小;八点进浇时熔体的熔前温差为19.4 ℃,温差较六点进浇时高出12.9 ℃。

图4 熔前温度对比

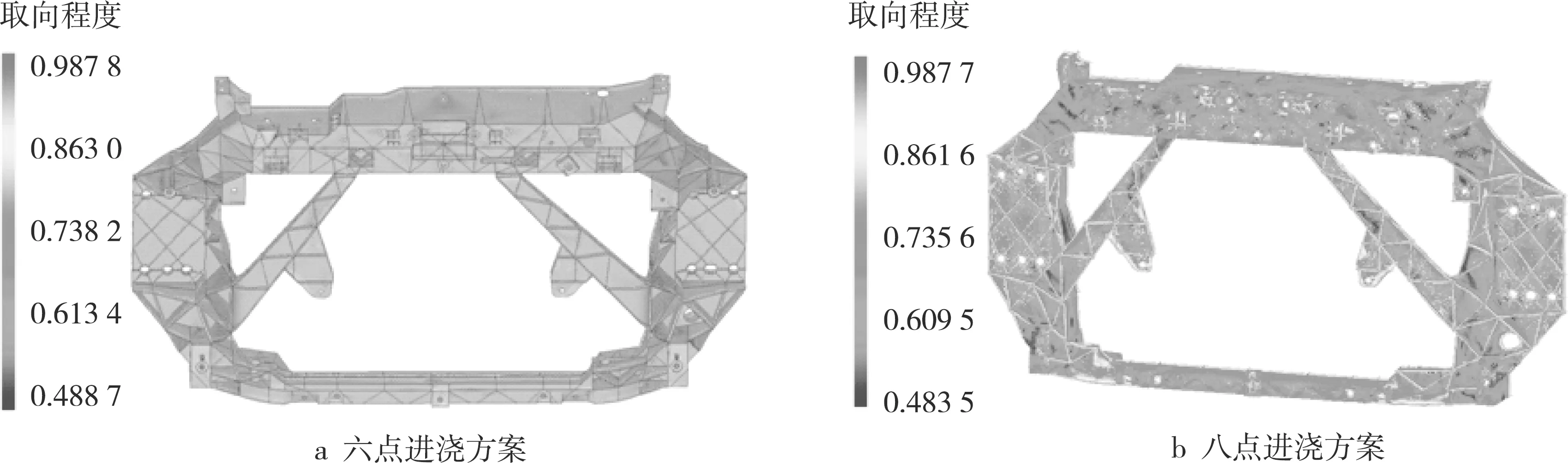

3.3 纤维取向分布

STAMAX 30YM240是汽车轻量化生产中应用较广泛的一种复合材料[5]。在注塑填充过程中流动形态非常复杂,并且在熔体流动期间可能在某个方向上发生取向。取向程度会影响产品的力学性能和翘曲变形效果。图5所示为纤维取向对比。六点进浇方案和八点进浇方案中产品的纤维取向十分相似,它们的取向程度都比较均匀平衡,产品大面积的平面区域取向程度较低,基本为0.6左右[6]。同时,产品边缘及加强筋的末端这些需要较高强度的地方处在模具分型面及型腔表面处,受料流的剪切作用明显,其纤维取向分布高度均衡,取向程度达到0.8以上,最高值接近1.0。

图5 纤维取向对比

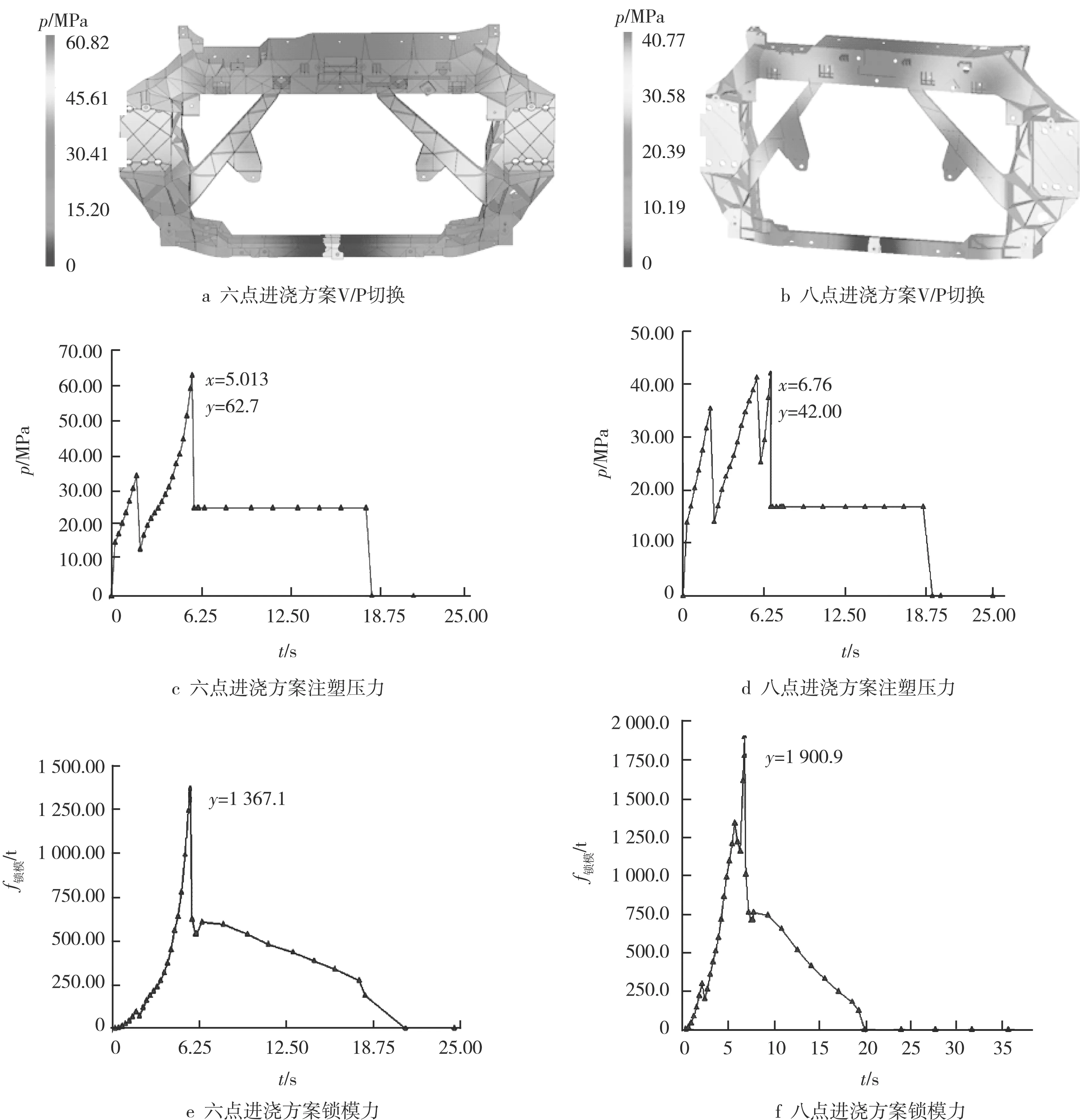

3.4 V/P转换、注塑压力及锁模力

V/P(速度/压力)转换显示了注塑过程中压力变化接近压力转换点时型腔所能达到的压力值。图6所示为V/P转换、注塑压力及锁模力对比。

六点进浇方案中,接近压力转换点99%时压力为60.82 MPa;八点进浇方案的压力比六点进浇方案有所降低,接近压力转换点99%时压力为40.77 MPa。注塑成型时的注塑压力反映了产品注塑时熔体流动的平衡性。六点进浇方案中,5.013 s时注塑压力达到峰值62.7 MPa,随后进行13.000 s的保压,需要锁模力1 367.1 t。

八点进浇方案显示,6.767 s时注塑压力达到峰值42.0 MPa,随后进行13.000 s的保压,需要锁模力1 900.9 t。注塑压力小,表明熔体充型相对平衡,产品出现缺陷的概率会大大降低。由此可见,八点进浇方案虽然对注塑机锁模力的要求较高,但却有利于产品成型。

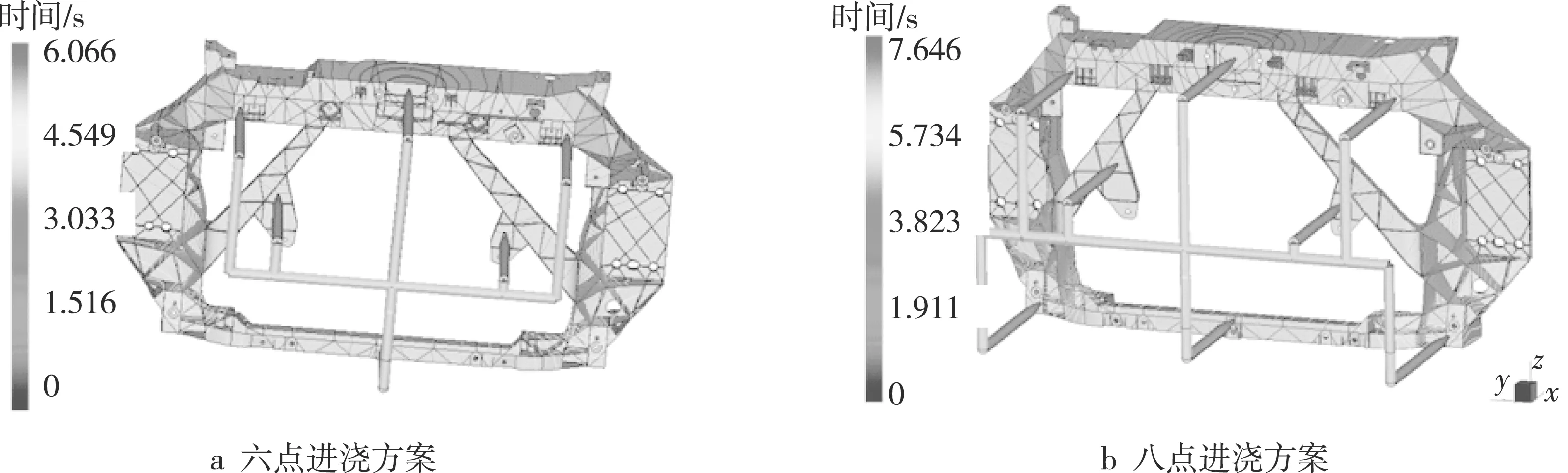

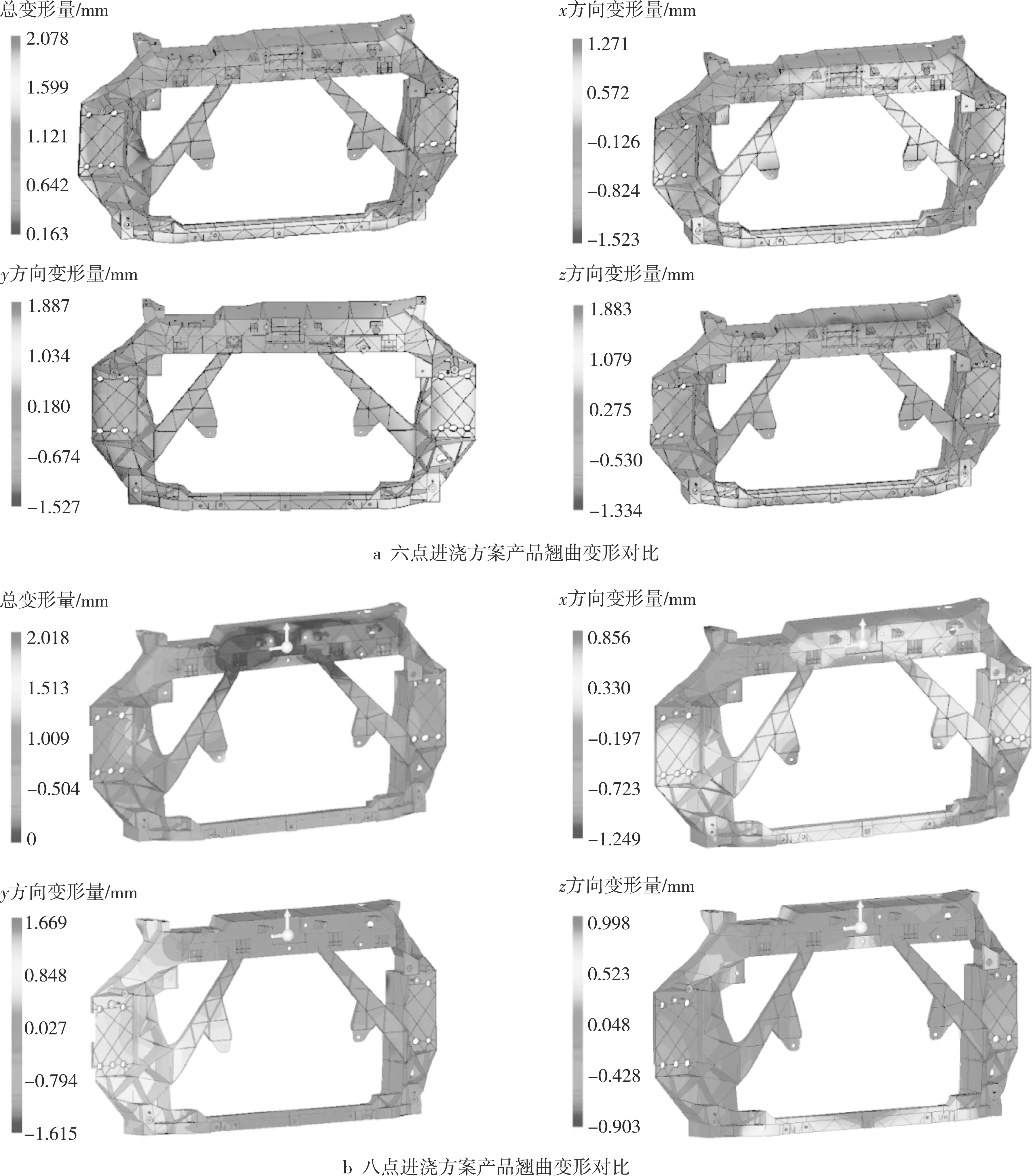

4 产品注塑翘曲对比

产品需要与其他零件进行装配与连接,所以对其结构形状及安装孔的位置要求较高。成型前对产品进行翘曲变形分析,是模具结构的优化及产品注塑工艺参数设置的重要依据[7]。图7为产品翘曲变形对比。由六点进浇方案的分析可知,产品总的变形量为0.162 9~2.07 8 mm,x方向的变形量为-1.523 ~1.271 mm,y方向的变形量为-1.527~1.887 mm,z方向的变形量为-1.334~1.883 mm。八点进浇方案的分析结果显示,产品总的变形量为0~2.018 mm,x方向的变形量为-1.249~0.856 3 mm,y方向的变形量为-1.615~1.66 9 mm,z方向的变形量为-0.902 8~0.998 3 mm。由上述对比可以看出,八点进浇时,无论是总的变形量,还是x、y、z方向的变形量均小于六点进浇时的变形量。需特别注意的是,产品中间2处凸耳位置,八点进浇方案x方向的变形量均为0.814 mm,比六点进浇方案中这两处x方向的1.164、1.031 mm的变形量明显有所降低。八点进浇下产品的翘曲变形量较小,可以满足产品的装配要求。

图6 V/P转换、注塑压力及锁模力图

5 结 语

本次研究中提出了2种注塑方案,应用Moldflow对产品进行了充填模拟和翘曲变形分析。通过比较得出以下结论:

(1) 六点进浇方案较八点进浇方案的注塑压力大,翘曲变形相对严重,八点进浇时熔体的流动平稳,产品翘曲变形小,可以达到产品的装配要求。

(2) 六点进浇方案较八点进浇方案的熔前温差低近13 ℃,但八点进浇方案温差小于20 ℃,满足注塑成型的要求。

(3) 八点进浇方案需要的锁模力达1 900 t,需要选择合模力较大的注塑机。

(4) 八点进浇方案比六点进浇方案的浇口数量多,但所需充型时间却比六点进浇方案长26%。这对于生产成本会产生一定影响,因此考虑调整浇口的位置,以缩短成型时间。

图7 产品翘曲变形对比

综上所述,选择八点进浇方案,可以生产出满足装配要求的合格产品。同时,在实践中应调整多浇口之间的距离及位置,尽可能缩短成型时间,以降低成本。