加氢裂化尾油沉浸式水槽热交换器传热特性及计算

2019-05-24刘巍

刘 巍

(武汉金中石化工程有限公司, 湖北 武汉 430223)

符号说明

cp,c——冷流比定压热容,J/(kg·℃)

cp,h——热流比定压热容,J/(kg·℃)

D0——盘管中心直径,m

di——盘管内径,m

Gr——格拉晓夫(Grashof)数

hv——水的蒸发潜热,J/kg

K——总传热系数,W/(m2·℃)

Nu——努塞尔数

Pr——普朗特数

Φc——冷端热流量,kW

Φh——热端热流量,kW

Φs——热流量损失,kW

qmc——冷流质量流量,kg/s

qmh——热流质量流量,kg/s

qmy——溢流量,kg/s

Ri——管内污垢热阻,m2·℃/W

Ro——管外污垢热阻,m2·℃/W

Re——雷诺数

ti′——热流进口温度,℃

to′——热流出口温度,℃

ti——冷流进口温度,℃

to——冷流出口温度,℃

αi——管内传热系数,W/(m2·℃)

αo——管外传热系数,W/(m2·℃)

加氢裂化装置的加氢裂化尾油(HTO)从分馏系统出来的温度通常在260~320 ℃,经过热交换器及后冷器冷却后进入三相离心机进行油、固、水分离。普通三相离心机进口温度要求在150 ℃ 以下,而高于150 ℃的工况需要选用高温离心机。为减少设备投资,工艺要求后冷器出口温度控制在150 ℃以下。在后冷器的设计中,一方面需要保证出口温度低于150 ℃,另一方面出口温度不能过低,以避免尾油黏度增大影响传热效果并增加压降[1]。采用沉浸式水槽热交换器能够有效控制尾油出口温度,其结构简单、易于制造、设备投资低,不足之处是传热系数低、体积大、对工况改变不够敏感且水汽蒸发影响周围环境[2-7]。

为研究HTO沉浸式水槽热交换器的传热规律,对加氢裂化中试装置中的HTO后冷器的试验运行参数进行收集整理,并与理论计算值进行对比分析,从而得出此类热交换器的计算方法,为生产装置中的同类型热交换器设计提供参考。

1 水槽热交换器设计概况

1.1 设备结构

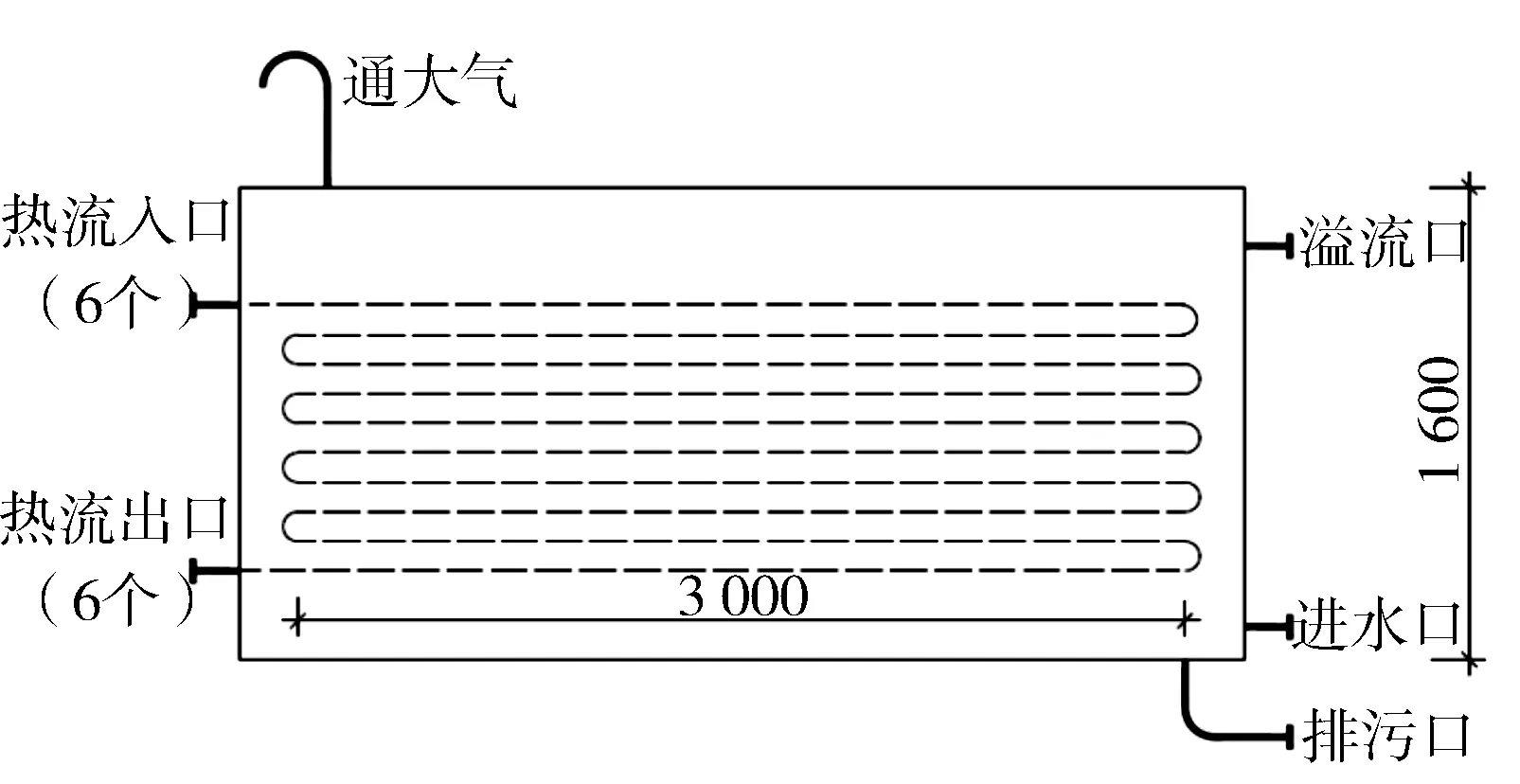

试验用水槽热交换器的结构见图1。该热交换器以DN25(Ø34 mm×3.5 mm)碳钢管为换热管,单根换热管长3 m。以6根换热管为1排,共10排,总换热面积为21 m2,换热管内流体流速为0.27 m/s。

图1 试验用水槽热交换器结构简图

1.2 换热流程

试验用水槽热交换器的换热流程见图2。HTO自分馏系统来,以3 000 kg/h的质量流量进入沉浸式水槽槽热交换器,完成热交换后去固液分离系统。冷流新鲜水自新鲜水总管来,从进水口入热交换器箱体,完成热交换后从溢流管线出。

图2 试验用水槽热交换器流程简图

图2中,FV101为HTO流量控制调节阀,V102为新鲜水补水流量调节阀,FI102为监测补水量的流量计,TI101和TI102为热HTO入口和出口温度监测热电偶。水箱上部设置溢流管线,溢流管线上设置流量计FI103和热电偶TI103,用于监测溢流水量和水温。水箱底部设置热电偶TI104,用于监测水温。

1.3 操作参数

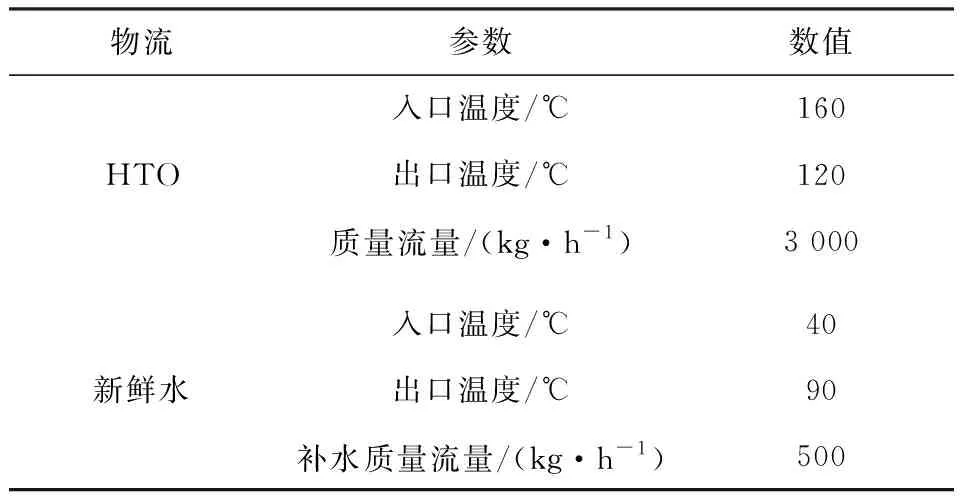

水槽热交换器以来自加氢裂化中试装置的HTO为热流体,以新鲜水为冷流体。试验过程中冷、热介质的工艺参数见表1。

表1 热交换器工艺参数设计值

2 试验运行参数及传热分析

2.1 试验过程及数据采集规则

打开V102,向水箱内通入新鲜水,使液位达到溢流口高度,建立稳定液位。投用FV101,使热流HTO质量流量稳定在3 000 kg/h。调节V102开度,控制补水质量流量,系统稳定后监测冷、热流体的进、出口温度,新鲜水补水量和溢流量。

在热交换器运行过程中,换热系统的温度会连续不停变化,呈现非稳态性质。但对于特定工况,在特定的时刻,可以认为传热是稳态的,即满足相关传热方程[8]。文中试验所取数据均为系统在相对稳定条件下同一时刻的监测数据。

2.2 不同补水质量流量下换热效果

保持热流体HTO入口质量流量(3 000 kg/h)和入口温度(160 ℃)不变,调节新鲜水补水质量流量,研究不同补水质量流量下换热系统中冷流体(新鲜水)的溢流量、底部温度、溢流温度以及热流体HTO的入口温度和出口温度变化情况。水槽热交换器现场实际运行数据见表2。

表2 不同补水质量流量下水槽热交换器运行参数

按照下面的公式对热流体和冷流体的热流量进行计算。

Φh=qmh(to′-ti′)cp,h

(1)

Φc=qmc(to-ti)cp,h+(qmc-qmy)hv

(2)

根据热平衡方程,计算热损失。

Φh=Φc+Φs

(3)

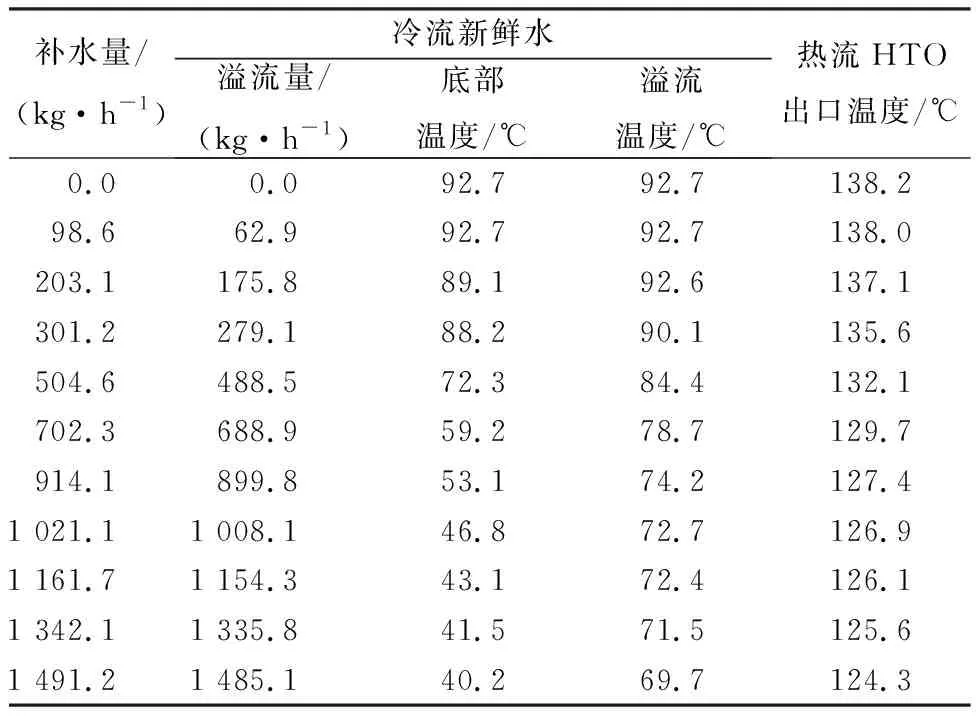

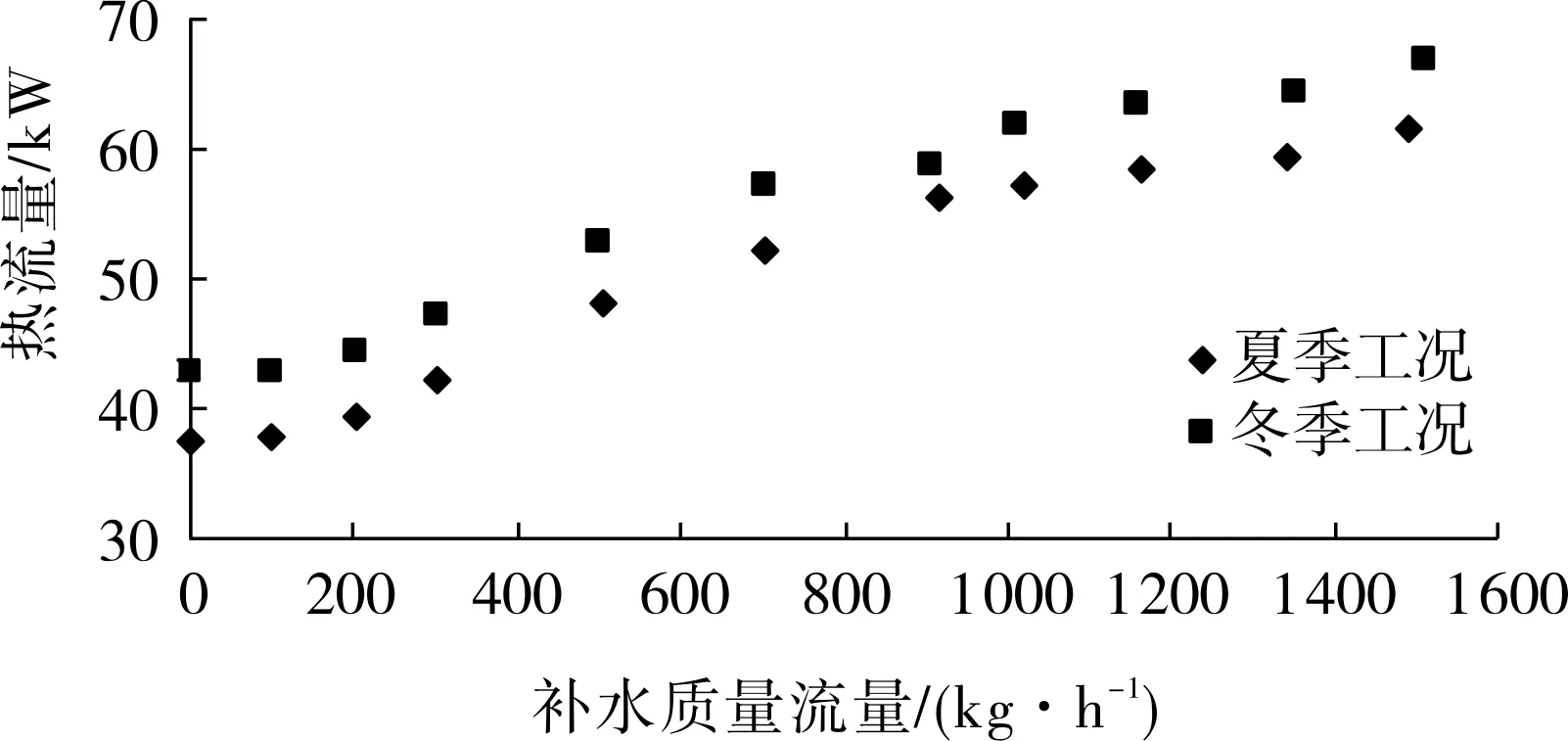

应用式(1)~式(3)处理试验数据,研究热交换器热流量和热损失随补水量的变化情况,得到的关系曲线见图3。

图3 热交换器热流量和热损失随补水质量流量的变化

图3表明,随着补水质量流量增加,热交换器热流量呈上升趋势,这主要是因为补水质量流量增加后,水箱中的水扰动增强,增大了水侧的传热系数。另一方面,随着补水质量流量增加,水箱整体温度呈下降趋势,对环境辐射的热量减少,这是热损失随补水质量流量增加而下降的重要原因。

热交换器的传热过程为热流的热量通过换热管传递给水箱中的新鲜水,新鲜水吸收的热量一部分体现在补水升温,另一部分体现在水蒸气蒸发带走的潜热。表2表明,随着补水质量流量减少,水箱中水温升高,蒸发量变大。当补水量质量流小于500 kg/h时,热流量变化不大,此时冷端的热量主要为水汽的蒸发潜热。

2.3 夏季工况与冬季工况换热效果

由于气温、大气压等条件影响热交换器水汽蒸发量和热损失,热交换器在夏季工况和冬季工况下的换热效果会有一定的差别。通过试验对比研究水槽热交换器在夏季工况和冬季工况的换热性能。

夏季工况和冬季工况热交换器热流量随补水质量流量的变化见图4。图4表明,在相同的补水质量流量条件下,冬季工况相对于夏季工况热流量绝对升高4.8~5.3 kW,据此计算的相对升高幅度为8%~12%。此热流量相对升高幅度下,可以按照夏季工况进行设计计算,按照冬季工况进行校核。

图4 夏季工况和冬季工况热交换器热流量随补水质量流量的变化

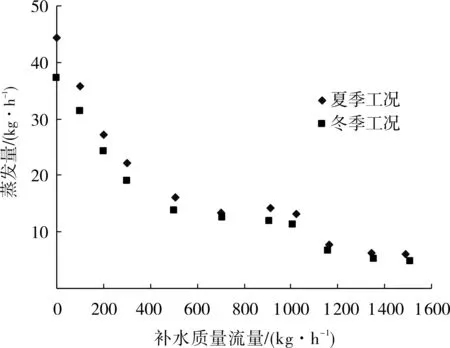

夏季工况和冬季工况蒸发量随补水质量流量的变化见图5。

图5 夏季工况和冬季工况蒸发量随补水质量流量的变化

根据图5的数据计算,冬季工况水汽蒸发量减少6%~22%,其主要原因是冬季环境温度低(试验时的气温约3 ℃),水箱内热水表面的蒸发速率降低0.9~7.2 kg/h。

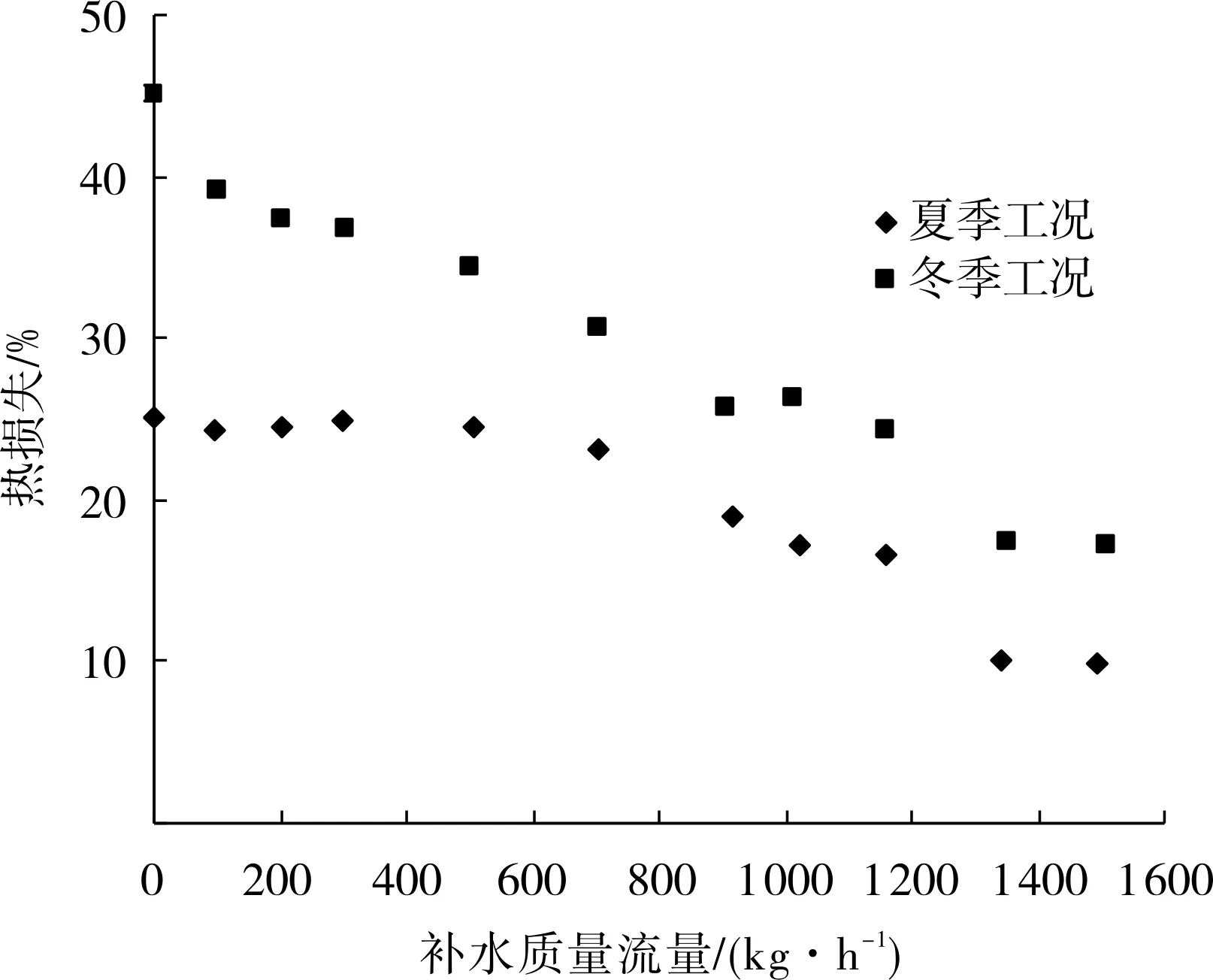

夏季工况和冬季工况热交换器换热性能对比见图6。图6表明,冬季工况热损失比夏季工况热损失高32%~80%,这主要是因为冬季气温低(试验时的气温约3 ℃),水箱本体及水箱内热水对环境的热辐射增高。

图6 夏季工况和冬季工况热损失随补水质量流量的变化

总的来说,冬季工况下热水表面蒸发量比夏季工况减少6%~22%,水汽带走的蒸发潜热降低0.55~4.67 kW。但另一方面,水箱对外热辐射增加,因此热交换器总的热流量升高4.8~5.3 kW,但与夏季工况相比差别不大(增加8%~12%)。

2.4 管外强制对流对换热效果的影响

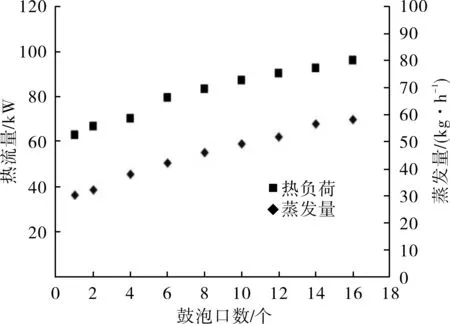

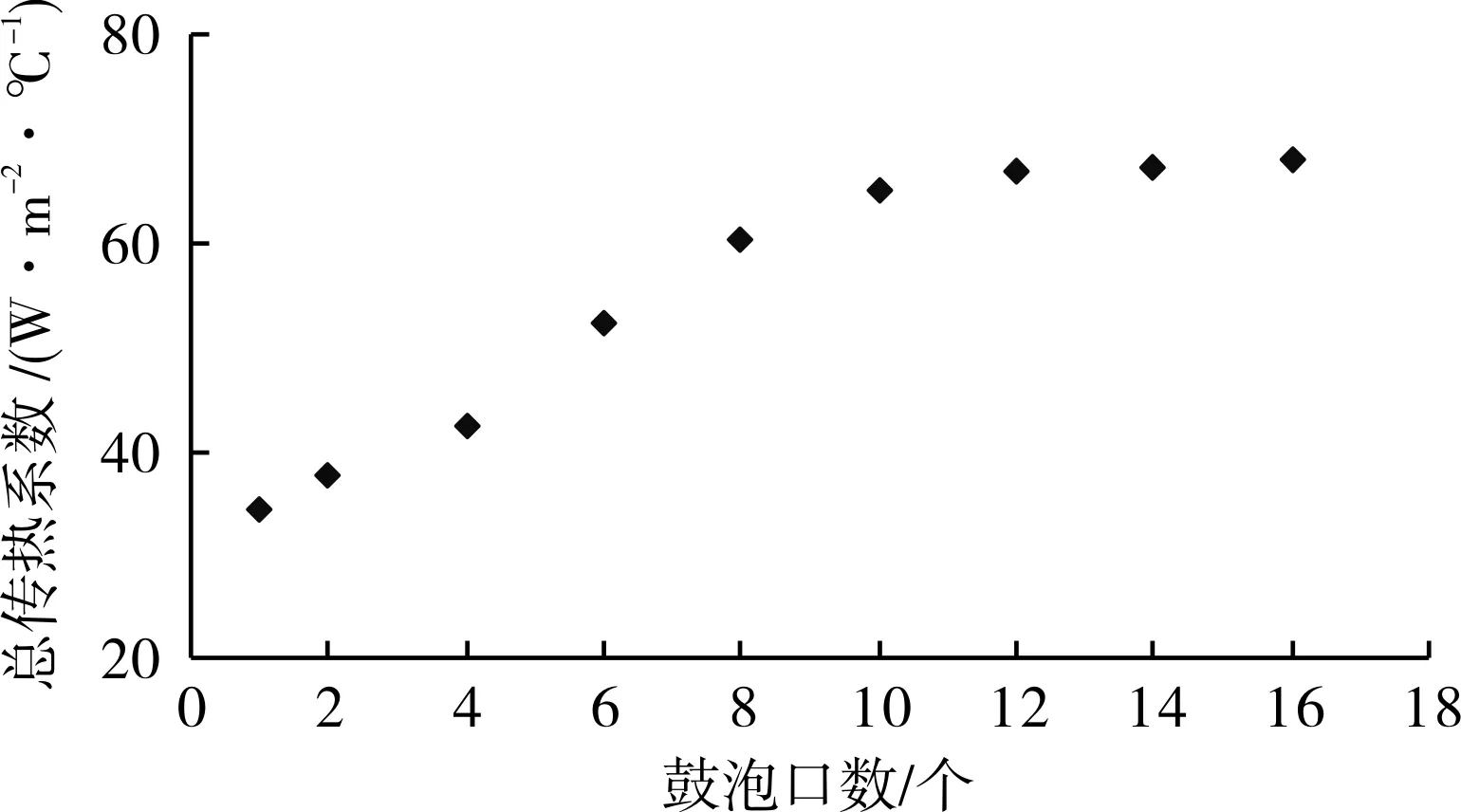

为改善换热效果,采用低压氮气鼓泡的方式来增加水箱内热水的湍流程度[8]。试验时分别采用不同数量的鼓泡口,记录其进、出口温度及蒸发量,研究鼓泡个数对热交换器换热性能的影响。鼓泡口的位置在水箱底部。鼓泡口孔径为5 mm,气速为2~4 m/s,鼓泡口个数分别取1、2、4、8、16、32、64、128和 256。

鼓泡口个数对热交换器热流量和蒸发量的影响见图7。图7表明,随着鼓泡口个数增加,水箱内热水的湍流程度加强,水汽蒸发量增大,水汽向环境中传递的潜热增加。同时,水箱内热水的流动状态加剧对换热管外到冷流主体的传热系数的提高有显著作用[9]。

图7 鼓泡口个数对热交换器热流量和蒸发量的影响

通过计算得到的鼓包个数对热交换器总传热系数的影响见图8。图8表明,随着鼓泡口个数增加,总传热系数增大,但在鼓泡口数大于10个以后,总传热系数变化不大,为65 W/(m2·℃)左右。利用鼓泡法加强水箱内的流动性,能够有效提高换热效率,且实施简单易行。

图8 鼓泡口个数对热交换器总传热系数的影响

试验证明,通入水箱中的氮气量很少,操作能耗基本可以忽略,如果采取合适的鼓泡口个数和通气量,能够最大限度地提高总传热系数。在此类热交换器的设计中,可参考本试验测得的经验值进行初步计算,以减少换热面积,有利于减少设备投资及占地。

3 换热管传热模型及传热系数计算

3.1 传热模型

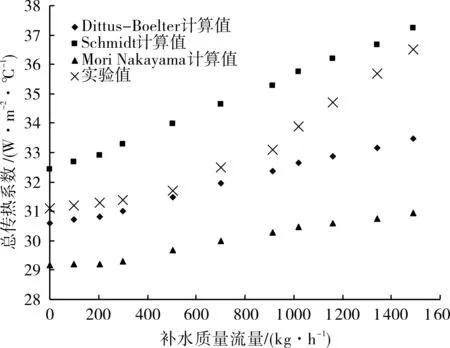

为研究此类型沉浸式水槽热交换器的传热计算方法,笔者收集中试装置的运行数据,利用不同的传热模型计算出总传热系数的理论值,通过对比理论值和实际值,讨论符合此类热交换器的传热模型,为设计计算提供参考。计算所取物性参数见表3(定性温度下的取值)。

表3 水槽热交换器中流体物性

根据沉浸式热交换器特点,换热管内传热系数的计算参考Nakayama经验式和Schmidt经验式[10-13]。此外,有学者的研究成果表明,Dittus-Boelter公式对管内单相对流传热的计算相对精确和简便,管外传热为自然对流传热,可应用经典McAdams公式进行计算[14-16]。

3.2 管内传热系数

采用下列3个经验关联式计算文中热交换器换热管内传热系数。

Nakayama经验式:

(4)

Schmidt经验式:

(5)

(6)

Dittus-Boelter公式:

Nu=0.023Re0.8Pr0.33

(7)

3.3 管外传热系数

应用McAdams公式计算换热管外努塞尔数:

Nu=0.53(Gr·Pr)1/4

(8)

3.4 总传热系数计算

计算沉浸式水箱热交换器的总传热系数时忽略管壁传热阻力和管内外表面积差,计算公式如下。

(9)

3.5 实际值与理论值对比

对热交换器总传热系数实际值与理论值进行比较,见图9。由图9可知,各种传热经验关联式计算出的总传热系数理论值不尽相同,当补水质量流量在1 000 kg/h以上时,实际值与Schmidt公式计算值较接近,误差在10%以内,此时水箱内流体流动较强,使用符合强制对流条件的Schmidt公式更为准确。当补水质量流量在1 000 kg/h以下时,水箱内流体可视为没有扰动,实际值与Dittus-Boelter公式计算值更为接近,误差在7%以内,此时实际的总传热系数在31.1~32.4 W/(m2·℃),曲线较为平稳。设计计算时,可以此经验值为参考。

图9 水槽热交换器总传热系数实际值与理论值比较

4 结语

HTO沉浸式水槽热交换器在实际运行过程中,随着补水质量流量的增加,传热效果增强,水汽蒸发量和水箱整体对环境辐射热量减少。相对于夏季工况而言,冬季工况的蒸发量小而热辐射量大,但总体热流量相差不大。在设计中,可以以夏季工况作为设计工况,冬季工况作为校核工况。在补水质量流量较大时,水箱内扰动大,传热系数可以用Schmidt公式计算;当补水质量流量较少时,水箱内可视为没有扰动,传热系数可以用Dittus-Boelter公式计算。为节省操作费用,实际操作中可采用鼓泡的方法加强管外侧对流,以减少冷却水用量而降低能耗。在此类热交换器的设计中,总传热系数可保守参考经验值31.1~32.4 W/(m2·℃)。