新型甘蔗剥叶机仿真与试验研究

2019-05-24沈中华

沈中华,黄 博

(桂林理工大学 机械与控制工程学院,广西 桂林 541004)

0 引言

目前,甘蔗收获机剥叶机理普遍采用离心力冲击法[1],通过高速转动的剥叶辊带动剥叶元件对喂入的甘蔗茎秆施加冲击力,随着剥叶辊的剥叶工作元件反复“抽打”蔗叶,使蔗叶与蔗茎剥离开来,从而完成剥叶工作。由于成熟后甘蔗的尾梢被蔗叶紧紧包裹,传统剥叶方法很难将甘蔗尾梢的蔗叶剥离开来,从而造成甘蔗剥叶过程中断尾困难、含杂率及剥叶元件磨损高[2-3]等问题。为此,设计了一套新型甘蔗剥叶系统,在剥叶工序前加入碎叶机构。工作时,甘蔗在通过碎叶机构,碎叶机构将甘蔗梢部包覆紧密的蔗叶预先击碎,完成碎(剥)叶同时,失去尾部蔗叶保护的甘蔗梢部脆弱部分暴露出来;当断尾刷[4]打击到甘蔗的脆弱点,更容易实现断尾,达到剥叶效率最大化。

1 结构设计与原理分析

1.1 总体结构设计

剥叶系统由喂入机构、碎叶机构、剥叶机构及输出机构等组成,如图1所示。各机构在机架上都有调节孔,试验中可通过调整相应的安装位置达到改变参数的目的,方便参数对比试验。

1.2 工作原理

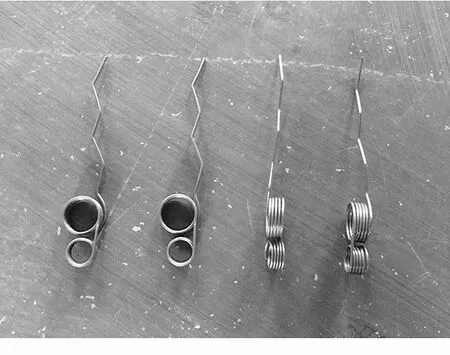

第1级喂入机构,上辊采用齿型橡胶刷,下辊采用表面粗糙的橡胶软管固定在辊筒上,喂入机构具有较强的适应性,输送不易拥堵,夹持甘蔗产生相对稳定的速度进入碎叶机构;碎叶机构中碎叶元件采用具有良好的韧性和抗磨损能力弹簧钢绕制成类似弹簧回型结构,碎叶针不会在高速“抽打”甘蔗或与甘蔗撞击中发生弯折,如图2所示。

1.齿型刷喂入上辊 2.喂入下辊 3.碎叶下辊 4.碎叶上辊 5.剥叶下辊 6.剥叶上辊 7.辅助运输辊 8、9.输出机构 10.机架及侧板图1 剥叶系统示意图Fig.1 Schematic diagram of leaf-stripping system

(a) 碎叶元件

(b) 碎叶辊结构图2 碎叶辊的主要工作元件及结构Fig.2 The main working elements and structure of blades roller

剥叶机工作时,碎叶针沿着蔗叶的叶脉方向对甘蔗进行“顺切”,此种剥叶情况下甘蔗叶最大应力强度远小于甘蔗蔗秆表皮应力强度,蔗叶被剪切成为更有几何规律的窄小的细碎叶片而顺畅地排出,不易造成堵塞;由于碎叶元件应力要求的变小,降低元件损耗。其中,碎叶机构起到主要的碎(剥)叶作用,第3级剥叶机构仅起辅助两次剥叶作用,纵向布置带纹理的橡胶片,利用侧面产生的摩擦力将小部分打碎而末端仍与蔗秆相连的蔗叶除净,提升了整个剥叶系统的最终剥叶效率。

2 仿真实验

2.1 仿真实验模型的建立

剥叶系统模型在三维设计软件Pro/E中完成,对部分机构进行适当简化以减少仿真计算时间并导入多体动力学仿真软件ADAMS中进行虚拟仿真实验。本次仿真实验主要对关键碎叶机构进行分析,模拟在喂入机构提供稳定喂入速度的仿真环境中,对碎叶机构剥叶有关影响因素进行控制单因素变量实验。剥叶系统模型如图3所示。其中,喂入齿形刷宽6mm,高90mm;下辊均匀布8根橡胶条,内径35mm外径40mm;两碎叶对辊仿真结构相同,单个辊有4组碎叶针绕轴心成90°间隔,每组12个碎叶针,直径2.5mm,长160mm,两两相距20mm。喂入与碎叶机构中心距500mm,两机构有效作用宽度相同为300mm。

2.2 实验材料

为仿真实验效果更接近实际状况,对甘蔗、碎叶针、橡胶元件模型进行了柔性化处理。为防止仿真过程中因柔性元件的变形过大导致仿真实验失败,凡是与辊筒直接接触的柔性体内表面均进行了钢化设置。其中,碎叶针工作端与固定端共同构成柔性体,综合计算其柔性数据并对仿真模型中碎叶针材料进行定义;将建立好的柔性元件转换为MNF格式文件并导入ADAMS中,分别替换原来Pro/E设计的零件最终建立起来的甘蔗、碎叶元件及橡胶元件的仿真模型。剥叶系统中橡胶元件密度9.01×10-7kg/mm3,弹性模量取7.87×102N/mm2,泊松比0.46,甘蔗模型植株长度取2 400mm。为方便仿真计算视甘蔗为直径35mm圆柱体,设置其密度1.20×10-6kg/mm3,弹性模量1.49×104N/mm2,泊松比0.34,碎叶针的密度为7.85×10-6kg/mm3,弹性模量2.06×105N/mm2,泊松比0.29[5-6]。

(a) 剥叶系统虚拟模型

(b) 简化后仿真模型图3 剥叶系统模型建立Fig.3 Modeling of leaf-stripping system

2.3 实验参数确定

由参考文献[7-8]可以确定该碎叶对辊对向运转数学模型中,产生用于碎(剥)的离心力与对辊转速、工作元件交错角度及交错深度有主要关系。为增加此套剥叶系统的广泛适用性,适用于当前甘蔗收获机整体收获量及收获效率等技术要求,选取第1级喂入机构初始转速200r/min,第2级碎叶对辊的初始转速650r/min,碎叶元件交错深度为15°,交错深度为5cm,以上数据作为仿真实验的基础参数。

2.4 仿真实验的设计

在保证仿真精度降低计算机计算量的前提下,本次仿真采用连续仿真[9]的方式,设置仿真时间为4s,作为整个仿真实验所用时间,包含甘蔗从未接触直至经过喂入、碎叶机构到完全离开剥叶系统全过程,仿真步数为1 500步。参考资料[10]中,甘蔗秆茎极限破坏强度为46.5N/mm2,由碎叶针各项仿真模型参数可以计算得出此套碎叶机构对甘蔗的打击力不超过232.5N,越接近该值理论上碎(剥)叶效果最佳。仿真实验第1步进行参数验证,单根甘蔗进行多组控制单因素变量实验,确定对辊转速、交错深度及交错角度之间的最优参数选择;第2步模拟实际作业,检验多根甘蔗同时剥叶在此参数组合下是否能达到理想剥叶效率。在不同因素仿真时,细微调整甘蔗进入系统的时间,对同一标记点记录分析数据,防止单组因素数据图形部分重叠、覆盖,更为清晰地判断力变化趋势及其值的大小关系。

2.4.1 碎叶对辊工作元件交错深度改变时仿真

在ADMAS模型中设置对辊之间的交错深度分别为5、10、15cm,对辊转速设置为650r/min,工作元件交错角度15°固定不变,得出3组不同深度条件下的甘蔗表面应力图。

仿真结果如图4(a)所示。由图4(a)可知:对甘蔗表面标记点单次剥叶作用历时约0.1s,取图像的最高点作为单次剥叶实验受力的极值点,3组仿真结果分别为167.5、181.7、173.1N,交错深度依次增加5、10cm,甘蔗表面受力分别增加14.2、5.6N。分析交错深度组仿真结果可知:此剥叶系统碎叶元件相互交错深度为10cm时,甘蔗能够达到最佳的分流效果。

2.4.2 碎叶工作元件交错角度改变时仿真

确定碎叶元件交错深度为10cm基础上,其交错角度按15°、30°、45°3种情况设置下进行仿真,3种不同角度下的应力图如图4(b)所示。由图4(b)可知:交错角度按15°、30°、45°安放时,蔗秆秆茎标记点产生的应力大小分别为181.7、205.6、187.3N,作用力分别增大23.9、5.6N。分析交错角度组仿真结果可知:碎叶对辊工作元件交错角度按30°实时能够达到最佳剥叶效果。

2.4.3 碎叶对辊转速改变时仿真

确定此系统中碎叶元件交错深度为10cm,交错角度30°能达到最优剥叶效果的基础上再进行一次仿真实验。分别设定仿真模型中碎叶对辊的转速分别为650、750、850r/min进行实验。仿真结果如图4(c)所示。由图4(c)可知:甘蔗剥叶在对辊转速为650、750、850r/min的情况下,标记点产生应力大小分别为205.6、228.5、284.3N,受力改变量为22.9、78.7N。分析以上仿真结果可知:在转速为850r/min时应力增量最大,但此时甘蔗受力284.3N远大于蔗秆极限破坏应力232.5N,会对甘蔗蔗秆造成损伤。综上分析,此套剥叶系统在碎叶对辊转速750r/min、工作元件交错深度10cm、交错角度30°时,单根甘蔗工作可以达到理论上剥叶效果最佳。

2.4.4 多根甘蔗同时进行剥叶时的仿真

仿真实验通过对单根甘蔗剥叶时各个有关因素验证,得出甘蔗能够达到理想剥叶情况下参数数据设定,以此数据为基础,设计多根甘蔗同时进入剥叶系统的仿真实验,验证在多根甘蔗相互干扰的仿真实验中该参数设置是否仍然有效。仿真实验设计5根甘蔗同时进入本剥叶系统,建立5根甘蔗模型并柔性化按设计方式导入Adams中,对仿真甘蔗进行编号1~5号。此时,设定碎叶元件交错深度为10cm,交错角度为30°,碎叶对辊转速为750r/min为基础参数,进行仿真实验,如图4(d)所示。

分析图4(d)可知:编号1~5甘蔗分别受到力大小为208.1、229.6、210.9、217.3、221.8N。其中,受力最大值为编号2甘蔗达到229.6N,与极限应力之差为2.9N;受力最小值为编号1甘蔗达到208.1N,与极限应力之差为24.4N;5根甘蔗与极限应力差值平均值约为15.0N,此值约占极限应力值6.5%。由5根甘蔗的仿真实验数据结果分析得出:多根甘蔗同时进行剥叶时,甘蔗之间存在相互干扰、振动、挤压等情况,对仿真结果产生了些许影响,多根甘蔗仿真受力结果值仍在极限应力范围之内,且每一根仿真甘蔗都能达到较为均匀理想的受力,未出现部分甘蔗受力偏差较大的情况。多根甘蔗仿真实验验证了在最优参数条件下模拟实际作业中多根工作情况,此套系统稳定性良好,仍可以达到理想的剥叶状态。

(a)

(b)

(c)

(d)图4 仿真结果图Fig.4 Simulation result diagram

3 物理样机试验

3.1 试验目的

直观地验证仿真实验中得出系统最佳工作参数、参数变化对剥叶影响的真实有效性,同时弥补仿真实验不能考虑到在实际作业环境中物理样机进行剥叶时的诸多问题,与仿真实验相互参照,更为直接地从甘蔗剥叶实际工作情况,来记录并分析各项有关结果数据。

3.2 试验材料与设备

试验甘蔗为台糖22号甘蔗,单株高3 400~3 700mm,直径35~50mm,单根质量约2~3kg。自制的甘蔗剥叶试验台,长2 400mm皮带输送机。试验台的制作为方便计算该剥叶系统完整的剥叶效率,除本文设计的喂入、碎叶、两次剥叶装置外还有加入辅助断尾机构。喂入、碎叶、剥叶装置分别连接单独电机与变频器,通过不同变频器调节控制样机试验中不同机构所需的不同运行转速。

3.3 试验结果

物理样机试验通过对比试验的方法,探究剥叶系统中关键的碎叶机构在不同参数设置下甘蔗剥叶的作用效果差异,对仿真实验中有关变量进行合理分组,控制单因素变量进行多组对比试验,并观察记录实验数据。为验证仿真实验中多根甘蔗仿真数据,样机实验同样选取5根甘蔗喂入的样机实验结果来印证仿真实验中多根甘蔗仿真结论。图5为甘蔗剥叶试验台设置与部分试验图。

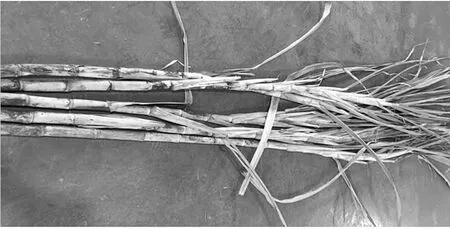

剥叶试验台如图5(a)所示;图5(b)为在仿真实验中最优参数下达到较高的剥叶效果时实际剥叶的前后对比图;图5(c)表明当在碎叶对辊转速超过一定数值[11]情况下,产生较高的离心力损伤蔗秆从而导致实验失败。根据样机试验结果可以得出:该剥叶系统在碎叶对辊转速为750r/min、碎叶元件交错深度10cm、交错角度30°时,可以达到整组样机实验中最佳剥叶效果。

(a) 剥叶试验台

(b) 最佳参数条件下剥叶前后对比图

(c) 过高转速下甘蔗剥叶蔗杆损伤图5 试验台与部分甘蔗剥叶实验图Fig.5 Test bench and partial experiment picture of sugarcane leaf-peeling

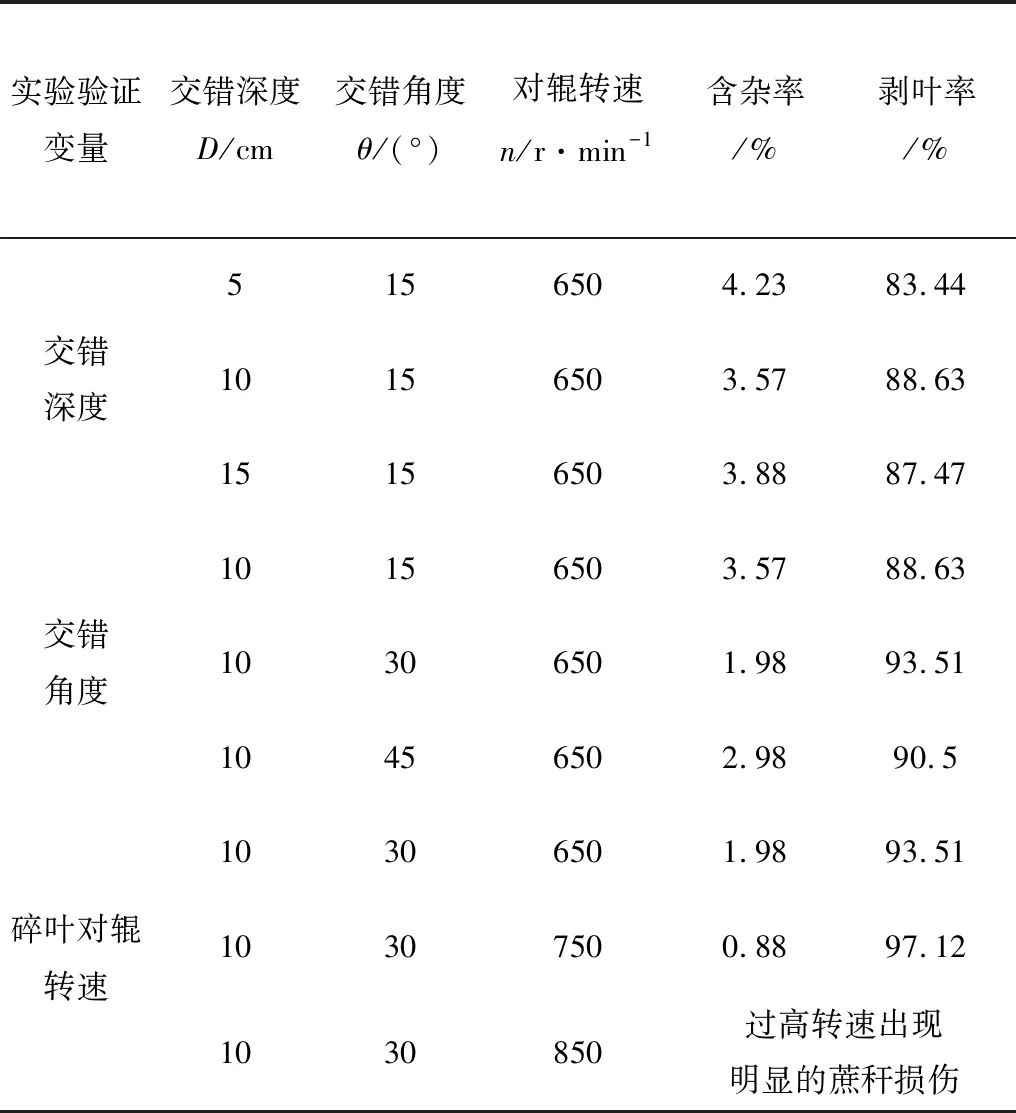

根据NYT 1770-2009甘蔗剥叶机质量评价技术规范,合格甘蔗剥叶机需满足含杂率≤3%,剥叶率≥72%。样机试验结果如表1所示。

表1 样机试验结果Table 1 Prototype experimental results

含杂率为

(1)

式中Jh—含杂率(%);

Wz—剥叶过后残留在蔗秆上的蔗叶及根须等杂质的质量之和(kg);

Wzj—经过剥叶后的蔗杆与残留在蔗秆上的杂质质量总和(kg)。

剥叶率为

(2)

式中Jb—剥叶率(%);

Wj—剥叶后除去蔗叶和根须等杂质的纯蔗秆质量(kg)。

4 结论

1)虚拟仿真实验表明:此剥叶系统中,在第一级喂入机构保证一定甘蔗剥叶初速度进入碎叶工序以及第三级剥叶机构起到辅助除净残余蔗叶作用的前提下,当碎叶对辊转速为750r/min、碎叶元件交错深度10cm、交错角度30°时,甘蔗受力达到允许值范围内最大值,即此时剥叶效率理论上达到最大。

2)物理样机试验表明:加入碎叶机构的剥叶系统,甘蔗顶端难剥的包覆紧密叶鞘被碎叶针划开、剥下并成细碎条状输出;在仿真最优参数下,此套剥叶系统的剥叶含杂率0.88%,剥叶率达到97.12%,相对市面传统剥叶机械剥叶效率有明显的提升,能较为高效地完成蔗叶分离工序。

3)虚拟样机仿真试验为物理样机制作、实验提供了理论依据,节省了设计制造时间与成本。