65Mn油淬火—回火弹簧钢丝的试制

2019-05-24王树鹏张汉生

王树鹏,张汉生

(东北特钢集团第一轧钢厂,辽宁 大连 116105)

用淬火-回火状态交货的弹簧钢丝代替冷拉状态交货的弹簧钢丝,可以做到使成品件加工企业的热处理环节上移,降低成品件性能指标的浮动概率、提高成材率,最终达到降低成本的目的。目前油淬火-回火弹簧钢丝在汽车、火车等运输车辆行业得到了广泛的应用[1]。所以弹簧钢丝淬火-回火状态交货是将来弹簧市场的发展方向,正是鉴于此,某集团公司钢丝厂对相关钢丝生产工艺进行摸索并试制成功了油淬火-回火弹簧钢丝。

1 加工盘条选择及钢丝性能要求

弹簧材料的选择首先要满足用户的功能需求,然后是强度要求,材料成本也是考虑的范围。碳素弹簧钢在弹簧钢丝领域得到了大量的应用,其中含有0.60-0.90%的C和0.30-1.20%的Mn,除此之外不再含有其他合金元素,这样就使材料成本得到降低。碳素弹簧钢丝经适当的加工或热处理,可以获得很高的抗拉强度,足够的韧性和良好的疲劳寿命[2]。对于成品件企业来说,不同的加工厂对弹簧钢丝的各项指标特别是力学指标要求不同,但对于一般用途油淬火回火弹簧钢丝而言满足以下条件就基本可以保证加工件的性能需要:抗拉强度Rm为1460-1610MPa,淬火硬度HRC为45-50,断面收缩率≥35%[3]。根据市场普遍需求求,某集团公司钢丝厂选用规格8.0mm,沙钢产65Mn盘条为原料试制规格φ6.0mm油淬火-回火弹簧钢丝,65Mn盘条化学成分见表1,65Mn盘条力学性能见表2。

表1 65Mn盘条化学成分

表2 65Mn盘条力学性能

2 生产工艺确定

2.1 工艺流程

生产油淬火-回火弹簧钢丝工艺流程为:原料→酸洗后磷化→拉拔→油淬火回火处理→检验

2.2 各工序工艺控制要点

2.2.1 酸洗涂层工艺

盘条在拉拔前的表面处理方法有机械处理和化学处理两种,生产弹簧钢丝的盘条表面处理,特别是高级用途的弹簧钢丝以化学酸洗为主[4]。酸洗磷化流程为:散料→上酸洗杠→酸洗→高压水冲洗→磷化→干燥。

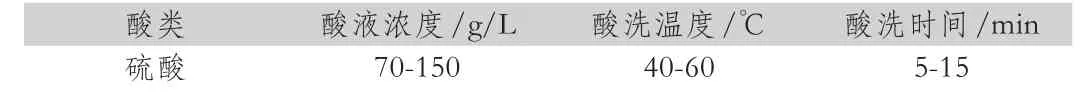

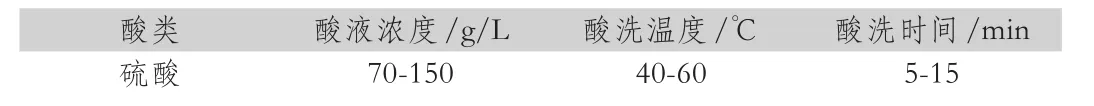

酸洗工艺控制要点:酸洗过程中要注意防止过酸洗,否则就会使钢丝表面产生一层黑灰同时也增大了钢丝氢脆的概率。选用浓度较低的酸液,加热后进行酸洗可以避免上述问题的出现,酸洗时间一般不超过15分钟。硫酸浓度<150g/L,FeSO4含量>100g/L时不再使用。酸洗工艺见表3

表3 65Mn盘条酸洗工艺

涂层工艺控制要点:

从油淬火-回火弹簧钢丝生产流程不难发现:盘条酸洗后需进行磷化处理后才可进行拉拔。之所以选用磷化方式进行涂层是为提高钢丝拉拔后的表面质量。磷化涂层又称作磷酸盐涂层,是采用化学方法在金属表面上生成一层磷酸盐薄膜(Zn(PO4)2·4H2O与FeHPO4·2H2O),是大减面率拉拔钢丝的最理想的涂层。磷化工艺流程是:酸洗→水冲洗→磷化→水冲洗→涂硼砂→烘干。

2.2.2 拉拔工艺

油淬火-回火弹簧钢丝与常规拉拔后直接交货的弹簧钢丝不同,油淬火-回火弹簧钢丝是使成品钢丝经过热处理后得到相应的组织结构,进而得到相应的力学性能。所以生产过程中对于油淬火-回火弹簧钢丝的拉拔过程并没有严格的要求,可以根据各生产厂拔丝机实际情况确定拉拔遍数和每一遍的减面率。此次试制结合该厂生产设备实际、原料质量等因素,最终将拉拔过程选定为:8.0mm→7.1 mm→6.4 mm→6.0 mm。

2.2.3 热处理工艺

油淬火-回火弹簧钢丝的热处理过程是将拉拔到成品尺寸的钢丝,在连续炉中进行淬火及相应的回火处理,待处理的钢丝在加热炉中加热到完全奥氏体化所需的温度,然后通过淬火(油介质)得到相应的组织结构(马氏体),再通过回火,获得高强度、高塑性并具有良好韧性钢丝,此次试制能否成功,热处理环节起着至关重要的作用。

加热炉工艺控制要点:

与传统弹簧钢丝热处理过程不同,油淬火-回火钢丝奥氏体化时过热度不能太高,温度太高就会造成处理后钢丝中残余奥氏体量增加及马氏体针粗大,钢丝的强度和硬度下降并且弯曲值也会得到相应的降低。要的到良好性能的弹簧钢丝,残余奥氏体要最大限度的进行分解,如果加热时过热度过高,就需要较长的回火时间来进行残余奥氏体的分解,对于生产厂来说就会使现场生产效率降低,无形中增加了工厂的生产成本。最终将连续炉奥氏体化温度选用830℃左右。

油槽淬火工艺控制要点:油淬火的介质一般都是选用矿物质油,也会添加一些添加剂,以保证淬火介质的稳定,此次试制选用的淬火介质为光亮淬火油。

油温一般控制在40-50℃,生产过程中加热后钢丝的温度会带到油槽中,使油温会达到80℃以上。为防止油槽中高油温现象的出现,需要使用一个规格容量大的油箱,通过油泵使油箱与油槽中的油进行循环起到冷却和过滤杂质的效果。此外,本次试制所使用的油箱还安装了冷却水管,用来保证油温始终保持在所需温度范围内。

回火工艺控制要点:

回火温度的控制将会决定油淬火-回火钢丝的力学性能,钢丝的硬度与塑性是相互制约的关系,一总体上,随着回火温度的提高,硬度和抗拉强度会得到相应的降低,塑性指标会相应提高。生产实际中的回火温度是根据用户所需钢丝的钢种和用途而决定,油淬火-回火弹簧钢丝既要保持高硬度(高强度),同时还要有良好的韧性及塑性以及较好的疲劳性能。弹簧钢通过淬火加中温回火可以显著提高钢的弹性极限,本次试制选用中温回火,回火温度范围为400-500℃。

收线速度的确定:

DV值是加热炉生产能力的一项主要参数,可以体现出炉窑给钢丝加热的能力。DV值: D是钢丝直径(mm),V是走线速度(m/min)。每台炉窑的DV值是常数,所以在生产实际中确定要处理的钢丝规格后,通过计算可以得出相应的走线(收线)速度。此次试制所选用的油淬火回火连续炉设计DV值为39 mm*m/min ,所以此次试制收线速度设定为6.5m/min。

3 产品质量分析

按照上述各工序工艺要点确定的加工工艺,本次试制65Mn油淬火-回火钢丝1520kg,最初设置加热炉一、二段830℃,三至六段820 ℃,回火温度460℃,实测性能为HRC:47,抗拉强度:1560MPa,断面收缩率41%,符合目标值。为了日后批量生产需要,在保持加热炉温度不变的情况下,对回火炉温度进行了多次调整,试验结果如表4。

表4 65Mn热处理工艺及性能检测结果

4 结论

根据国内市场需求情况设计了油淬火-回火弹簧钢丝的力学性能及加工盘条的选择,并根据某集团公司钢丝厂现有的工艺流程和装备条件,确定了最终的酸洗涂层、拉拔及热处理工艺,试制的φ6.0mm,65Mn油淬火-回火弹簧钢丝各项性能达到了设计要求。在此基础上,通过调整回火温度,掌握了820 -830℃固定加热温度情况下,所允许的回火温度波动范围为450 -480℃。