蓄热式铁水罐烘烤装置改造实践

2019-05-24陈德华

陈德华

(湖南华菱湘潭钢铁有限公司炼铁厂,湖南 湘潭 411101)

湘钢有2580m3和1800m3各两座高炉,年产铁820万吨,每年需要近11万次个100吨铁水罐周转铁水,炼铁厂共有127个铁水罐,其耐火内衬采用三层平半枚粘土砖作永久层,铝-碳化硅炭免烧砖作工作层的修筑方式。烘烤罐种类有大修罐和补底罐,年烘烤罐量约600罐次,用三套100吨蓄热式铁水罐烘烤装置进行烘烤干燥,烘烤一个大修罐的合格时间大于需要72小时,使用的是配比为6∶4的高焦混合煤气作燃料。三套烘烤罐装置全部由扬州宏诚冶金生产制造,采用的是HTAC燃烧系统技术于2009年投入使用,随着使用年限增加时常发生烧嘴的煤气管道结焦堵塞现象,每半年要进行一次清理或更换,设备维护成本逐年增高,而且烘烤效果维持时间较短,增加了安全隐患。自从2013年投入100吨鸭嘴形铁水罐后,原有的烘烤装置作业时包盖不能全部包容鸭嘴形铁水罐,导致烤距拉长火力不集中,烘烤合格时间增长待烤罐积压和煤气消耗量增加情况。因此结合两种不同形状的铁水罐,对三套100吨蓄热式铁水罐烘烤装置中的二套进行了停烤改造。改造后实践表明操作一样灵活、不再堵塞不易断火使用安全、燃烧充分火焰集中,烘烤速度加快有明显的节能降耗作用。

1 HTAC技术蓄热式烘烤装置的原理和特点

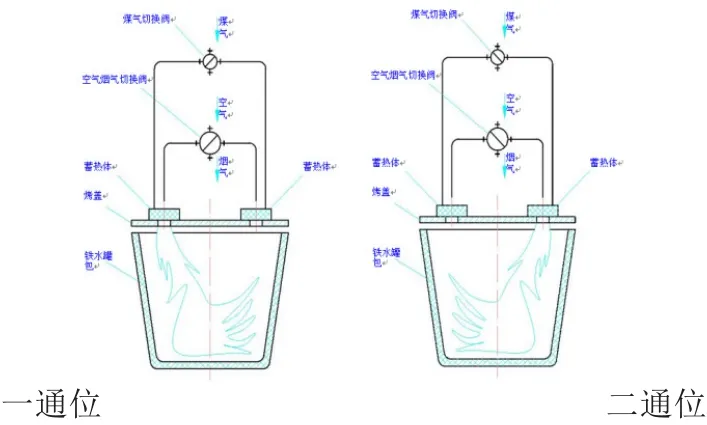

原有铁水罐烘烤装置采用的是HTAC技术蓄热体,主要由F型烧嘴燃烧器,蓄热体及切换系统三者组合而成,其中切换系统包括空气烟气自动换向阀、调节阀、自动控制系统等组成。F型烧嘴燃烧器作周期性交换运转,当F型烧嘴燃烧器A进行燃烧时,F型烧嘴燃烧器B作为炉气排放的通道。炉气采用引风机强制排烟,如果引风机不参与强制排烟,烟气从烘烤器盖与铁水罐的缝隙溢出,其烟气的热量就不能得到利用,节能效果体现不出来,HTAC技术烤罐装置此时成为常规烘烤器。此时空气(空气由鼓风机强制鼓入)经蓄热体得到预热后进入燃烧器A,而高温烟气通过燃烧器B由蓄热体吸入其热量后排出;在进入下一个周期(设置为60秒)时,切换阀动作将两个烧嘴的工作状态自动交换,燃烧器B开始运转燃烧,原先的燃烧器A反过来作为高温烟气排放通道,由鼓风机送出的20℃助燃空气则利用原先蓄热体吸收的热量得到预热到低于炉温150℃后进入燃烧器B,并与燃料边混合边燃烧,周而复始进行切换运转的动作,将高温烟气的热量由空气重新带入炉内,从而达到高效节能的目的[1]。其工作原理如图1所示。

2 本次改造的特点

(1)F型烧嘴燃烧器改造。改造前根据原F型烧嘴燃烧器图纸,自行设计了一种A型烧嘴,通过压力测试A型烧嘴喷射压力集中度要高于F型喷嘴。 F型烧嘴交替工作过程中因混合煤气切换阀闭合时管内积存煤气杂质有结焦的情况发生,使用长久不清理导致管道变窄致使供气压力过低火焰变小现象,F型烧嘴停烧关闭时间过长时在烧嘴处的余热作业下有焦油渣结块堵塞管道现象,清理也十分艰难。改造中将两个蓄热F型燃烧嘴改造成一个A型烧嘴,A型烧嘴的混合煤气不再换向直接供入, A型烧嘴未经转弯直接不间断集中供入混合煤气,烧嘴自身实现了空气、烟气交替蓄热的功能,且空气与燃料夹持边混合边燃烧,并实现了适量烟气再循环式燃烧,使用中通过调节空气供入量来调节空燃比,调节燃烧器内混合煤气的温度,满足高、低温铁水罐的烘烤温度的均匀性。

不换向的A型蓄热烧嘴主要优点是:相比改造前末端的煤气流压力不衰减,喷射火焰高度高,遇大风气候不易回火导致熄火,燃烧的安全可靠性要优于一般的切换式蓄热式F型烧嘴,烧嘴前端不结焦能确保混合煤气中杂质完全燃烧,日常维修量小。其结构紧凑,安装简单,具备了传统烧嘴的一切功能,可随时启闭与调节。它有二个蓄热腔,内置蓄热体,其中一对蓄热腔排出烟气蓄热时,另一对蓄热腔加热助燃空气参与燃烧,空气、废气的交替均由二通换向阀自动控制,高温烟气通过蓄热体后,变成150℃或更低的低温废气由引风机排入大气,助燃空气经蓄热体后被加热至低于包温150℃左右,将热量带回铁水罐包,如此反复进行,最大限度回收烟气余热,达到提高铁水罐温度和节能的目的[2]。

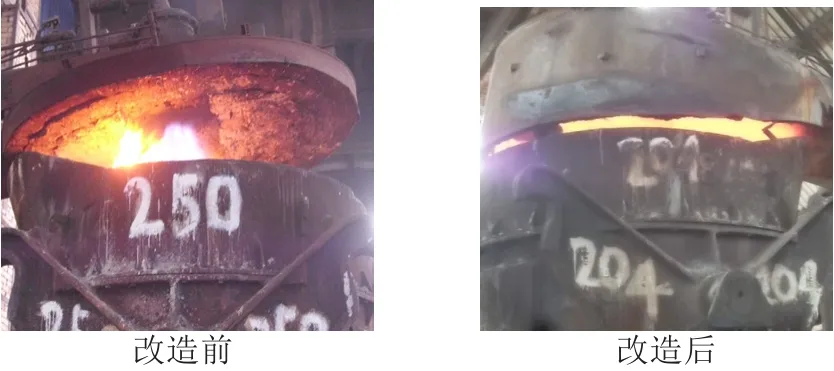

(2)烘烤装置包盖的改造。原烘烤装置包盖内衬是由低密度普通粘土浇注料整体浇注成型,其耐高温相对偏低,显气孔率高不耐烟气中含s和p等杂质的侵蚀,在高温下收缩造成开裂,经常发生局部开裂诱发大面积脱落,导致烘烤装置包盖钢体材料直接受热变形报废,改造后的烘烤装置包盖采用含锆质硅酸铝纤维毯,这种锆质硅酸铝纤维毯采用专门压缩工艺,使用压缩率高达1.5-1.6,耐高温达1350℃,具有高强度、导热率低、热容低,柔韧性好维修施工更换容易,而且包盖重量大大减轻,同时改进了包盖的裙边,按照鸭嘴形铁水罐的特点将原有裙边改造成上鸭嘴形,增大了包容性减少热能辐射扩散现象。如图2所示。

使得余留间隙均匀受控,烘烤时不跑火、不偏烧、火向得到有效控制直接喷向罐体中心位,不易受外围风力影响而发生熄火、偏烧现象。

(3)管路系统改造。本次改造继续沿用原烘烤装置的煤气、空气、烟气管道上设置的电动调节阀、煤气输入管上的低压自动切断阀和煤气输入管道的手动闸阀。继续使用原烘烤装置的鼓风机,空气排烟机,煤气排烟机,改造中将煤气管道进入烧嘴前的3处拐弯变径中2处重新进行加工拉直直通,减少管道变径拐弯处积留煤焦渣等杂质堵塞管道现象,从而解决煤气燃烧出口压力偏低火力欠弱情况,加长A型喷嘴管道30cm使其燃烧火焰能直喷射铁水罐的罐腰以下部位,增强了罐底部的烘烤效果,从而达到缩短烘烤时间节能效果。

3 实际使用效果

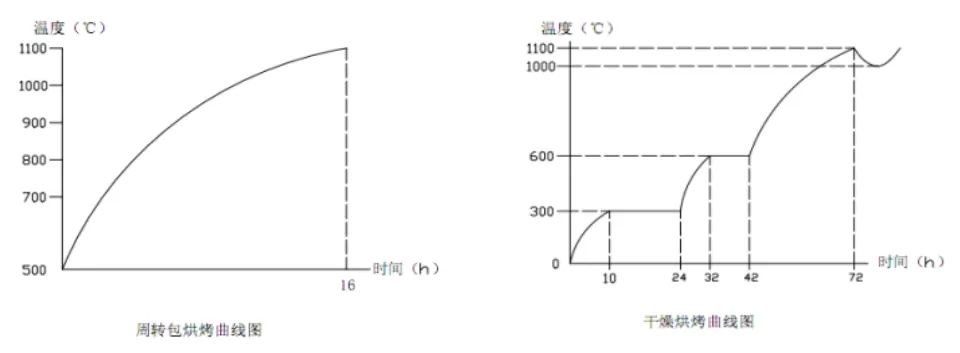

(1)改造后的蓄热式烘烤罐装置,经现场测温铁水罐最高烘烤温度可以达到1100℃,相比原烘烤装置系统设计最高烘烤温度提高了300℃,在同种工况条件、煤气压力状态下火焰高度相比未改造的F型烧嘴烘烤器要增长约20-30cm,保证了铁水罐烘烤温度要求,满足了现有鸭嘴形铁水罐罐嘴钢纤维浇注料的烘烤工艺要求。改造后的烤包器在确保平均烘烤温度达到1050℃的前提下,实现节约煤气量15%以上,燃烧稳定,不会出现灭火,能够保证烘烤效率与均匀性、燃烧系统的稳定性和持续性,可以实现曲线烘烤和自动保温。烘烤曲线对比变化情况如图3所示。

改造前烘烤曲线图:

(2)使用混合煤气烘烤铁水罐,改造前1个大修罐烘烤时间需72小时消耗33000m3混合煤气,改造后烘烤时间缩短至48小时消耗混合煤气22000 m3,全年仅大修罐的烘烤可节约混合煤气成本150个×(33000-22000)×0.42元/ m3=69.3万元。

4 结论

1)改造后的铁水罐烘烤装置,解决了煤气管道经常性堵塞燃烧波动大不稳定的问题,增加火焰高度能将火力直接喷向铁水罐的底部从而缩短了烘烤时间而且缩短了铁水罐烘烤时间提高煤气利用率,降低了煤气消耗生产成本。2)改造后的烘烤铁水罐包装置使用中不易熄火,减少了烘烤装置故障时间提高了设备运转率具有很好的安全可靠性和使用持续性,改变了烘烤时对周边环境和安全的影响。