大数据过程质量控制系统在钢铁生产中的应用

2019-05-24董冠求

董冠求

(天津天钢联合特钢有限公司,天津 301500)

为保证高端钢铁产品生产过程中的质量控制需要,实现“稳定、高效、有序”生产这一目标,钢铁企业借助质量过程自动控制信息系统,将现有信息化和工业化成果相融合,达成钢铁企业生产产品在生产过程中可以有效的管理和控制,出现异常的状况时,可以提前报警的控制目标。

1 组建线上质量自动判定系统

目前大多数钢铁生产企业质量判定主要依靠人工检验,由于技术工人的技术

水平参差不齐以及个人因素的影响,会造成质量判定的误差甚至错误,严重影响了钢铁企业生产产品的质量结果。部分钢铁生产企业引进了自动化、智能化在线质量判定系统,给钢铁企业的产品质量把控带来了很好的标杆效应,该在线系统根据生产过程中主要参数,设定“矩阵”规则库,然后依据规则库界定的主要参数变动范围,从而实现生产过程的在线实时监测、实时判定反馈,确保各个生产各个环节的标准化、可控化。同时,通过实时监测反馈,生产技术人员还可以通过反馈结果发现生产薄弱环节,以便加强薄弱环节的管理,修正加工工艺,完善业务流程改造。此外,随着市场竞争的激励以及钢铁行业产能过剩的影响,按照客户所需,满足用户个性化需求也越来收到重视,通过线上质量自动判定系统的过程环节自动化控制,可以判定项目配置、分级配置,从炼钢到连铸,再到轧钢等工艺过程,对钢铁产品的尺寸公差、外形公差等精度要素严格控制,从而确保钢铁产品的物理性能和化学性能。最后,通过在线系统检测反馈的主要参数,可以很好的指导工厂科学的生产经营及提高效率,这些参数对科学研究也有重要的研究价值和意义[1]。

2 运用大数据及网络技术构建大数据库

网络技术当前蓬勃发展,也推动着数据技术的空前发展,特别是大数据技术,被应用到各行各业,发挥了很好的作用。运用网络及大数据技术,可以对网络视频、网络数据、网络照片等数据进行筛选整理,然后加载到数据库,完成大数据库的建立,通过不断的更新补充数据,使大数据分析帮助不同生产工序之间的实现数据交换,为在线实时监测判断及统计分析提供基础。

2.1 采集数据

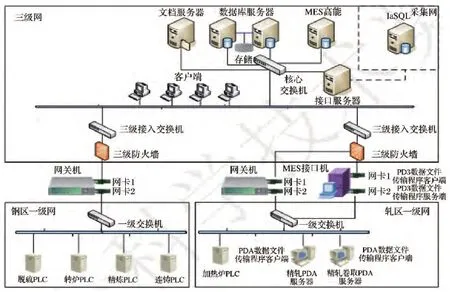

采集数据的过程中,不可以影响控制系统,要确保其仍然安全运行,目前主要通过物理方法,同时结合网络技术中网关隔离的手段,隔离信息系统和生产系统。数据运行速度非常高,需要运用非常高速的数据库,通过编写匹配数据、筛选清楚软件,建立覆盖全生产工艺及设备运行参数的大数据库。采集网络如图1所示。

2.2 存储数据

在生产过程中,对于关键参数数据要读取并记录存储,这些参数主要包括:检测设备数据参数、投料的数据、传感器设备参数、控制设备数据;另外,从工厂生产管理的角度,产品的批次、检验化验过程、成品的质量特性数据等,应从时间及空间的角度,按照一定的规则对应整理、存储,从而保证产品质量按照批次可追溯,产品缺陷按照批次可追踪。常用的MES转存数据是通过运用Oracle数据库,来与在线监测的实时参数进行匹配,从而对生产过程进行分析、追溯。

2.3 处理数据

如上分析,该系统将钢铁生产过程的主要参数与工厂生产管理要求(如产品批次、检验化验过程等)从时间及空间的角度进行对应整合,对于基础的启动、停止等接口融入大数据库,从而增加历史生产过程中的历史数据的启动、停止等计算能力,最终保证启停功能更加强大。处理数据的主要流程如下:数据计算的启动、停止;匹配板坯号;接口表与业务表的数据参数转存[2]。此外,该系统还可以比对实际生产开始时间和系统开始时间,取最小差值的对应的数据,然后去匹配MES实际生产表里的产品批次号,取匹配数据记入系统大数据库,以便追溯及分析数据。最后,该系统大数据中的计算发生在接口表,数据参数最终实际存储在业务表,因此,数据需要从接口表移存至业务表,同时该系统提供修正、补录功能,生产技术人员可以人工将丢失的数据手动补录到该系统,使数据更加完整。关于数据移存方面,可以通过大数据库JOB在规定的时间定时执行。

图1 采集网络

3 产品性能在线预测技术

依据钢铁在生产过程中的核心数据,通过实时获取的参数,并通过系统关联至对应的生产批次,例如,C元素当量、P元素[3]的含量、S元素的含量、板坯的薄厚程度度、开始轧钢时候的温度、结束轧钢时候温度、冷却过程速度、卷取的温度和终轧的速度等,运用回归拟合法的原理,结合向量机,使C元素当量、板坯的薄厚度、开始轧钢时候温度、结束轧钢时候的温度、精轧压下率、卷取的温度等关键影响因子与抗拉伸强度、屈服强度、伸长率等三大力学性能指标的关系公式化,从而通过公式初步预测产品的力学性能指标,同时,针对预测系统预测的产品,也要求检验部门对全部产品实行全检,确保预测精度,最终提升产品的合格率。考虑到不同用户的个性化需求,来配置不同的公式参数,生产满足不同用户使用工况的钢种和规格,扩大市场范围。通过在系统的预测性能界面,根据不同参数输入输出及不同数据条件的设定编辑,来实现广泛的钢种和规格生产制造。不同的参数配置及数据条件设定,可以生产出不同的钢种,不同的钢种具有不同的物理特性和化学特性,举例说明,如SS400钢[4],C元素、Si元素、Mn元素、S元素、P元素等元素的含量可直接影响其性能,而对于其他的钢种,如微合金元素强化钢种,微合金元素就是影响性能的主要因素之一了。此外,系统的界面设定也非常人性化,生产技术人员或操作工人可以通过点击“添加”按钮增加不同的输入或输出参数。

4 建立“互联网+”的客户服务平台

运用“互联网+”的理念和指导思想,建立针对用户的网络服务平台,根据用户的个性化需求进行有的放矢的生产经营活动,从而更做到优质的服务用户,整体提升用户的满意度。从更好服务用户的角度出发,创造差异化服务,并以用户满意度及服务水平为核心,提升钢铁企业的竞争力,对于重点用户,可以考虑洽谈战略合作协议,联合开发互联网应用系统,实时分享生产数据并结合用户需求反馈,实时调整最佳生产数据。从现代化信息支撑方面及销售的角度,首先应该考虑建立现货销售服务平台,从用户询单接收,到报价处理,再到合同签订,最后到产品交付等销售环节的高效处理;其次,针对期货产品,也要利用网络系统进行实施监控,随时随地关注用户的动向,以便提供必要的及时服务;最后,需要运用互联网系统的广覆盖特点,建立网络营销组织,更大范围、更大面积的实现销售,销售不仅仅局限于PC端渠道,也需要配合手机端渠道,从售前咨询、售中沟通、售后服务方面提供全方位的系统服务。

综上所述,运用互联网技术,结合大数据应用的过程质量自动控制系统,对于钢铁生产企业的生产有非常重大的意义和价值,本系统的不仅可以把控钢企业生产过程的产品质量,还可以更好的指导企业按照用户的个性化需求定制生产,同时也大大提高了企业的生产效率,从而最大化的提升了钢企的市场竞争力。