探究不锈钢细长轴的加工工艺

2019-05-24孙培军

孙培军

(江西有色地质测试研究院,江西 南昌 330201)

在轴类零件中,如果零件徐长度大于直径20,便是细长轴。一般会通过磨削、车削等手段,对细长轴实施加工。该类型零件,施工难度相对较大,在加工时很容易会因为零件刚性较差,而导致其出现腰鼓形、弯曲以及锥度等问题,需要采用有效手段与工艺,对细长轴加工质量进行保证。为对不锈钢细长轴加工展开进一步研究,在此将以XBXB150搅拌槽细长轴为例,展开相应讨论。

1 工程实例

本次加工对象为XB150搅拌槽主轴,该主轴是较为典型的不锈钢细长轴。通过对XB系列矿用搅拌槽的分析可以发现,该系列机械搅拌槽主要适用于各种矿降搅拌施工,会在选矿工艺流程内浮选或重选前矿浆搅拌中发挥出极大的作用,能够实现矿浆与选矿药剂的充分融合,同时该搅拌槽还可用于其他非金属矿浆搅拌。在整体设备中,搅拌槽细长轴与整体设备运行有密切关联,会对设备使用效果形成直接影响,保证细长轴加工工艺有效性显得极为重要。

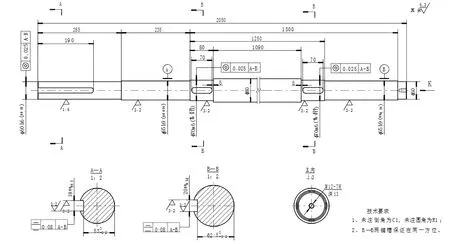

图1 XB150搅拌槽细长轴结构示意图

2 加工难点

本次加工难点主要体现在两个方面:

(1)不锈钢材料方面。第一,不锈钢韧性较强,材料硬度、高温强度相对较高,在进行切削时,切离施工难度较大,可能会因为材料加工硬化趋势强以及粘附性等特点,使刀具出现严重磨损状况;第二,材料导热率低、切削热传散较慢等特点,会直接加剧零件在加工过程中出现热胀的可能性。同时在零件两端受到夹顶阻碍时,会致使零件出现严重弯曲变形状况。

(2)细长轴加工方面。①与普通轴类零件相比,细长轴具有长度过长、刚性较差等方面的特性,由于受到零件自身切削力、自重力与离心力的作用,在加工时很容易会出现振动、弯曲以及变形等状况;②细长轴热扩散性能较低,在车削过程中很容易会出现线膨胀系数过大的问题,会使轴向出现延长状况,加剧变形问题产生可能性,进而影响工件刚度;③因为细长轴长度过长,在实施一次走刀时需要消耗大量时间,很容易会出现刀具磨损的问题,会对整体零件加工质量形成影响,需要引起足够重视。

3 加工工艺

为有效克服各项加工难点与问题,加工管理部门需要制定出适合的方式对细长轴进行加工,以对最终细长轴加工质量进行保证。

3.1 刀具材料

为降低不锈钢材料影响,确保刀具使用可以始终保持在合理状态范围内,加工人员需要对刀具材料展开科学选择。要尽量选择抗热振动强、耐磨性好以及热硬性高的材料,以防在加工时,因为刀具材料问题造成细长轴加工出现状况。建议选用YN05、YN10以及YM10等,作为刀具材料。其中YN05耐磨性、硬度优势较为突出,耐磨性与陶瓷较为相似;而YM10、YN10抗粘结性以及耐高温性较为理想,较为适合表面粗糙度小的细长轴加工[1]。

3.2 几何参数

高质量的刀具几何参数选择,也是保证细长轴加工质量的关键要素,在进行刀具几何参数选择时,需要做好以下几项选择:①断屑槽。为保证切削断屑质量,可通过机夹双层刀片断屑台实施断屑处理,运用此种方式可实现对刀具的充分利用,降低断屑施工对刀具强度的影响,从而提升刀具刃磨辅助施工整体效率;②刀尖圆弧半径、主偏角以及刃倾角。技术人员要按照细长轴轴径向力特征,实施科学选择;③副偏角、后角。在实施粗加工时,需要选择角度偏大的副偏角与后角,而在进行精加工时,要选择角度偏小的副偏角与后角;④前刀面、前角。应选择300-350范围内的大前角,并要在保证刀刃强度的基础上,对刀刃锋利度进行提升,做好切削力管控,以对工件变形、加工硬化问题形成有效管控;⑤精车刀几何角度。在对精车刀几何角度进行选择时,应保证刀刃锋利程度,确保小负倒棱与大前角配合程度,做好工件塑性变形控制,减小径向切削力对工件的影响程度,需要将修光刃、较小副偏角控制在0.5-1.0毫米之间,以为细长轴表面加工质量提供可靠保障;⑤粗车刀几何角度。在进行相应参数选择时,应保证前角角度在200-250之间,确保车刀可以真正达到切削轻快以及切削力小等标准,要将刀尖圆弧半径与较大主偏角有机结合起来,降低径向切削力,以对工件弯曲问题形成有效规避[2]。

3.3 运用冷却液实施工件强制冷却

由于不锈钢线膨胀系数相对较大,在进行车削施工时也可能会因为切削热受到影响,所以需要通过强制冷却手段,降低整体施工热量,做好刀具切削刃、切削区降温,一般技术人员会运用冷却液,达到这一处理效果。冷却剂的应用不仅可以达到良好降温效果,同时还可以起到较为突出的润滑作用,整体加工摩擦力会得到有效控制,加工材料物理性能也会得到切实优化。在冷却液润滑功能的作用下,切削力会下降到15-30%之间,会削弱细长轴零件弯曲变形可能性[3]。需要注意的是,需在实施刀具切削之前,对硬质合金刀具展开冷却处理,以防冷却处理过晚,使刀削施工受到影响,进而造成硬质合金刀片开裂问题。同时工件测量操作需在充分冷却后展开,以对测量误差形成有效控制。

3.4 控制切削用量

为保证细长轴加工质量,确保切削用量合理性,技术人员在对细长轴实施加工时,还要对细长轴切削用量实施有效控制。由于在工艺系统刚度确定后,切削热、切削力会随之切削深度增加而增加,会直接增加细长轴受热、受力,所以需要尽量降低切削深度。同时还需对切削加工速度展开管控,要保证切削过程平稳程度,确保切削速度可以被合理范围内,从而实现对细长轴加工的有效管控。

3.5 其他辅助

①需要运用长方形家宽度刀架与三爪,以对工件刚性进行提升;②需对左偏刀展开科学运用,要在切削出现反向走向时,对工件实施一定拉力,以对工件弯曲变形问题形成有效控制;③通过对活络夹紧装置的合理运用,降低热膨胀作用影响,有效消除工件弯曲变形问题,并要运用该装置与左偏刀相结合的方式,使工件生成轴向拉力,以对工件热弯曲变形进行抵消,保证整体工件加工质量;④运用极压乳化液对切削加工实施辅助;⑤运用油石对刀面展开修磨处理,保证刀面表面粗糙度可以被控制在合理范围内[4]。

4 结束语

由于每种细长轴在参数、加工要求以及加工原则等方面都存在一定差异,所以本文所述加工工艺未必适合所有不锈钢细长轴加工,有关企业在进行细长轴加工时,要按照零件加工具体要求与标准等内容,挑选出最为适合的加工处理方案,做好刀具材料以及几何参数选择,并要在各种有效措施辅助下,高质量展开零件加工,克服各种加工难关,从而实现最佳零件加工模式,确保不锈钢细长轴零件可以在相应机械设备中发挥出更大的作用与效能。