大型复杂结构焊接变形热弹塑性有限元分析

2019-05-24纪浩然

纪浩然

(SEW-工业减速机(天津)有限公司,中国 天津 300457)

在科学技术与信息技术飞速发展的时代背景下,对机械设计尤其是工业设计提出了严格要求。在信息技术高速发展的时代背景下,有限元软件逐渐被应用到机械制造领域中。根据钢架梁理论以及基础设计原理,对大型复杂结构采用组合焊道,建立三维有限元模型,由于多方面因素的限制还需要对大型复杂结构焊接变形热弹塑性的技术方案进行不断优化。文章从几个角度就大型复杂结构焊接变形热弹塑性有限元进行深入分析,预测结构的焊接变形,为业内平台的设计与改造提供数据支持。

1 大型复杂结构焊接变形问题分析

随着焊接工艺与科学技术的不断提高,对金属产品的需求量与日俱增,这几年,制造企业得到快速发展,使得机械产品市场变得更加复杂、多变,市场竞争越来越激烈。随着技术的进步和质量管理水平的不断提高,大型复杂结构焊接的可靠性也得到提高,但是在应用过程中还存在诸多问题,市场竞争恶劣,安全事故频频发生,企业管理不科学、不规范,经济效益与社会效益都不理想。焊接具有造价昂贵、结构复杂以及设计难度大等特点。

焊接是一个涉及多方面专业知识与学科的过程,包括力学、物理学以及传导等,在焊接过程中,由于受到热胀冷缩原理的影响,金属不能自由伸展,导致工件在制造中很容易出现焊接变形的问题。而机械设计作为一门传统学科,相比传统机械设计方法与设计产品,现代大型复杂结构焊接设计更注重主动的、计算机化的设计产品。传统机械设计由于多方面原因经常导致工件失效,也就是说所设计出的产品并不符合相应标准与要求,甚至失去使用功能,经常出现各种故障,降低产品的使用寿命。由于大型复杂结构在焊接过程中承受载荷多样、运行条件极其恶劣以及工况组织复杂等特点,大型复杂结构焊接变形热弹塑性的有限元分析成为了当前相关学者研究的重要内容,探究科学的焊接设计方法就是为了研究其失效的原因,确定失效的机理和模式,从而采取针对性措施或者预防措施进行技术生产与管理活动,避免发生同类事故[1]。

在焊接过程中,由于焊接变形问题不仅影响着结构尺寸,还降低了结构的承载能力,尤其是大型复杂结构焊接,因此控制焊接变形问题是当前需要解决的重要问题[2]。

2 试验方法

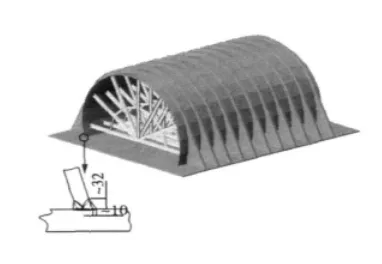

(1) 结构模型。大型复杂结构焊接结构是由平台和部分圆筒组合而成的,圆筒外部有梯形肋骨。为了防止圆筒焊接变形过大,必须做好模型项目设计工作。项目设计前期是整个大型复杂结构焊接设计的基础与前提,只有做好项目设计前期工作,才可以为后其工件总体强度评估与方案改进环节奠定良好基础,对于项目设计前期工作来说,必须做好市场调研和实地考察,进行可行性研究与市场因素分析,从而制定科学的计划方案。在圆筒内部增加槽钢支撑,焊接完成之后再拆除支架,通过对功能总体分析、功能组合要素进行分析以及系统运行原理进行分析,再对这些要素进行综合分析之后,在确定最佳设计方案[3]。

图1 焊接结构以及坡口

(2)材料参数 。考虑到外界环境、风和温度等各种因素影响着大型复杂结构焊接过程的正常运行,尤其内在载荷对是所有环境因素对大型复杂结构焊接结构影响最大的。平台和部分圆筒以及肋骨分别采用不同型号和强度的高强度耐压钢,综合分析与检测这些材料的密度、传导系数以及膨胀系数等等,材料特性参数很容易受到温度的影响,所以需要对大型复杂结构焊接各个环节所 运用的结构部署、实验数据模型以及选型设计等进行分析,考虑焊接过程高温瞬态特性,为大型复杂结构焊接结构设计提供数据支持。

(3)焊接工艺。现代大型复杂结构焊接理论是在机械设计理论科学的基础之上形成的,也就是说现代大型复杂结构焊接机械设计理论在借鉴与继承传统机械设计方法与学科基础之上的一种再创造。传统机械设计倾向于静态的、手工的、被动的设计产品,不仅需要消耗的大量的人力与物力,工作效率极低,还加大了生产与设计成本。

当前,大型复杂结构焊接过程采用多道焊接,先是焊接表面,然后根据焊接工艺参数进行内部焊接,整个大型复杂结构焊接过程需要30道左右,尤其是特别大的结构模型,其单元和节点十分多,这就需要实时跟踪和掌握整个焊接以及冷却过程。

图2 焊接工艺参数

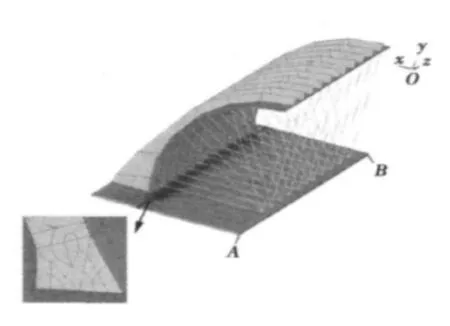

(4)有限元模型和热弹塑性有限元计算。有限元模型设计理论是涵盖了更多的信息技术与其他科学技术,优化、信息以及艺术等多方面内容,尤其对于基础设计具有一定优势。比如离散论方法中的有限元方法和边界方法,通过这些现代新型的设计方法,能够设计出更符合人们需求的产品。由于结构和载荷的要要求,选择大型复杂结构焊接的一半建立模型,由于起结构比较复杂,不可以将结构的网格划分的太细,采用非线性网格划分方式。在大型复杂结构焊接热影响区域,随着温度的不断升高,应力变化也越来越快,所以采用相对细密的网格划分方式比较合理。结构模型建设初期采用简化的模型进行总体强度分析,不仅要考虑焊接的技术可靠性与科学行,还需要兼顾设计周期、效率以及安全等方面问题。原理焊缝的区域,防止对大型复杂结构焊接变形带来影响,为了减少计算量,提高计算的精准度。根据大型复杂结构模型与坡口行政,选用二节点杆单元,建立带厚度的梯形肋骨部分。

从重量报告中的相关数据分析,环境荷载主要包括温度和内应力所产生的水动力荷载与惯性力,根据丰富特征荷载最大值所处温度向确定热弹塑性的大小。对于热弹塑性有限元技术时必须综合考虑永久荷载和环境荷载两个要素,根据特征荷载所相应算子峰值,确定波周期和相位等特征要素。采用间接耦合方法,先计算焊接温度场,保证每一步计算结果的准确性与可靠性,同时将温度分析单元分别转换为对应的结构分析单元,就作用于热弹塑性上的各种载荷因素进行综合分析与计算,包括自身重量、设备以及压载舱打压载重量等等,最后计算槽钢支架拆除之后的结构反弹,得到结构的最终热弹塑性焊接变形。

图3 有限元模型

3 结束语

综上所述,文章对大型复杂结构焊接变形热弹塑性有限元分析进行探究,通过热弹塑性有限元分析不断优化焊接工艺,节省设计和生产成本,并对大型复杂结构焊接方案改进提供数据支持,希望对相关人员提供帮助与借鉴。