基于Hyperworks摩托车轮毂90度动态冲击仿真与测试对标的研究与应用

2019-05-24梁玉红王志方王圣梁

梁玉红,王志方,王圣梁

(万丰奥特控股集团有限公司,浙江 新昌 312580)

仿真和测试是工程师发现、了解并解决产品工程质量问题的2种有效方法,随着计算机硬件及算法的发展,CAE软件在满足工程设计需要的同时,也在不断地走向成熟,越来越多的产品测试被仿真分析取代,因此,仿真模型及算法较之前更需要真实的测试数据作为依托,同时,有效准确的测试变得更加重要,而CAE仿真又正是帮助实现规划有效测试的最佳途径[2]。

1 CAE仿真与测试的协同

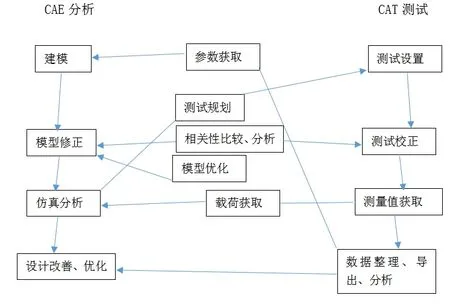

CAE的核心思想是以复杂工程问题为背景,建立经过简化、离散的分析模型,借助计算机数值模拟获得相应物理行为的解答,通过真实或缩减的试验模型进行测量,可先期获得支撑CAE模型的相关参数,并可依据分析-测试相关性技术验证CAE模型的准确有效性并进行相应优化,通用比较彼此之间的相似性和差异性,寻找可能造成误差的位置和区域,从而可以从网格、几何、连接和属性等方面修正分析模型中的不确定因素

CAE分析 CAT测试

图1 CAE仿真与CAT测试间的关系

2 有限元计算模型建立

2.1 模型简介

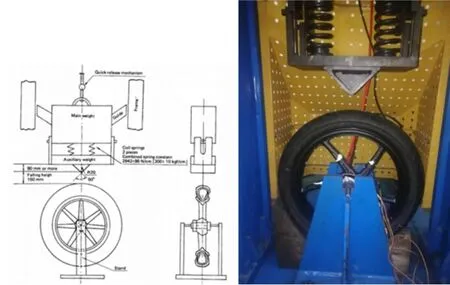

摩托车铝合金轮毂的冲击试验有30°和90°两种,本研究以90°冲击试验作为冲击模型,试验室实际试验及示意图如图2所示,该模型由轮毂、轮胎和两个冲锤组成,主锤和副锤通过弹簧连接,轮毂中心线平行于地面,轮毂气门孔正对朝上,轮毂两侧中心孔使用专用夹具进行完全约束,冲锤在一定高度下自由落体,试验后看轮毂是否出现贯穿性裂纹。

图2 试验室试验模型

2.2 模型设定及材料定义

通过UG软件建立铝合金轮毂模型,将三维模型导入Hyperworks软件进行网络划分,为确保单元质量,先划分面网格,再由面网格生成体网格。先划分正三角形面网格单元,面网格单元质量得到保证后,生成四面体网格单元。根据行业标准及产品几何尺寸,确定轮毂模型选择单元边长为 3mm 的正三角形网格进行划分,半圆柱压块因结构简单,且为非研究对象,选择20mm 的四边形网格单元进行划分。

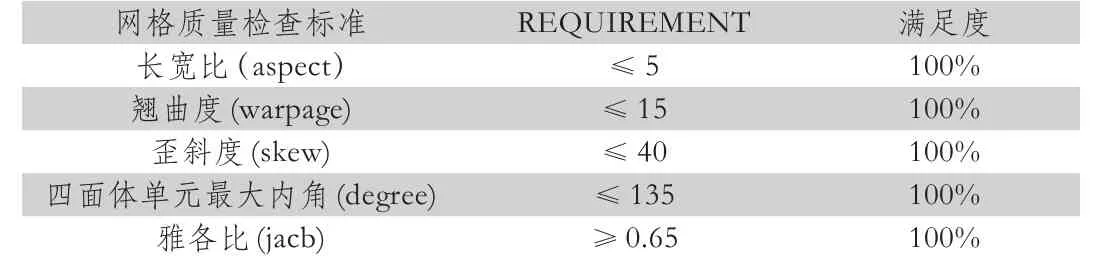

对一些可能发生局部应力较大的细节采用更小尺寸三角单元进行离散逼近,充分发挥三角单元适应性强的优点,以优化网格的连接质量。网格划分完成以后,单元个数为215911个,节点为61531个。单元质量检查规范见表1。

表1 网格质量控制

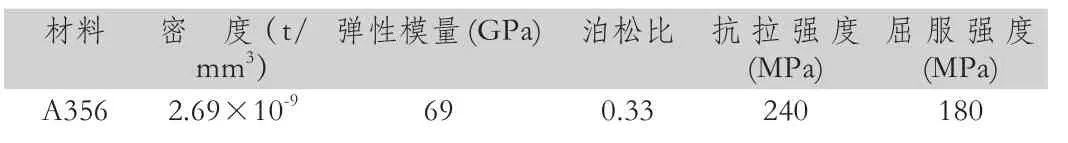

根据产品拉伸试验数据设置材料参数,材料参数如表2所示。

表2 轮毂材料属性

2.3 边界条件

(1)约束。约束轮毂中心孔全部自由度,约束冲锤除冲击方向外的所有自由度,保证冲锤只在冲击方向运动。

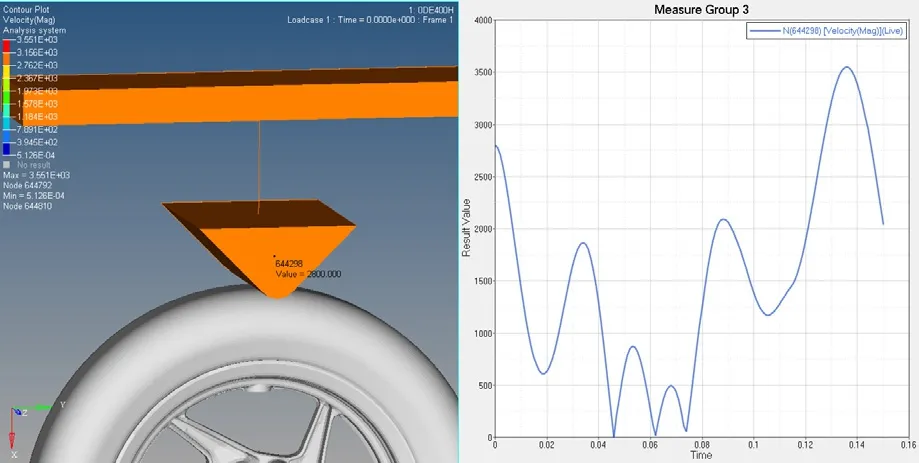

(2)载荷。重锤实际高度为轮胎上方:150mm处;根据自由落体运动,冲锤整体接触到轮胎时刻初速度V=,为1714.64mm/s,主锤重量285kg,副锤重量40kg,主锤和副锤之间采用1D spring单元模拟弹簧,刚度K为600N/mm。冲锤接触轮胎后的速度变化如图3所示。

图3 冲锤速度变化

2.4 轮胎建模

轮胎主要由橡胶材料和钢丝帘线构成。其中钢丝帘线本构模型采用线弹性模型,橡胶材料是典型的粘弹性材料,本系统采用Yeoh模型作为橡胶材料本构模型,其应变能密度函数为W=C10(I1-3) +C20(I1-3)2+C30(I1-3)3,式中,I1为第一阶应变不变量,C10、C20和C30为模型参数,通过试验数据拟合获得[3]。

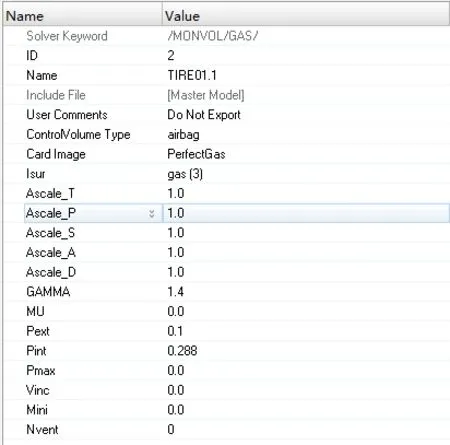

试验要求为轮胎胎压288kPa,本次分析模型通过Radioss模块下的airbag气囊模拟胎压[4],胎压模块界面如图4所示。

图4 胎压模块用户界面

3 应力实验

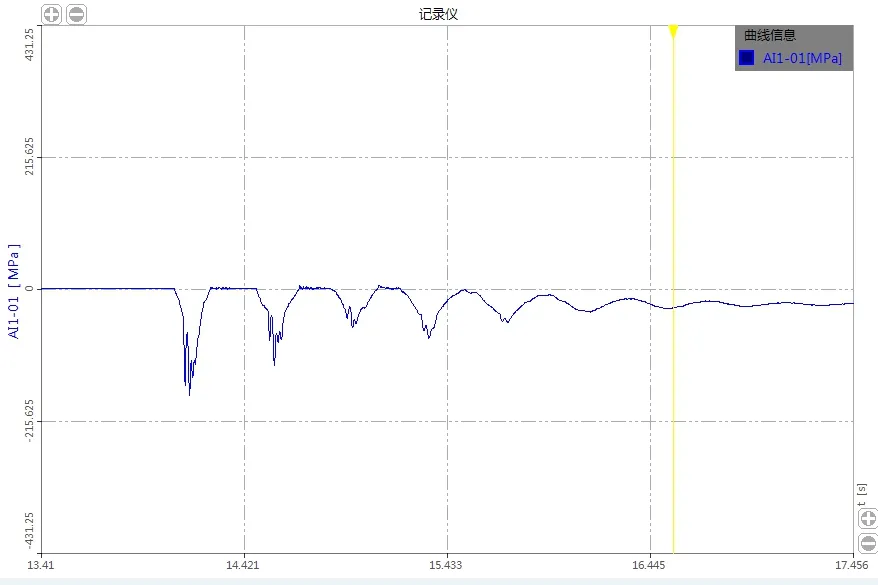

为验证有限元分析的准确性,对铝合金车轮进行应力应变试验。试验冲击载荷为325kg,冲击锤下落高度为150mm,轮胎胎压为288kPa,将测试车轮贴上应变片后,应力测试点位于气门孔正对轮辋处,将测试车轮贴上应变片后,与动态应变仪连接,经预热、弹性模量等参数设置、平衡清零后进行测量,测量结果如图5所示为178.6MPa。

在冲击试验过程中,冲击锤会首先接触橡胶轮胎并产生弹跳,每次弹跳产生的应力突变会越来越小,直至趋于一定值,从图5中可以看出冲击试验过程的车轮结构存在明显的多次应力突变,与实际应力变化过程一致。

图5 冲击疲劳应力曲线

4 计算结果分析

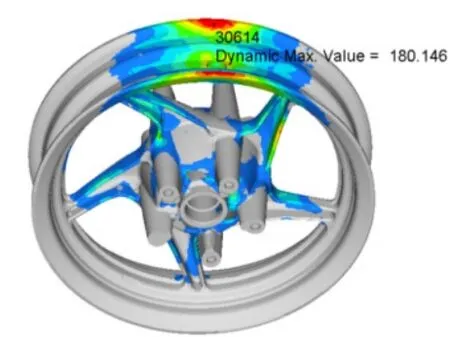

采用Radioss求解器进行计算,对求解后的应力和应变结果进行分析,应力结果如图6所示,应变结果如图7所示。

由云图可以看出,最大应力和最大应变都在气门孔正对的轮辋处,仿真所得应力、应变值最大位置与实验室果相同,由表3 可以看出,仿真数值与实验数值接近,证明该仿真验证有效。

图6 应力云图

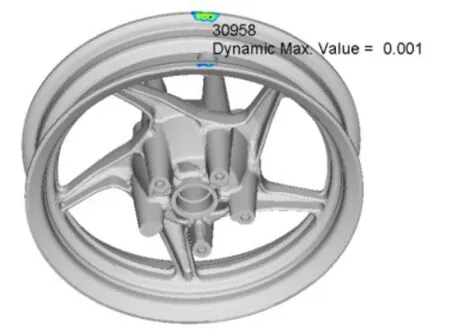

图7 应变云图

表3 结果对比

5 结论

结果表明,在对应的客户试验标准下,非线性动态冲击试验仿真分析中应力和应变与实际试验的位置相同,仿真试验的应力、应变曲线和试验基本一致,均在行业标准允许范围内,通过实验室验证,证明该方法科学、有效,可以推广至工程化应用。该材料非线性的冲击试验仿真探索,仿真结果不需要经过经验公式的修正,可直接作为试验结果进行更为直观的比较验证,能够更加真实、准确地模拟冲击试验,仿真结果简单直接,极大地提高了冲击试验的分析准确率。

本次分析模型轮毂和轮胎建模均以实际试验参数,尽可能的与实际试验贴近,通过该仿真试验,为冲击试验提供了一种新的研究方法,提高了仿真分析的准确性,也验证了应力测试的方法可行性,为产品结构的可靠性设计提供了技术验证和支撑,也可以准确的分析出质量缺陷产生的原因,并针对质量缺陷提出了改善方案,对产品的生产和试模提供了技术指导,减少了模具开发、设计、制造的陈本,为产品量产质量的提高提供了一种重要的途径,为公司的经济效益的提升起到了重大作用。