基于冶金技术的加热单片机控温系统设计

2019-05-24黄小琴

黄小琴

(广东生态工程职业学院,广东 广州 510520)

单片机是一种典型的嵌入式微控制器,相当于一个微型的计算机[1]。由四部分构成:运算器,控制器,存储器,输入输出设备。从上世纪的八十年代起,随着单片机技术的成熟,它逐渐渗透至工业探测、开采、生产、处理环节。在现代化冶金生产提纯过程中,通常使用现代化技术,使用计算机技术与自动化仪器相结合的方法,通过设定控制工业活动参数对工业生产数据进行采集、运算、显示和控制。

利用电渣加热方法对钢渣进行加热和精炼是冶金工业的一大发展。现有的液态电渣冶金技术的最基本的特征是采用导电结晶器技术,通过使用非自耗电极实现对熔渣的加热。通过对熔液温度的控制,保证熔渣中间包中温度,使液态金属具有和电渣重熔过程相似的温度分布特征,进而可以得到电渣重熔相似的凝固组织[2]。其中间技术要点包括:金属烧熔中间包液态金属加热与保温、控制液态金属浇注流量、保护浇注金属纯度、精准液面控制。使用该方法需要有效加热的同时还需要精准控制温度,使用加热单片机控温系统可以实现上述要求,以下就是基于冶金技术的加热单片机控温系统设计。

1 系统结构框架

首先系统要通过外接键盘,对温度参数进行设置,设置保温和加热临界值。控温过程是利用温度传感器采集温度信息,将采集的温度信号调理后送入单片机进行计算比较。然后通过单片机输出信号来调节可控硅的触发时间进而控制加热时间。同时系统要把采集的温度参数送到显示器上进行实时显示,以便工作人员观测。当所采集到的温度信息值超过设定的临界点时,系统会触发报警装置,做出警告。设计的加热单片机控温系统整体设计框架如图1。

图1 系统结构框架

2 系统硬件设计

系统整体硬件电路的设计要以单片机为控制核心,将各功能模块电路与单片机功能端口连接,形成整体功能电路,选用的单片机内部集成A/D功能,这样在外扩系统时不需要单独设计A/D功能模块,减少整体电路的冗余度和复杂度。由于该功能模块的复用能力好,在一定程度上降低了制作成本。

输出设备采用传统独立按键键盘,显示模块中显示器通过8位数码管实现实时温度显示。输出和显示功能作为单片机控制系统的常用功能[3],通过简单的设计,移植性和操作性很强。报警电路选用发光二极管和蜂鸣器,在温度、压力超出最大限时实现声光报警。由于系统实现控温度和显示的过程需要采集、接收大量的信号、数据,控制过程需要产生大量运算数据,因此数据存储模块设置也很有必要。数据存储模块能够将运算数据实时保存,方便控制器调用。 实现温度控制功能,有效测温是关键。选择传感器时必须考虑其灵敏度、精确度、可靠性、稳定性等条件。热电阻和热电偶都有装配简单,更换方便,测量范围大,机械强度高,耐压性能好等特点。

3 系统软件设计

(1)温度测量模块。本文设计的加热单片机控温系统基于SiliconIDE软件开发环境。SiliconIDE集成开发环境是一套完整、独立的软件程序,操作简单,使用方便,内置开发测试所需工具,支持本设计中内部集成A/D功能的单片机系统,在此平台上完成控温系统程序编写、调试。

本单片机控制系统中测量对象是温度,通过测温电路后变为微弱的模拟电信号,该信号通过A/D模块的增益放大、滤波处理并转化为单片机可识别的数字信号,再通过PID线性温控法实现温度PID控制。由于大型冶炼中,金属溶液的温度变化速度比较慢,因此PID采样周期T设为90s;然后把PID控制器的控制量输出作为PWM波占空比的输入,通过PID输出的控制量调整PWM波占空比的大小,PWM波的周期设为5分钟;从而控制加热工作的可控硅的通断时间,以实现对液态金属温度的控制。

使用PID计算的重要代码如下∶

typedef struct PIDPParament

{float AK[3];

float XK;//设定值

float KG;//比例常数

float KI;//积分常数

float KD;//微分常数

float UK;//输出控制量}PID;

void PIDcaculate(PID*P,float YK)

{float q0=0,ql=0,q2=0,Tl=0,T2=0;

q0=(*P).KG+(*P).KI+(*P).KD;

ql=(*P).KG-2*(*P).KD;

q2=(*P).KD;

Tl=(*P).XK-IK;//AK=设定值XK一测量值YK}

在系统软件的设计中,为了提高所采温度值的准确性,加入了软件滤波程序,由系统中A/D转换器实现。A/D转换器是单片机中的10位微控制器。当启动A/D转换器后,数据连续进行12次的A/D转换,这12次转换的的数据会存入存储设备的计算单元中,经过排序,去除最大值、最小值,然后取剩下的10个数值的平均值。

(2)温度控制模块。本系统中采用PID线性温控法进行温度控制,基于PID调节器控制原理,其算法经过长期的验证证实简单、可靠,用软件计算方法实现PID调节功能。此外PID控制器模型中考虑了系统误差、误差变化及误差积累三个因素[4],整体的控制精度高、效果好。

由于温度传感器有可能意外故障,导致温度测量值不准确,系统可能会做出不正确的反应机制,有可能会破坏冶金作业,造成不必要的经济损失。所以首先要进行相关数据记录,对比发现突变温度数据,触发温度传感器故障检测程序运行。然后在故障排除后利用温度控制算法来计算温度变化控制量,如果该值超过一个最大控制量,为了提高加热速度,系统会省略PID算法,开启全速加热控温[5]。至此,基于冶金技术的加热单片机控温系统设计基本完成。

4 实验论证分析

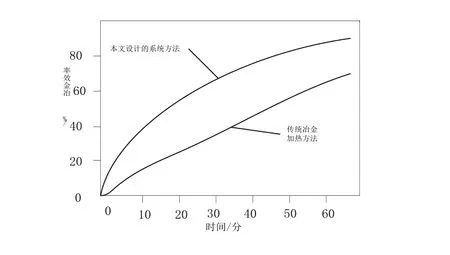

为验证设计的基于冶金技术的加热单片机控温系统的有效性,进行了实验论证。实验对象为相同类型、同等状态的的金属熔渣,均采用液态电渣冶金技术加热,一种使用新系统进行温度控制,另一种使用传统方法控温调节。最后统计两种方法的冶金效率,其实验论证结果曲线如图2所示。

图2 实验论证结果曲线

由图2实验结果可知,使用新设计的加热单片机控温系统进行金属液态冶练的效率比传统方法效率更高。另一方面,通过自动化控温能够精准保证金属冶练温度条件,提高出产金属的纯度。

5 结束语

本文对现阶段我国金属冶练技术进行分析,针对液态电渣冶金技术中温度控制的需求进行加热单片机控温系统整体设计。经系统硬件设计和温度测量、控制模块软件设计完成系统的整体设计,并且经过实验论证证明了该系统的有效性。希望使用该系统可以有效提高冶金工业自动化水平,提高生产效率,为我国的金属冶练提供信息化、技术化支持。