百万千瓦级核电厂汽水分离再热器疏水管线振动问题分析

2019-05-24严颖第王小信

严颖第,王小信

(福建福清核电有限公司,福建 福清 350318)

1 汽水分离再热系统 (GSS)简介

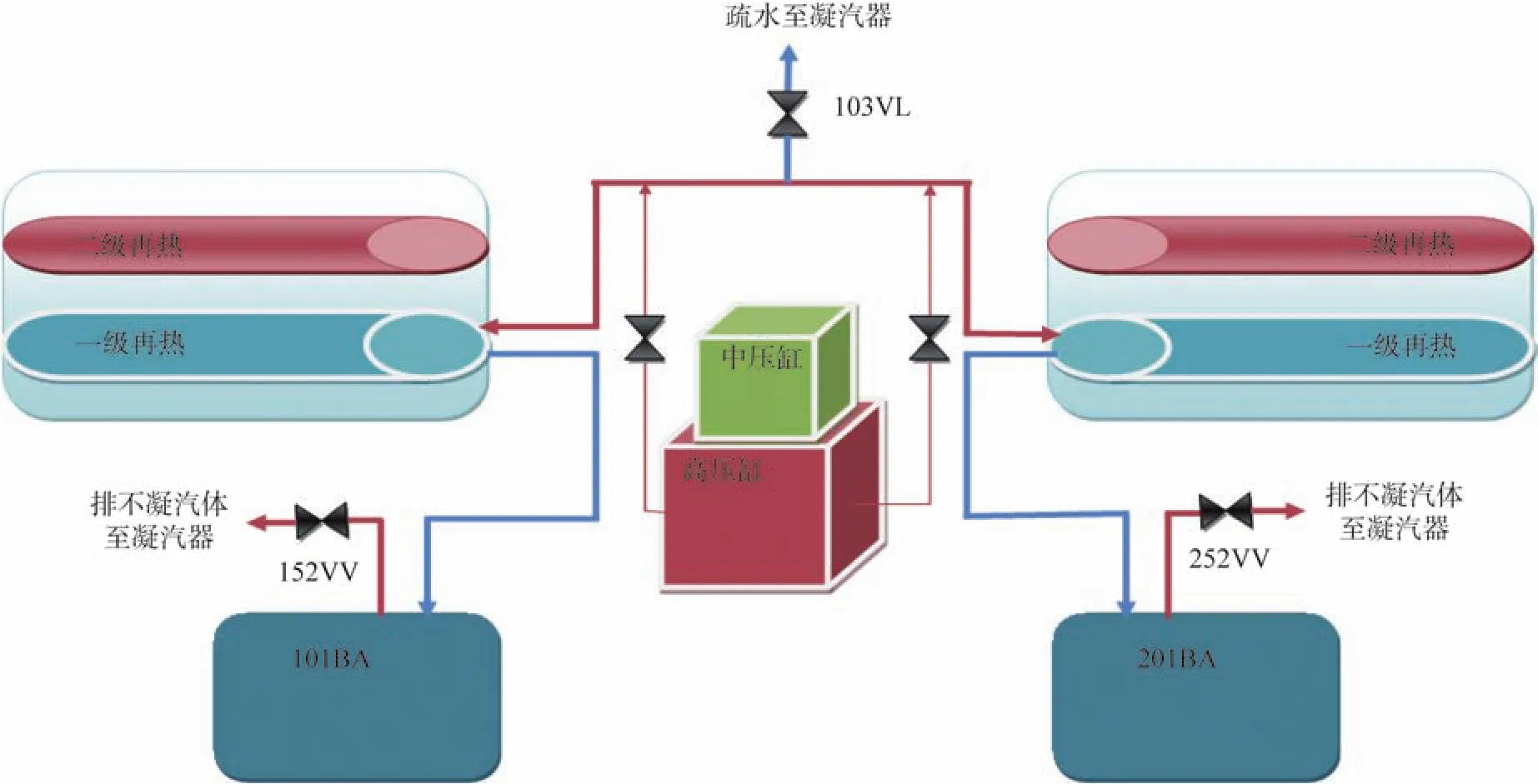

该核电站选用的是东方电气集团ALSTOM技术生产的ArabelleTM1000 MW级汽轮发电机机组,机组配备有两个完全对称的一级分离、二级再热的汽水分离再热器 (MSR),每台汽水分离再热器配有一个壳体疏水箱 (GSS103BA或GSS203BA)收集来自再热器壳体及高压排汽管疏水,两个再热器疏水箱 (一级再热疏水箱GSS101BA或GSS201BA、二级再热疏水箱GSS102BA或GSS202BA)收集再热蒸汽凝结水。每一个疏水罐都有两路疏水管线,分别是排向除氧器或高压加热器的正常疏水管线和排向凝汽器的应急疏水管线;疏水调阀由疏水箱上的三个导波雷达式液位变送器测量信号控制 (见图1)。

2 事件描述

2014年9月6日凌晨机组冲转并网过程中,将1级再热器投运后,现场巡检人员发现汽水分离再热器系统GSS101/201BA至6A/6B高加疏水管线振动比较大,此时101/201BA疏水箱内液位为0,正常疏水阀GSS161/261VL和应急疏水阀GSS165/265VL都处于关闭状态。主控人员切除1级再热器后管道剧烈振动现象消失,再次投运1级再热器后疏水管线剧烈振动又再次出现,运行一段时间后恢复正常。

图1 汽水分离再热系统简图Fig.1 Schematic of GSS

9月7日下午再次冲转并网投运1级再热器后发现正常疏水阀GSS161VL在疏水罐GSS101BA液位达到该阀门开启液位时阀门无法开启,经现场巡检人员检查发现GSS161VL气动调节阀阀轭断裂 (见图2),且其电动隔离阀GSS162VL电动头与蜗杆之间的法兰震裂;整条正常疏水管线已经无法完成疏水罐GSS101BA正常疏水功能。

图2 GSS161VL损坏情况Fig.2 Damage of GSS161VL

3 原因分析

3.1 疏水阀动作原理简介

疏水罐GSS101BA收集MSR一级再热器(见图3)加热蒸汽冷凝水 (汽轮机高压缸抽汽进入汽水分离再热器1级再热段加热高压缸的排气凝结水),当疏水罐内液位高于500 mm时,GSS161VL通过PI调节开启,疏水进入6号高压加热器;当疏水罐液位高于600 mm时,紧急疏水阀GSS165VL调节开启,疏水直接排向凝汽器。

3.2 原因分析

一级再热器于9月3日左右正式投运,之后机组分别经历了甩厂用电、打闸跳机等试验的特殊工况;9月6日一级再热器再次投运时,GSS161VL所在的正常疏水管线振动比较剧烈,后续又经过反复停运和投运验证,最后导致了阀门振动损坏。根据调取的疏水罐GSS101BA液位历史曲线发现,从9月4日汽机停机至9月5日,GSS101BA液位持续下降;9月5日下午液位到达0 m,此时距发生GSS161VL所在的正常疏水管线剧烈振动还有约7 h的时间。可以推断,随着疏水罐内及疏水管道内水量的继续减少,GSS161VL所在的正常疏水管线内必定处于非满水状态。

9月6日凌晨汽轮机冲转后投运1级再热器,高压缸的抽汽通过1级再热器及101BA进入疏水管线,整个疏水管线内为汽液两相的状态。当1级再热器内的疏水流入疏水管线后,由于疏水管线的管道布置为整体水平布置,且部分位置存在向上的倾角,在存在倾角的位置会产生水的聚集,聚集的水填满管道,形成水团时,会隔离上下游的蒸汽。水团上游与高压缸抽汽相通,相对参数较高,会推动水团向下游管道流动,下游蒸汽受到水团的挤压,压力不断升高,当下游蒸汽压力被压缩到大于上游压力时,水团破裂,下游蒸汽突破水团进入水团上游,水团快速进入下游原来蒸汽占据的空间,遇到管道弯头或关闭的阀门时发生剧烈撞击,引起管道剧烈震动,即水锤现象。反复周期性管道内调阀处撞击和疏水管线的剧烈振动最终导致了阀门的损坏。

图3 汽水分离再热器一级再热简图Fig.3 Schematic of MSR

根据以上现象及分析可知,1级疏水罐GSS101BA液位持续下降到0位以下,致使类似“V”型布置的正常疏水管线内存在汽水两相流体,两相流体上游为高压蒸汽,下游为封闭空间,反复作用产生水锤,最终导致正常疏水管线疏水调阀GSS161VL和电动隔离阀GSS162VL损坏。1级疏水罐GSS101BA液位持续下降的可能原因如下:

(1)初始液位偏低

汽水分离再热器系统1级再热投运前疏水罐GSS101BA液位偏低或罐内没有水,在1级再热器投运时高温高压蒸汽进入疏水罐,疏水罐内少量液体受热闪蒸,然后疏水管道内液体受热变成蒸汽蒸发。

(2)阀门内漏

正常情况下疏水隔离阀GSS162VL是打开的,如果疏水调阀GSS161VL内漏,疏水罐GSS101BA及疏水管道内液体会随时间的推移逐渐流失,最终导致疏水罐空罐和疏水管道处于不满水状态。

(3)闪蒸

闪蒸主要是发生在疏水罐内压力迅速降低或者疏水罐内压力降为负压时,疏水罐内液体低压汽化,并通过排汽管路排至凝汽器,导致液位突然下降或者连续性降低。

在机组停运期间,1级再热被长期隔离,GSS152VV、GSS252VV 关 闭,GSS103VL 开启。此时,疏水罐GSS101BA、GSS201BA通过1级再热器疏水管道、1级再热供汽管道、1级再热供汽管道疏水管路 (GSS103VL所在管线)与凝汽器联通,疏水罐被抽成了负压,疏水罐内温水闪蒸并排至凝汽器。该闪蒸过程比1级再热器被突然隔离时要缓慢,但是会导致疏水罐内液位缓慢下降,甚至下降至空罐状态。

(4)导波雷达式液位探测器误判与疏水阀误动

调取历史曲线发现,在打闸停机或者汽轮机跳闸后,疏水罐液位会有一个突然升高的尖峰;这是由于打闸或跳机后1级再热器高温高压疏水突然消失,且疏水罐转向与凝汽器联通,导致疏水罐内闪蒸出携有大量水珠的水蒸汽,带有水珠的水蒸汽干扰了导波雷达式液位探测器,误判为高液位。高液位误判信号出现会触发疏水阀快速开启,高液位信号消失后又快速关闭,致使液位瞬间下降 (见图4)。

图4 汽轮机打闸时疏水罐液位变化曲线Fig.4 The trends of the drain tank level after turbine trip

4 总结与建议

4.1 总结

根据后续对阀门GSS161VL、GSS162VL验证发现,阀门严密性良好,不存在内漏情况。结合主控疏水罐GSS101BA液位、阀门GSS161VL动作曲线和现场现象,分析认为GSS161VL振动损坏的原因总结如下:

因调试试验需要汽轮机打闸,机组打闸后导波雷达液位探测器误判触发了液位高信号,短暂的液位高信号触发了疏水阀GSS161VL短暂误开启,致使疏水罐GSS101BA液位下降到正常液位以下;

机组停运后,1级再热被隔离,凝汽器真空未被破坏,疏水罐GSS101BA通过1级再热供汽管道疏水管路与凝汽器联通,疏水罐液位继续缓慢闪蒸至0 mm液位下;

机组再次冲转启动,1级再热投运后大量热蒸汽进入GSS101BA及GSS161VL所在正常疏水管线,由于1级再热正常疏水管线的 “V”型布置导致水锤的出现,疏水管线剧烈振动导致阀门损坏;

其他疏水罐同样发生了以上液位下降过程,但是由于多种因素使得其他疏水罐液位未能下降至0 mm液位以下,因此未发生与GSS161VL所在疏水管线相同的水锤和振动。

4.2 改进建议

选用能够抗带有大量水珠的蒸汽干扰的导波雷达式液位探测器或者换用其他类型的用于探测高温高压水的液位探测器,避免液位高信号误触发;

修改调试和运行规程,要求在每次启动再热器前检查确认各疏水罐液位在正常范围内,当液位偏低时,通过手动补水方式将疏水罐液位补水至正常液位。

5 结束语

该文针对电厂实际发生的因管路剧烈振荡导致的阀门损坏事件,从导波雷达工作原理、工艺管线布置、系统工艺机理等多方面分析,最终理顺了事件发生的全过程,找到了管路振荡的根本原因。后经验证实践,该机组未再发生同类事件,该经验反馈不但保证了本机组后续GSS系统调试和运行工作的顺利,还为后续机组提供了宝贵的实践经验。