主蒸汽隔离阀常见问题及应对措施

2019-05-24胡文盛谢祖妙张潇宇

胡文盛,谢祖妙,张潇宇

(福建福清核电有限公司,福建 福清 350318)

主蒸汽隔离阀 (简称MSIV)是核电厂关键安全级设备,其主要功能有:1)任何位置的蒸汽管道或给水管道破裂后,主蒸汽隔离阀能在5 s内截断任一方向的蒸汽流,以维持反应堆冷却剂温度和安全壳压力在可接受范围内;2)反应堆处于热停堆状态时,主蒸汽隔离阀用来进行系统隔离,便于下游设备的检修;3)主蒸汽隔离阀及其上游管线是安全壳的自然延伸,起到第三道屏障的作用。

在某核电厂调试运行过程中,主蒸汽隔离阀出现无法开启、油压低、油压无法保持、气动泵频繁动作等问题,影响机组调试和安全稳定运行。

1 主蒸汽隔离阀简介

1.1 结构

某核电厂主蒸汽隔离阀由阀体和执行机构两部分组成。阀体为楔式双闸板闸阀,阀体阀盖采用压力自密封结构。执行机构为气液联动结构,液压驱动阀门开启;顶部半圆形腔室充满氮气,用作永不失效的弹簧,提供主蒸汽隔离阀快速关闭所需动力。执行机构液压加压装置为气动增压泵,泄压回路设计有A、B两列冗余。

1.2 工作原理

阀门具有开启、慢关、快关、局关四种动作模式。泵侧和非泵侧为冗余设计,以泵侧为例,阀门具体动作过程如下:

(1)开启模式:电磁阀117得电,其他电磁阀保持失电状态。电磁阀117得电,压缩空气驱动气动泵开始动作,克服执行机构顶部的氮气压力及摩擦力提升执行机构推杆,使阀门开启。

图1 MSIV工作原理图Fig.1 The working principle of MSIV

(2)快关模式:电磁阀117失电,电磁阀2-89得电,其他电磁阀保持失电状态。电磁阀117失电,气动泵立即停运;电磁阀2-89得电,差压阀2-28开启,液压油快速泄放至油箱,实现阀门快关,快关时间不大于5 s。

(3)慢关模式:电磁阀117失电,电磁阀2-10和2-89得电,其他电磁阀保持失电状态。电磁阀117失电,气动泵停运;电磁阀2-10得电,将节流阀2-50置于节流状态,位置开关2-27A在2-50置于节流状态后反馈信号并联锁电磁阀2-89得电,液压油通过节流阀2-50泄放至油箱,实现阀门慢关,慢关时间约为1~3 min。

(4)局关模式:在机组运行期间,需要定期对主蒸汽隔离阀进行90%开度动作试验,以验证阀门动作是否正常。动作试验前将阀门切换到试验状态,动作过程与慢关相同,但90%开度限位开关被触发后,连锁2-89失电及117得电,阻止进一步泄压,并使阀门全开。

2 常见缺陷及应对措施

2.1 主蒸汽隔离阀无法开启

2.1.1 问题描述

汽轮机非核冲转前,暖管后MSIV前后压差小于0.3 MPa,满足开阀要求。但主控触发开阀指令后,现场发现3台MSIV均无法开启。动作过程中,发现电磁阀117得电后,气泵开始运行,但换气频率逐渐降低,油压达到2600 psi(1 psi=6.895 kPa)左右时气泵逐渐停止运行,阀门无法开启。

2.1.2 原因分析

根据气动增压泵的增压比,2600 psi油压对应气动泵入口压空压力 (即压空减压阀后压力)约为43 psi,低于50.3 psi的标准气压。气动增压泵的进气压力偏低,导致液压回路压力不足,执行机构液压提升力不足,无法克服闸板与阀座之间的摩擦力,进而阀门无法正常开启。

对比发现,主蒸汽隔离阀在冷、热态期间的压空减压阀出口压力均有降低。减压阀为铝合金材质活塞式压力调节阀,出口压力由主弹簧压缩量决定,即减压阀出口压缩空气推动活塞克服主弹簧力,当出口压空作用在活塞上的力与主弹簧力相等时,阀芯受底部小弹簧力作用向上运动,最终减压阀关闭。活塞采用O型圈密封,润滑脂润滑。解体检查减压阀,发现润滑脂存在变质现象,并且活塞缸存在磨损、卡塞。

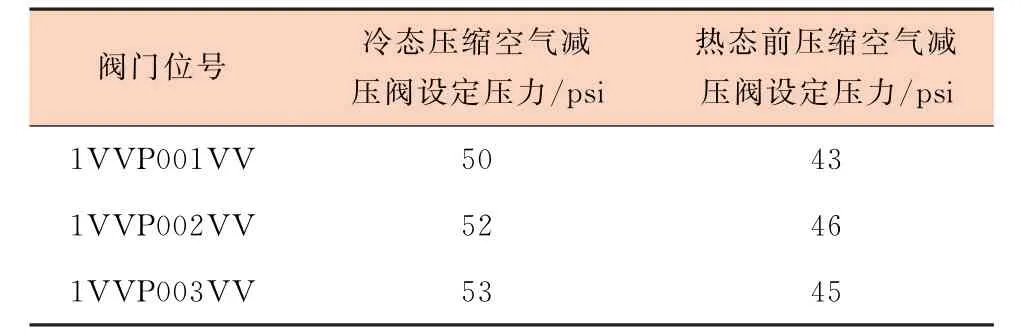

表1 减压阀设定值记录表Table 1 The record sheet of pressure relief valve settings

图2 减压阀解体Fig.2 Disassembly of the pressure relief valve

2.1.3 措施及效果

该型号的压空减压阀在运行期间普遍容易磨损、卡涩,造成阀后压力降低,导致气动泵动力不足,阀门无法正常开启。

当前临时处理方法是清理打磨活塞缸,重新添加润滑脂,可以缓解卡涩和压力低飘问题。

为从根本上解决压空减压阀磨损卡涩问题,该核电厂正在进行物项替代工作,目前已在4号机组实施,初步验证功能良好,待长期跟踪效果。

2.2 主蒸汽隔离阀油压低

2.2.1 问题描述

2017年8月22日,主蒸汽隔离阀4VVP003VV局关试验后,4VVP003VV开启油压为2800 psi,3 min后发现油压降至2650 psi,8月23日油压则稳定在2700 psi。8月24日,4VVP003VV油压降至2500 psi,调高压空减压阀定值,油压因此升至2900 psi,但在5 min内降至2500 psi,并最终稳定在2650 psi。8月25日14:30,对4VVP003VV主蒸汽隔离阀B列进行局关试验,开阀时油压达到2900 psi后10 s内降至2600 psi。

主蒸汽隔离阀油压低点接近低报值,如长期偏低,存在阀门误关、机组非计划停机停堆风险。

2.2.2 原因分析

2017年8月25日16:30,对4VVP003VV主蒸汽隔离阀A、B列泄油回路进行排查,发现B列泄油回路存在以下异常现象:关闭B列泄油回路隔离阀4VVP333VH,油压没有明显变化;开启B列泄油回路隔离阀,油压在6 min内从3180 psi降至3010 psi后稳定不变。

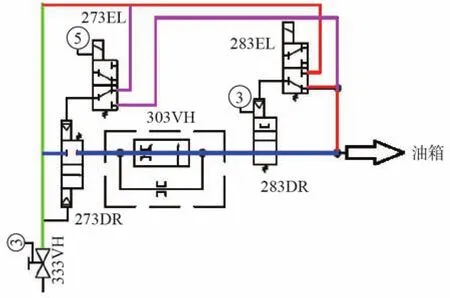

根据以上现象判断B列泄油回路在油路压力较高时存在内漏,即差压阀4VVP273DR和(或)电磁阀4VVP273EL、4VVP283EL内漏。

图3 MSIV B列泄漏通道Fig.3 MSIV B column leak channel

如图4所示,差压阀4VVP273DR主要靠先导油压保持密封,弹簧力较小,如果该阀密封面损坏或弹簧力不足,则会持续泄漏。同理,如果电磁阀4VVP273/283EL的密封面损伤,油系统会持续泄漏无法保压,因此判定电磁阀4VVP273/283EL弹簧力不足。

图4 差压阀工作原理Fig.4 The working principle of the differential pressure valve

对电磁阀进行失磁密封性试验,发现主电磁阀4VVP273EL功能完好,而试验电磁阀4VVP283EL,泄漏率约为5 bar/min(泄漏率两分钟后即维持不变),超出≤1.5 bar/5 min的合格标准。

图5 试验电磁阀283EL泄漏通道Fig.5 The leakage channel of the test solenoid valve 283EL

2.2.3 措施及效果

更换试验电磁阀4VVP283EL后,开启主蒸汽隔离阀后油压不再异常降低,判定合格。

目前,该核电厂已制定电磁阀测试预防性维修项目,频度为一个换料周期,确保电磁阀可靠性。

2.3 气动泵频繁动作

2.3.1 问题描述

某核电厂主蒸汽隔离阀4VVP002VV开启到位后,其配套供油的气动泵4VVP022PO仍在持续动作,且在动作过程中存在频率不一的 “咔咔”声。气动泵频繁动作会造成泵密封件磨损,泵降级失效,主蒸汽隔离阀在进行月度局部关闭试验后将无法全开,影响机组效率;阀门全开运行期间如漏油泄压,气动泵将无法供油补偿,造成主蒸汽隔离阀意外关闭,机组非计划停堆。

2.3.2 原因分析

如图6所示,根据主蒸汽隔离阀工作原理,气动泵4VVP022PO持续动作的原因可能如下:1)气动泵本体故障;2)泄压回路存在漏点,油压降低后气动泵动作以维持油压稳定;3)进油管线存在漏点,油压降低后气动泵动作以维持油压稳定。

(1)气动泵故障排查

拆除气动泵4VVP022PO滤网,泵动作时活塞杆上下移动,说明泵在真实泵油,表明液压回路存在泄漏,油压下降后,泵启动增压泵油以稳定油压,且泵功能正常。听音确定泵体内部有“咔咔”异音,表明泵体内部可能存在异常卡涩、磨损,需解体检查。

(2)泄压回路泄漏排查

缓慢关闭气动泵的供气隔离阀4VVP205VA,气动泵停止动作,观察液压回路油压4VVP228LP读数为3700 psi,持续20 min未见降低,判断止回阀4VVP242VH下游管线无泄漏,可排除泄压回路泄漏可能。

(3)进油管线泄漏排查

综合泵故障排查和泄压回路泄漏排查,确定进油管线存在外漏,即管线接头存在泄漏 (布置在油箱内,日常不可见)。

2.3.3 措施及效果

(1)临时措施

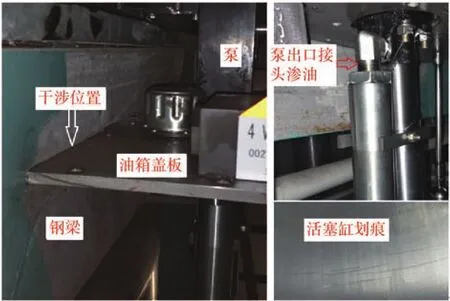

解体主蒸汽隔离阀的油箱时发现,油箱盖板被旁边的钢梁严重挤压变形,油箱盖板连接螺栓难以拆除。部分切除油箱盖板后,发现泵的出口接头漏油,造成油路压力下降,泵频繁动作以稳定油压。进一步解体气动泵发现,活塞缸存在多道磨损划痕。

进一步分析认为,油箱盖板与钢梁严重干涉所产生的应力传导至泵体及其活塞杆,造成泵的出口接头松动漏油、活塞杆与活塞不对中而卡涩磨损,钢梁与油箱盖板干涉是主蒸汽隔离阀气动泵频繁动作的根本原因。修复气动泵后,不再产生频繁动作和异音现象。

图6 4VVP002VV油路、气路图Fig.6 4VVP002VV oil and gas circuits

图7 气动泵结构Fig.7 Structure of the pneumatic pump

(2)永久措施

某核电厂3号机组通过对钢梁所在钢平台进行变更改造,钢梁与油箱盖板间的距离变化如图9所示。

从图9可见,机组到达热停堆平台后,主蒸汽隔离阀油箱与钢梁距离几乎不变;此外,两者至少应有6 cm的距离,才能保证机组启动后钢梁不会对阀门产生干涉应力,保障主蒸汽隔离阀和机组的安全稳定运行。

图8 现场干涉及泵异常情况Fig.8 Site interference and pump abnormal conditions

图9 3号机组钢梁改造后MSIV油箱盖板与钢梁距离Fig.9 Distance between the MSIV fuel tank cover plate and steel beam after modification of the steel beam of Unit 3

3 结 语

主蒸汽隔离阀出现无法开启、油压低、油压无法保持、气动泵频繁动作是现场较为常见的问题,影响阀门的可靠性和机组安全稳定性。当前国内绝大部分M310机组和 “华龙一号”机组的主蒸汽隔离阀结构原理与该电厂类似,综合上述问题分析和处理,主蒸汽隔离阀在设计、安装和运维过程中需注意以下事项:

1)压空减压阀容易出现磨损、卡涩问题,影响气动增压泵出力,导致主蒸汽隔离阀无法开启,需进行选型优化;

2)电磁阀应设置定期进行测试预防性维修项目,避免因密封性不合格而内漏,主蒸汽隔离阀因油压过低而误差;

3)主蒸汽隔离阀安装时需考虑阀门与周边构筑物的距离要求,避免热态工况下阀门干涉受损。