聚合硫酸铁铝的制备及除磷性能研究

2019-05-24董林辉周雪芳朱文渊周小峰

董林辉,李 杨,周雪芳,周 勇,朱文渊,周小峰

(深圳市长隆科技有限公司,广东深圳518116)

21世纪以来,中国钛白粉产业进入快速整合和全面发展时期,以至在生产规模、装置水平、生产方法和生产技术等方面都得到大幅度的进步和提升。截至2017年,中国钛白粉产量已达到286.95万t,成为钛白粉生产和消费大国[1]。虽然中国钛白粉行业取得了巨大成功,但多年以来受钛资源、生产技术和装备、材质等因素的条件限制,多采用硫酸法生产。据统计,硫酸法钛白生产过程中,每生产1 t钛白粉,将产生副产硫酸 8~10 t[2]。 而副产硫酸中含有15%~25%(质量分数)的硫酸和10%~15%(质量分数)的硫酸亚铁,同时还含有 Al2(SO4)3、MgSO4等无机盐及偏钛酸,其处理工艺复杂、难度大[3]。目前,传统的处理方法主要是采用直接加碱的方法中和,然而该方法存在着资源浪费、处置成本高及产生大量污泥等缺陷[4]。因此,探索如何最大化回收利用其钛白副产硫酸制备净水剂[5]具有非常重要的环保意义及经济效益。

此外,在氧化铝生产过程中,铝土矿经强碱浸出产生的赤泥含铁量较高[6],可提取出铁精矿,而经提铁后的赤泥渣很难直接用于其他行业。目前,氧化铝厂赤泥提铁渣大多采取干堆或湿堆的方法堆存[7],晒干的提铁渣形成的粉尘到处飞扬,破坏生态环境,而且污染地下水。而提铁渣[8]中还含有50%~60%(质量分数)氧化铁及6%~8%(质量分数)氧化铝。这些有效成分可以作为净水剂的生产原料,进而实现废物资源化,带来巨大的经济效益和社会效益,制备得到的净水剂适用于工业废水和生活污水除磷[9-10]。

基于以上背景,本研究采用副产物钛白副产硫酸及赤泥提铁渣等为原料自制聚合硫酸铁铝(PAFS)。将副产硫酸与一定量的赤泥提铁渣在加热至95~110℃时反应得到硫酸铝、硫酸铁和硫酸亚铁的混合液,再向其中加入一定量的氧化剂氯酸钠将副产酸中的亚铁离子氧化成三价铁离子,最终得到了液体PAFS产品。并与市售聚合硫酸铁做生活污水除磷的效果对比,实验结果表明:液固质量比为6∶1、溶出温度为105℃、溶出时间为80 min时自制得到的聚合硫酸铁铝除磷效果最好,去除率可高达95.45%。

1 实验

1.1 实验原料

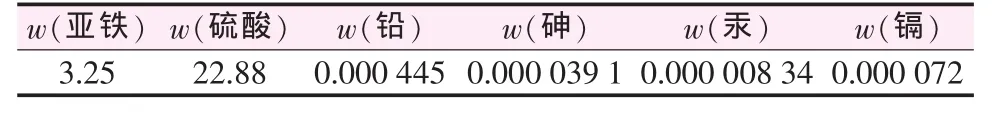

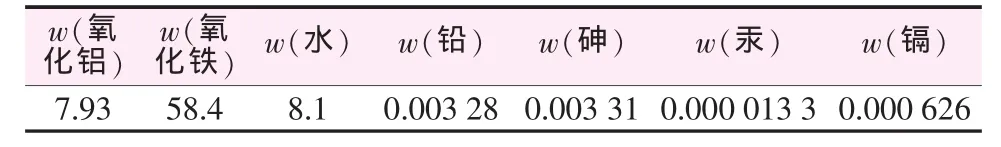

钛白副产酸(广东某钛白粉公司,硫酸质量分数为20%~25%)、赤泥提铁渣(山东某铝电公司),其主要化学组成分别见表1~2。

表1 钛白副产酸主要化学组成 %

表2 赤泥提铁渣主要化学组成 %

1.2 仪器

ZR-KF1型可控加热搅拌反应器、ZR4-6型六联混凝实验搅拌器、752型分光光度计、ICAP 7200型电感耦合等离子体发射光谱仪(ICP-OES)、TE214S型分析天平、SHZ-D(Ⅲ)型循环水式多用真空泵。

1.3 实验方法

1.3.1 聚合硫酸铁铝的制备

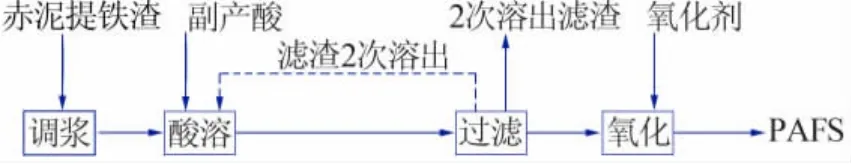

称取30~60 g的赤泥提铁渣于三口烧瓶中,与150~480 g的副产硫酸充分混合,调整搅拌转速,在95~110℃条件下做酸溶反应,反应一段时间后真空抽滤分离得到主要含Al3+、Fe3+、Fe2+的溶液,向该溶液中加入一定量的氧化剂,反应熟化1 h,得到红棕色的PAFS液体产品。实验考察液固比、溶出温度、溶出时间对有效成分溶出率的影响。合成工艺流程见图1。

图1 实验工艺流程示意图

1.3.2 水处理混凝实验

实验取深圳市龙岗河支流丁山河河水做混凝实验。混凝除磷实验在六联搅拌器上进行,取1 L原水于烧杯中,加入混凝剂并以250 r/min快速搅拌30 s,使混凝剂在水体中迅速混合均匀;再以100 r/min中速搅拌5 min,使水体中的胶体污染物发生絮凝,沉淀30min后,于取样口取上清液测定总磷(TP)含量。

2 试验结果与讨论

2.1 液固比对溶出率的影响

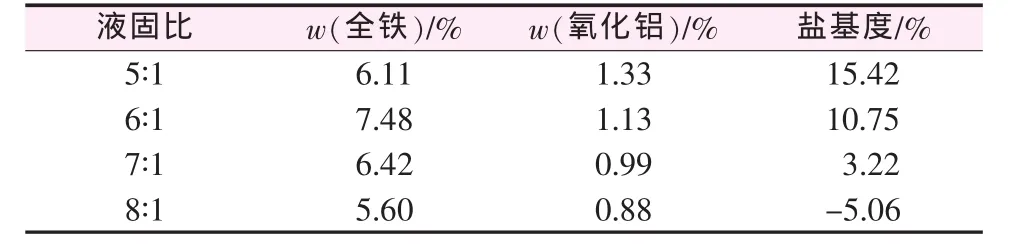

称取40 g赤泥提铁渣于三口烧瓶中,按照液固质量比 5∶1、6∶1、7∶1 及 8∶1 加入钛白副产酸,调整搅拌转速。在105℃条件下回流搅拌反应60 min,反应结束后,真空抽滤。再向滤液中投加一定量的氯酸钠反应15 min,得到的PAFS检测全铁、氧化铝、盐基度等指标,检测结果见表3。将滤渣烘干计算溶出率,实验结果见图2。

表3 不同液固比制备PAFS的指标

图2 液固比对溶出率的影响

从图2可知,随着液固比增大,一次溶出率也相应增大。液固质量比从5∶1增至6∶1时其溶出率的增幅最大,即由34.8%增至56.1%;而当液固比大于6∶1时,如果继续增加液固比其赤泥溶出率变化幅度较小,在液固比为8∶1时,赤泥提铁渣的一次溶出率最大(61.3%)。因为本反应为碱性氧化物与强酸的中和反应,体系中酸的浓度越高,越有利于赤泥提铁渣的溶出。

从表3可以看出,制备得到的PAFS产品因钛白副产酸的过量投加会导致产品的盐基度以及有效成分的含量下降,影响了产品的盐基度指标和使用效果。综合比较,在液固质量比为6∶1时,赤泥提铁渣的一次溶出率可达56.1%,此时制备得到的PAFS有效成分含量最高,盐基度也在理想的范围内。同时,未完全溶解的一次滤渣可以进行二次酸溶来提高赤泥提铁渣的综合溶出率。结果表明,实验得到的最佳液固质量比为6∶1。

2.2 溶出温度对溶出率的影响

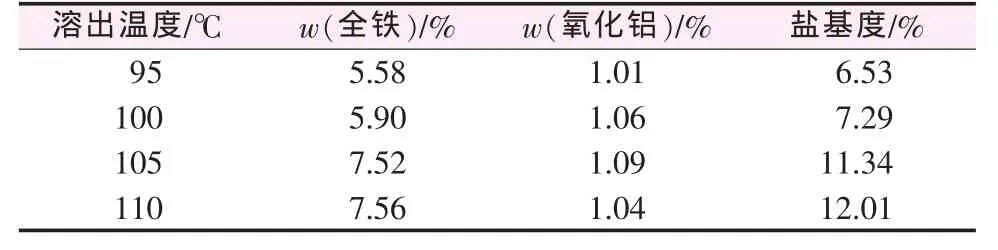

称取40 g赤泥提铁渣于三口烧瓶中,按照液固质量比6∶1加入钛白副产酸,调整搅拌转速。分别在95、100、105、110 ℃下回流搅拌反应 60 min,反应结束后,真空抽滤。再向滤液中投加一定量的氯酸钠反应15 min,得到的PAFS检测全铁、氧化铝、盐基度等指标,检测结果见表4。将滤渣烘干计算溶出率,实验结果见图3。

表4 不同溶出温度制备PAFS的指标

图3 溶出温度对溶出率的影响

从图3可知,在其他条件一定的情况下,反应温度对赤泥提铁渣的溶出率有明显影响。溶出率随温度的升高而增加,在溶出温度为110℃时,赤泥提铁渣的溶出率为57.1%。从动力学角度来看,升温加速了物质间的碰撞,尤其是在温度升至105℃以上时,料液开始沸腾,加剧了物料间的混合反应,因此在105℃时溶出率有一个较大幅度的提高。当剧烈反应时,反应自身的放热可以保持物料持续沸腾的状态;此外,溶出温度高于105℃时,溶出率随溶出温度的升高变化不大;且105℃时所需要的能耗低于110℃,更适合工业化生产。综合考虑,实验选择适宜的溶出温度为105℃。

2.3 溶出时间对溶出率的影响

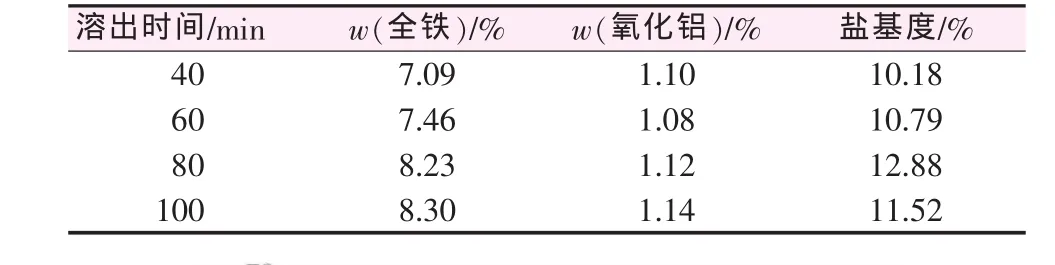

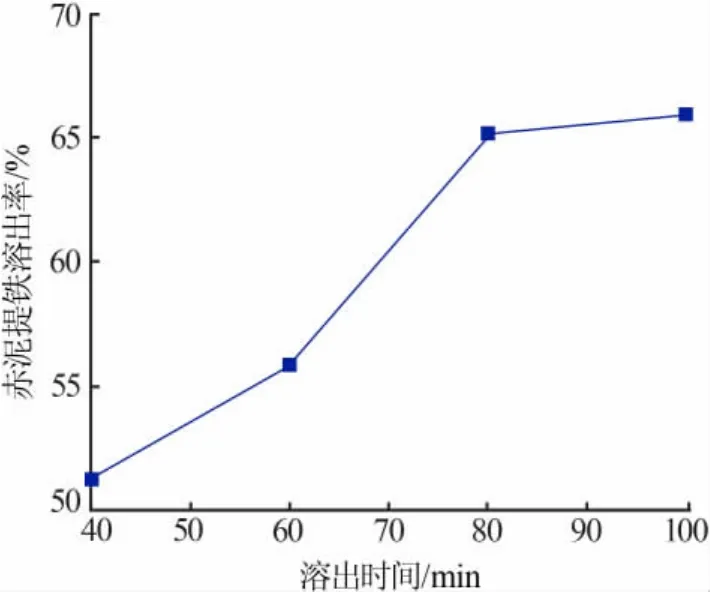

称取40 g赤泥提铁渣于三口烧瓶中,按照液固质量比6∶1加入钛白副产酸,调整搅拌转速。在105 ℃下回流搅拌反应 40、60、80、100 min, 反应结束后,真空抽滤。再向滤液中投加一定量的氯酸钠反应15 min,得到的PAFS检测全铁、氧化铝、盐基度等指标,检测结果见表5。将滤渣烘干计算溶出率,实验结果见图4。

表5 不同溶出时间制备PAFS的指标

图4 溶出时间对溶出率的影响

从表5可知,溶出时间对氧化铝的溶出率影响较小,对氧化铁的影响比较明显,这是因为铝离子的反应活化能较铁离子反应活化能要更低。

从图4可知,溶出率随着溶出时间的延长而增加,80min时溶出率高达65.2%。继续延长到100min时溶出率最大(66.0%),与80 min相比较溶出率变化不大。但过长的溶出时间也意味着过高的能耗,综合考虑,实验选择适宜的溶出时间为80 min。

2.4 与市售混凝剂处理效果对比

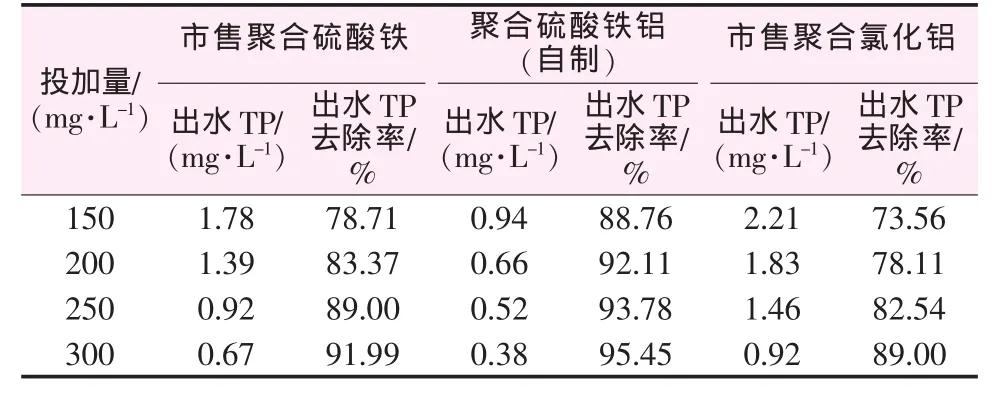

对比了自制PAFS与市售混凝剂聚合硫酸铁和聚合氯化铝对深圳市龙岗区丁山河河水中总磷的去除效果,该废水外观呈现较浅的乳白色,带有悬浮物。其中pH为6.66,总磷(TP)质量浓度为8.36mg/L。取1 000 mL的丁山河河水置于ZR4-6型混凝试验搅拌器的烧杯中,加入混凝剂并以250 r/min快速搅拌30 s,使混凝剂在水体中迅速混合均匀;再以100 r/min中速搅拌5 min,使水体中的胶体污染物发生絮凝,沉淀30 min后,于取样口取上清液测定TP。 测定结果见表6[12]。

表6 自制PAFS与市售混凝剂除磷效果的比较实验

从表6可知,相同投加量情况下自制备的PAFS对丁山河河水中总磷的去除效果更好,而且随着投加量的增加,去除效果也愈发明显,在投加量为300 mg/L时,总磷的去除率达到了95.45%。实验表明,PAFS更适合深度除磷,其对总磷的去除更彻底。PAFS除磷效果较传统混凝剂好,与PAFS兼具了铁盐与磷酸根形成更稳定的磷酸铁沉淀和铝盐矾花大、吸附能力强的特点有关。PAFS不仅可以起到将磷酸根反应生成沉淀物,而且其水解后产生高电荷的铝铁多核络离子或金属氢氧化物凝胶物,对磷酸盐沉淀物产生黏结架桥絮凝和卷扫沉淀作用,将磷酸盐沉淀吸附共沉淀,从而达到了彻底除磷的效果[12-14]。

3 结论

1)以赤泥提铁渣为原料制备PAFS优化后的工艺条件:液固质量比为6∶1、溶出温度为105℃、溶出时间为80 min,在此条件下赤泥提铁渣的溶出率达到65.2%;2)实验制备的PAFS为澄清透明的红棕色液体,其中全铁的质量分数为8.23%,氧化铝的质量分数为1.12%,盐基度为12.88%;3)相比市售的聚合硫酸铁、聚合氯化铝,本研究制备的PAFS在除磷实验中具有矾花大、沉降快、絮团紧密、去除率高等特点;4)与市售聚合硫酸铁、聚合氯化铝除磷效果相比,在投加药剂量相同情况下,本实验制备的PAFS对总磷的去除率最高可达95.45%(加药量为300 mg/L);5)该资源化生产工艺相对简单、技术可靠、具有进一步工业化推广的价值。