浅谈电泳槽倒槽的方法与注意事项

2019-05-23赵文杰

李 刚,赵文杰,霍 鹏

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000)

0 引言

鉴于阴极电泳涂装泳透力好、涂料利用率高、安全性高、漆膜均匀且展平性好等优点,目前已经得到广泛的应用,阴极电泳系统包括槽液循环系统、超滤循环系统、加热冷却循环系统、阳极系统、加药系统、整流电源系统等。各个系统的状态直接影响着整车的防腐性能,各主机厂针对电泳槽的清洁周期进行了严格规范和控制,一般情况下倒槽周期为1次/a,安排在节假日非生产时间进行,本研究主要针对电泳槽倒槽的方法及注意事项进行详细探讨。

1 倒槽前准备

1.1 人员配置

设备保全员5名、保洁人员7名、电泳技术员1名、化验员1名、电泳漆厂家技术人员1名,共计15名,此人员配置为3 d完成倒槽的最低要求,如倒槽时间少于3 d,需增加参与人员来缩短倒槽时间。

1.2 工具及备件配置

保洁工具准备:两套新水管(带快接头)、新雨靴、新静电服、清扫工具若干。注:水管需在使用前一天用纯水冲洗管路1 h,雨靴及清扫工具需用BC(二乙二醇单丁醚)溶剂清洗除油。

保全工具准备:阳极管、阳极柱、文丘里喷嘴、管路塑料卡箍、塑料螺丝、螺栓及相关扳手(数量根据异常记录及以往倒槽更换数量进行准备)。

1.3 电泳三大系统及UF(超滤)1/2/3的滤袋准备

过滤袋的准备:10 μm普通滤袋;5 μm除油滤袋;5 μm普通滤袋。

使用过程:电泳主槽清洗完毕前,对主循环、换热循环、超滤(UF)循环过滤器内的滤袋进行更换,主循环更换25 μm除油滤袋,换热循环更换10 μm普通滤袋加吸油棉,超滤循环更换10 μm普通滤袋。UF1/2/3倒槽后更换10 μm普通滤袋。

24 h后或开线前,按照上述过程再次更换滤袋,以减少电泳缩孔及电泳颗粒的产生。

1.4 药剂准备

树脂(1 000 kg)3桶;颜料(260 kg)2桶 ;BC溶剂(186 kg)1桶;PM(丙二醇甲醚)溶剂(190 kg)1桶;ADD-14杀菌剂(20 kg)8桶;醋酸(16 kg)10桶;氨基磺酸(25 kg)5袋。

使用过程:倒槽前24 h,主槽内加入3桶杀菌剂,电泳备槽清洗循环加5桶循环杀菌剂(转移槽内生菌,如未生菌可不加),其余药剂在倒槽后,根据化验结果进行添加。

2 电泳倒槽过程

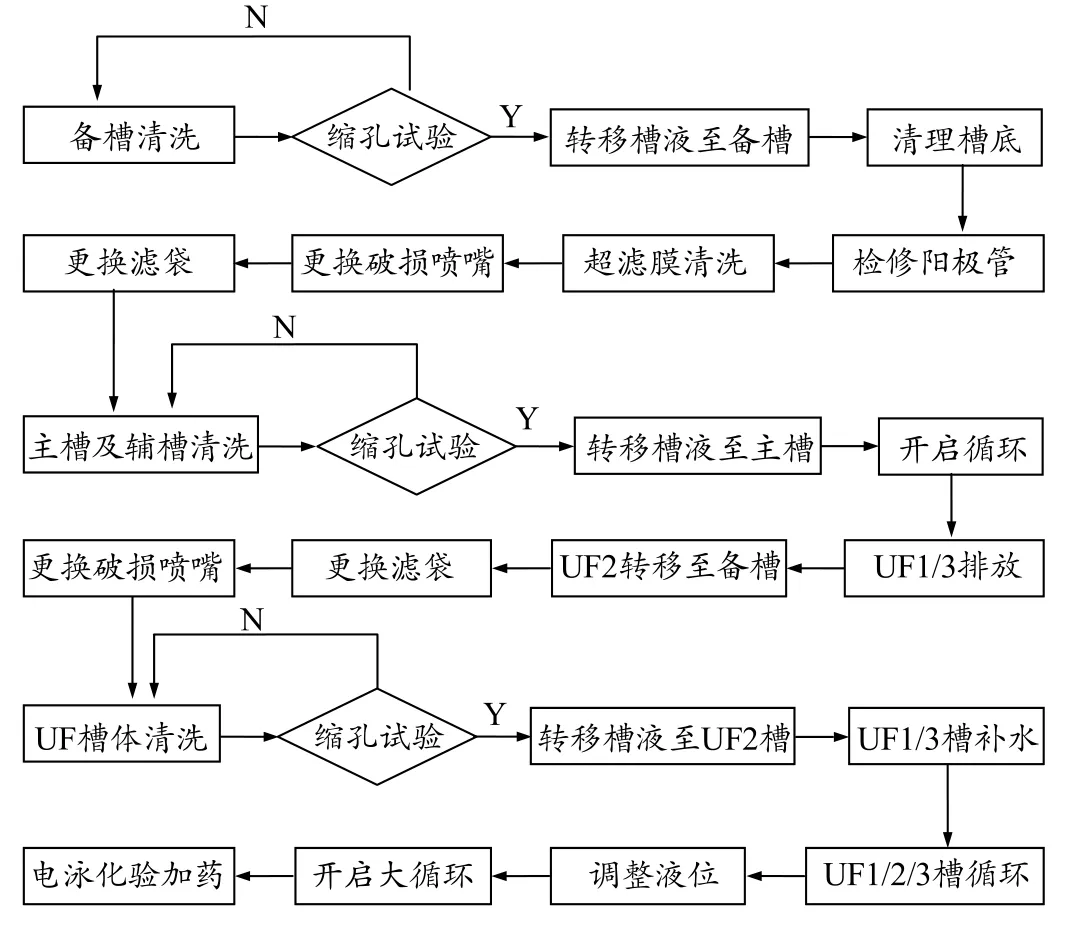

2.1 电泳倒槽流程图

电泳倒槽流程图见图1。

图1 电泳倒槽流程图Figure 1 Flow chart of electrophoretic cell inversion

2.2 电泳倒槽过程中的注意事项

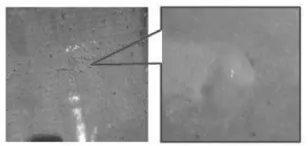

(1) 异常:倒槽前清理备槽时,发现备槽壁上出现大量菌落(图2)。

图2 菌落示意图Figure 2 The schematic of colony

解决方法:用纯水刷洗备槽1遍并排放废水,注纯水至槽体2/3体积并加入5桶杀菌剂,浸泡时间≥2 h,排放干净,用纯水刷洗至缩孔试验合格为止。

原因分析:槽液转移时,备槽内残液无法排放干净,造成细菌滋生。

预防措施:设计电泳转移管路时,焊接低液位排放管路,将残余电泳液通过加药泵转移完全,避免电泳液浪费,同时可以将备槽内的残液排放干净,避免滋生细菌,污染槽体。

(2) 铁篦子松动导致过滤器压差超差问题。

原因分析:由于循环泵吸口处铁篦子松动产生缝隙,导致脱落的文丘里喷嘴被吸入到泵体内,被打碎后拦截在过滤器中,最终使过滤器压差超差报警。

预防措施:固定循环泵吸口处篦子,控制篦子间的间隙在3 cm以内,保证杂物(破损的文丘里喷嘴)不被吸入到循环管路中去。

阳极管检修:对所有的阳极管进行检查,特别要对生产过程中阳极电流低的阳极管进行重点检修,观察是否有腐蚀穿孔的情况,发现穿孔的阳极管需及时进行更换,如未穿孔需旋转180°,延长阳极管使用寿命,达到降低成本的目的。

阳极膜检修:阳极管检修完毕后,在阳极罩内注入纯水,4 h后通过观察液位的变化来判断阳极膜是否破损。如液位降低,表明阳极膜破损,需更换阳极膜,更换过程中需保持阳极膜表面润湿,使用二级纯水冲刷阳极膜每次至少2 h,防止阳极膜上电泳漆表干,导致阳极膜堵塞,影响电泳槽液的稳定性。

(4) 槽底清理及玻璃钢绝缘性检测。

对槽底破损的文丘里喷嘴、循环死角处沉淀的电泳漆、掉落的电泳辅具等杂物及时进行清理,如存在电泳槽液循环死角,根据情况增加循环喷嘴进行冲刷,保证循环完全,减少由于电泳漆沉降导致的电泳颗粒。设备人员需检测玻璃钢的绝缘性,确保玻璃钢绝缘性良好,保证安全生产。

(5) 超滤系统清洗。

排放超滤膜中的电泳液,用漆桶进行回收,回收桶不可与前处理桶混用,避免污染电泳漆产生缩孔。先用清洗液[m(醋酸)∶m(BC溶剂)∶m(纯水)=1 ∶1∶2的混合溶液]浸泡超滤膜系统,为保证清洗效率及清洗效果,建议每次开不多于2根的超滤膜,一般清洗30 min以上以保证清洗效果。清洗完毕后,排掉废清洗液,重新配制清洗液,重复以上操作直至所有超滤膜清洗完成。将所有超滤膜清洗一遍后,配制pH=4的醋酸循环液,打开所有超滤膜循环直至电泳槽液被彻底倒回。

(6) 缩孔试验-蘸板法,具体操作如下:

讲武堂的生源中,南洋的华侨子弟是很重要的一部分。比如叶剑英工作的怡保市就有33个保送名额。进入讲武堂时,叶剑英是这些保送生的带队人之一,还负责为他们补习国文。

①试验材料及器材准备:

电泳装置1套,恒温装置1套,搅拌装置1套,电热鼓风干燥箱1台,坩埚钳1个,试验用磷化板(150 mm×100 mm)若干,电泳液3~5 L(建议在倒槽前取电泳槽液搅拌备用),二级纯水2 L,现场清洗槽液2 L。

②试验步骤

第1步:将电泳液加热至技术协议要求的最佳温度。

第2步:依据现场实际情况,设定整流电源电压及电泳时间。

第3步:试板I电泳完成后取出,用二级纯水冲洗去浮漆,并冲洗干净,作为空白试验板。

第4步:试板II电泳完成后取出,用现场清洗槽液冲洗去浮漆,并冲洗干净,作为试样板。

第5步:预先将烤箱升温至涂料固化所需温度,将试板I和II置于烤箱中(烘烤时间根据现场情况设定)。

第6步:用坩埚钳取出烤箱中的电泳试板并冷却。

第7步:在散射光照射下观察空白板与试样板上的缩孔个数,试样板的缩孔数量≤空白板的缩孔数量,表示槽体清洗合格,反之不合格。

3 倒槽完毕后需要确认的项目

(1) 车身缩孔确认,为降低因倒槽产生的缩孔问题,减少电泳打磨量,可在电泳循环系统中使用除油滤袋。

(2) 车身膜厚确认,确认电泳倒槽后,电泳膜厚、光泽等指标是否满足标准要求。

(3) 通过测量倒槽后车身电位,检测阳极系统状态。

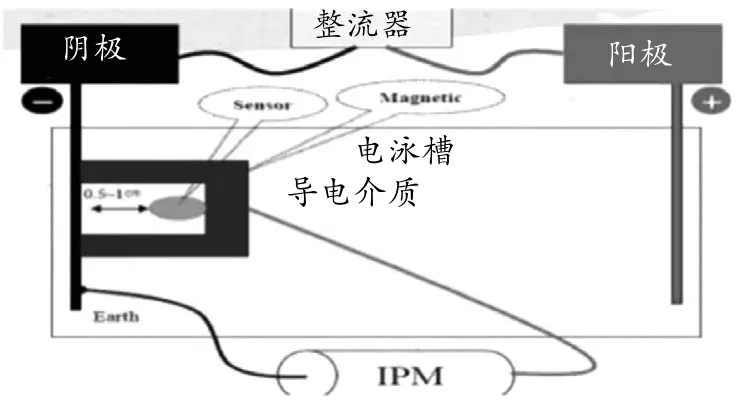

仪器:IPM-电压测探仪,如图3所示。

图3 IPM外观图Figure 3 Appearance of IPM

原理:IPM的测试原理如图4所示。IPM的探头-金属球与车身表面有0.5~1 cm的距离,金属在导电介质(ED涂料)特定位置存在特定的电势,因此IPM通过采集探头-金属球与车身金属之间的电势差而得到车身的实际电压。车身不同部位的电压是由电泳过程中阴极与阳极的比例、阳极管的排布、车身在电泳槽中的位置、车身结构和阳极膜的状态等多方面因素决定的。

图4 IPM原理图Figure 4 IPM schematic diagram

倒槽后车身电位图见图5。

图5 车身电位图Figure 5 Body potential diagram

通过IPM数据分析可知:

(1) 车身电位整体良好,阳极系统状态良好。

(2) 内板电压约为外板电压的70%左右,与内外板膜厚情况相符合。

(3) 本次测量最高电压283 V,在右后侧围。结果显示右后侧围电压高于左后侧围电压10 V左右,对比现场电泳膜厚数据,右后侧膜厚比左后侧膜厚厚约1 μm。

(4) 车顶进入二段电压有突升现象主要为顶部阳极介入,但由于顶部阳极较短,高电压不能持续,经过顶部阳极后迅速下降,故顶部膜厚低于机盖膜厚。

4 结语

电泳倒槽是保证电泳槽体清洁的必要工序,电泳槽体的清洁程度直接决定着整车的缺陷数量,从而影响着整车的防腐性能。同时阴极电泳的各个系统的日常保养及维护也是必不可少的,在条件允许时可以进行电泳倒槽,对阴极电泳的各个系统进行检修,提高阴极电泳的稳定性,保证整车的防腐性能。