电力机车检修数据的诊断运用

2019-05-23王浩清中国铁路上海局集团有限公司上海机车检修段

王浩清 中国铁路上海局集团有限公司上海机车检修段

1 机车检修现状

我段自2015年组建以来,逐步具备了HXD1B、HXD1D、HXD2B、HXD3、HXD3C 等车型的 C4、C5修自主修能力,取得了一系列“零”的突破。在经过短短几年持续不断的推进“标准化”工作后,我段也基本上告别了传统的机车检修--“一把活扳打天下”的--粗放检修模式。面对取得的成绩,我们也要清醒地认识到,在“从无到有”之后,还应着眼于“从有到精”。

1.1 人员配置和素质方面

目前,我段人员配置方面存在问题主要是:一是高技能人才较为短缺,检修现场在面对一些棘手的问题时,往往只有一两个人能够应对;二是由于现场生产任务重,作业人员难以有效发挥“传、帮、带”的作用。

如何变“一人能”为“人人能”,需要运用“工业大数据”理念和思维,使得机车检修中的相应认知能够更加有效和自发地产生、利用和传承。

1.2 工艺布局和装备方面

目前,我段机车检修作业中,存在以下两个问题:一些配件的检测和检查工作大多采用“目测”的方法,而“目测”这种方法存在较大的主观性,不同的人所得到的结果也不尽相同;二是一些设备不具备自动转储数据的能力,导致相应数据需要作业人员进行人工填写,因此数据的客观性难以保证。

1.3 质量管理和措施方面

大功率电力机车的检修工作是一个系统工程,往往一个问题是由多方面因素引起的,在分析这些问题时,需要多方面考虑,多方面入手。机车检修类型多、内容复杂的特点,造成实际工作中,仅仅依靠一两个专业技术人员的经验,是难以将机车问题分析透彻。这种情况将进一步导致机车出现质量问题概率加大,出现的问题也难以追溯根源,使得其重复出现的风险加大。

针对此类问题我段建立了信息数据中心,通过完善系统平台对数据的分析和诊断,了解检修问题产生原因、卡控检修过程,保证整车质量,进而解决和避免问题,从而达到提高检修质量,真正的走出“属地修、合作修、自主修”具有自身特色的发展之路。

2 系统运用分析

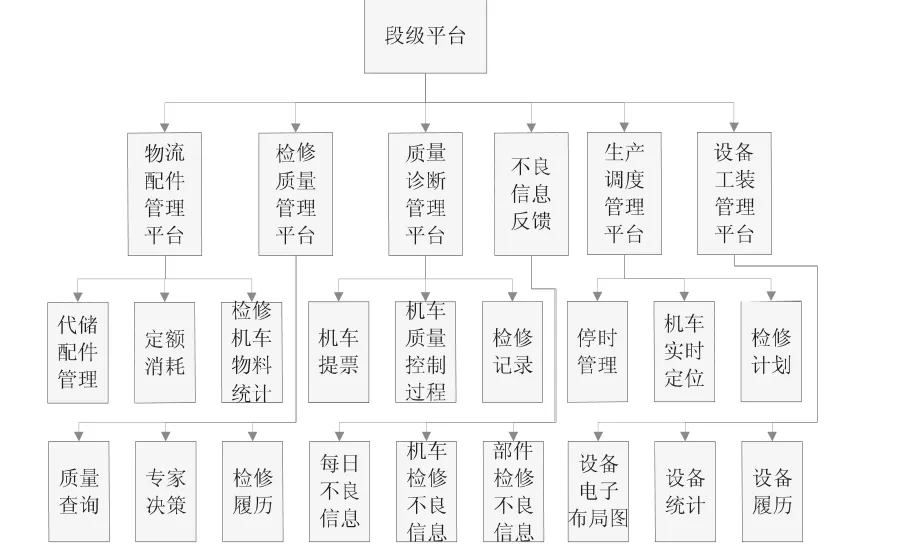

我段经过多年的探索与实践,利用段信息数据中心初步开展了对机车数据的分析及诊断,形成了一套完整的流程,具体见图1段级平台示意图。

图1 段级平台示意图

检修段信息数据中心又称段级平台,其主要开发了四大主要平台:检修质量管理平台、生产调度管理平台、设备工装管理平台、物流物料管理平台,包含了五大关键部件(电机、轮驱、电控、转向架及受电弓)、微机数据、6A数据、设备试验台数据等。目的在于对各工位、车载数据的收集、诊断,通过数据分析直观的开出机车诊断报告。分析步骤大致可以分为以下六部分,具体见图2工作流程图。

步骤1:有效运用CMD系统,对将入段机车进行关键数据(包括LKJ、TCMS、6A报警信息)的采集和记录,将故障诊断“防线”提前,对机车情况有大致的了解和判断,做到“心里有数”。

步骤2:机车入段当天,有火检查提报票,调试人员对车载微机、6A数据进行分析,确认机车软件版本。如有问题,当天提交《入段车载数据问题单》至技术科技术数据诊断室,同时配合做好数据转储工作,达到及时诊断机车的目的。

步骤3:技术数据诊断室根据《入段车载数据问题单》给出相关建议,并整合有火提报票内容。根据微机、6A数据及有火提票内容,在第二天上传《上海机车检修段机车入段诊断书》于段级平台,作为相关班组工作指导意见。

步骤4:预零公里当天,交车工长提交《入段车载数据问题反馈单》,作为对《入段车载数据问题单》的反馈,如实填写问题处置情况。有火问题单以复印件的形式一并提交。形成机车检修过程质量监控的有效闭环。

步骤5:各重要部件(如引电机、轮驱、转向架、受电弓、电控等拆装检修后,机车入调试库之前相关班组提交相应数据报告,数据报告记录各部件的出厂编号、上下车号及相应关键参数,起到过程质量监控的作用。

图2 工作流程图

步骤6:调试试验后,调试组提交《机车调试报告》。调试报告主要记录整车关键数据,例如:各制动模式下的制动缸压力、整车气密性、受电弓升降弓时间及其压力等。由技术科技术数据诊断室审核数据无问题后,方可允许试车。

最后,机车交验时,技术科技术数据诊断室提交《上海机车检修段机车检修健康报告》,其中包括牵引电机数据报告、轮驱数据报告、机车调试报告等。以此作为机车健康评估的依据。

通过步骤1至步骤6的工作流程,包含了入段检查、关键部件的数据监控、过程质量卡控、机车交验等重要环节。保证每台机车检修的质量。

3 现场实践运用

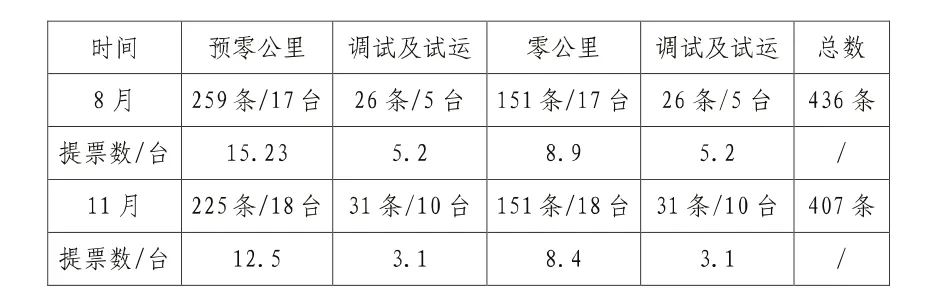

从9月初开始实行数据诊断分析至今,因此本节选上海机车检修段8月1日至8月31日(未采用数据诊断)及11月1日至11月30日(已使用数据诊断)机车检修情况为例进行对比,时间跨度3个月。提票数据包括预零公里、零公里、调试及试运。

8月共检修机车17台,其中HXD2B型机车10台,HXD1D型机车7台,HXD3C型机车0台,提票总数436条;11月共检修机车18台,其中HXD2B型机车4台,HXD1D型机车13台,HXD3C型机车1台,提票总数407条(见表1)。

表1 8月与11月提票数据对比

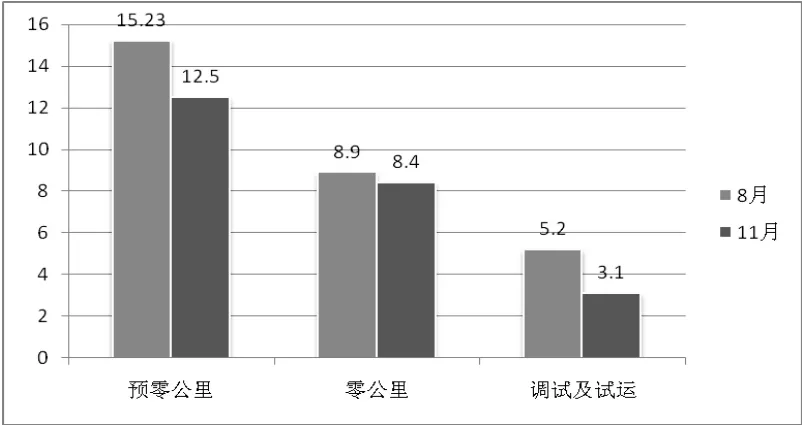

图3 平均每台机车提票数对比

从图3平均每台机车提票数对比可以得知:8月预零公里平均提票数15.23条/台,11月12.5条/台,下降17.9%;8月零公里平均提票数8.9条/台,11月8.4条/台,下降5.6%;8月调试及试运平均提票数5.2条/台,11月3.1条/台,下降40.4%。

结合表1及图3分析可知:通过三个月的数据诊断分析,机车预零公里、调试及试运问题明显减少,零公里问题一定程度上减少。在提高机车质量方面,数据诊断初见成效,达到了卡控机车过程质量的目的。

4 数据诊断工作难点

在推进信息数据中心时由于刚刚起步,且系统开发需继续深化,推进工作进展较慢、系统功能不完善等,为此,下一步将重点开展以下攻关:

(1)由于系统功能的不完善、不严谨,导致许多机车数据采集不规范,在未来工作中,将完善数据录入窗口,使得数据录入更严谨齐全。

(2)在检修过程中,只记录和汇总数据难以确保其高效利用,难以深入分析机车状态,因此如何采集及提炼关键数据,发现数据规律成为数据诊断运用的关键。

5 总结

本文介绍了目前机车诊断的难点,通过建立段信息数据中心,运用先进的试验设备、专业的分析人员、完善的系统平台解决现场问题、卡控过程质量、确保整车质量,从而达到提高检修质量的目的。并经现场实践运用,数据诊断初见成效。