艺术陶瓷材料的制备与性能研究

2019-05-22赖双安

赖双安

(泉州工艺美术职业学院,福建 泉州 362500)

瓷艺术品是一种“既能观赏、还能把玩;既能使用,还能投资、收藏”的艺术品种,重新组织语言,语句不通顺。艺术陶瓷也以其精巧的装饰美、梦幻的意境美、陶艺的个性美、独特的材质美,形成了特有的陶瓷文化,受到了人们的喜爱,并逐渐成为人们投资收藏的首选,其中SiC多孔陶瓷材料由于其具有耐高温、耐腐蚀以及力学与化学性能稳定等特性而受到了人们的普遍关注[1],但是由于其制备工艺中影响最终成品质量的因素较多,目前市场上的陶瓷制品往往存在折弯强度低和透气度低等缺陷[2-3],急需对SiC多孔陶瓷的制备工艺进行研究,以期为气孔率高、常温和高温折弯强度大的多孔艺术陶瓷的制备提供技术支撑。

1 材料与方法

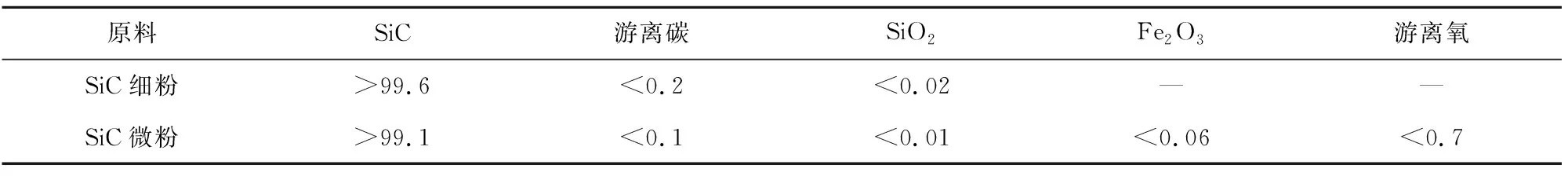

以SiC细粉(D50=90 μm)、SiC微粉(D50=2.8 μm)和聚甲基丙烯酸甲酯(PMMA,D50=32 μm)为原料,化学成分见表1。

表1 试验原料的化学成分 质量分数,单位:%

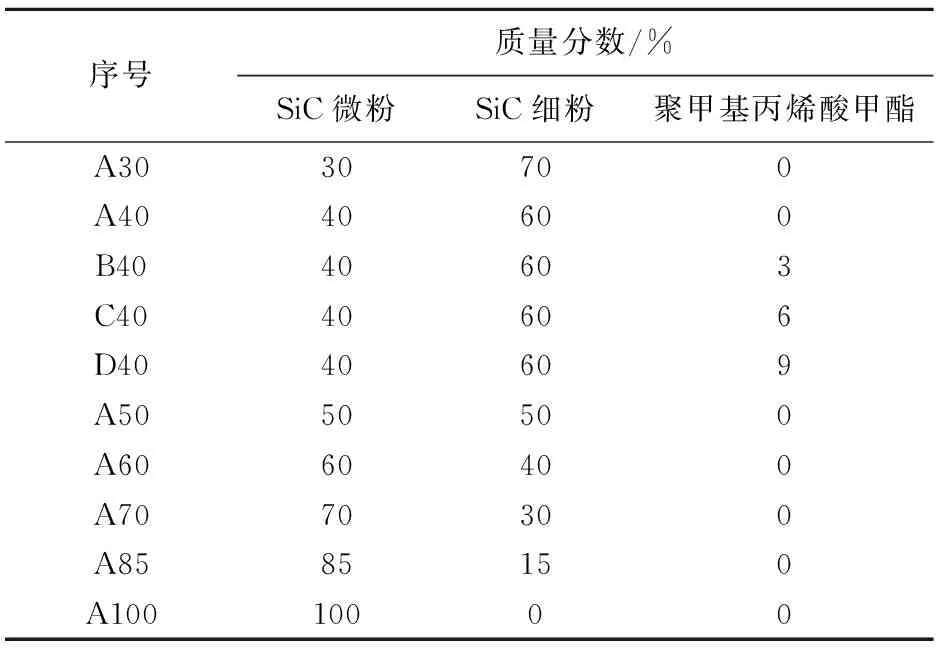

采用SiC重结晶烧结法制备了多孔陶瓷材料,配方表见表2,包括改变成型压力、SiC微粉含量和造孔剂(PMMA)的加入量。制备工艺包括:配料、磨料(混合后研磨6 h)、结合剂加入(加入质量分数5%的PVA溶液,然后混炼30 min并过100目筛)、液压成型、干燥(105 ℃/24 h)、排胶(550 ℃/5 h)和烧结(真空碳化硅烧结炉中进行2 300 ℃/2 h保温)。

参照GB/T2997—2000《致密定形耐火制品体积密度、显气孔率和真气孔率试验方法》测试陶瓷材料的体积密度、显气孔率[4];参照GB/T3002—2004《耐火材料高温抗折强度试验方法》测试陶瓷试样的常温和高温(条件为1 150 ℃,保温30 min)折弯强度;采用日立S-4800扫描电子显微镜对微观形貌进行观察。

表2 陶瓷的配方表

2 结果及讨论

2.1 成型压力

图1为成型压力对A100陶瓷试样体积密度和显气孔率的影响。可见,当成型压力为20 MPa时,体积密度和显气孔率分别为1.63 g/cm3和49.2%,增加成型压力至120 MPa,陶瓷试样的体积密度和显气孔率分别为1.82 g/cm3和43.6%。随着成型压力升高,A100陶瓷试样的体积密度逐渐增加,而显气孔率逐渐减小。

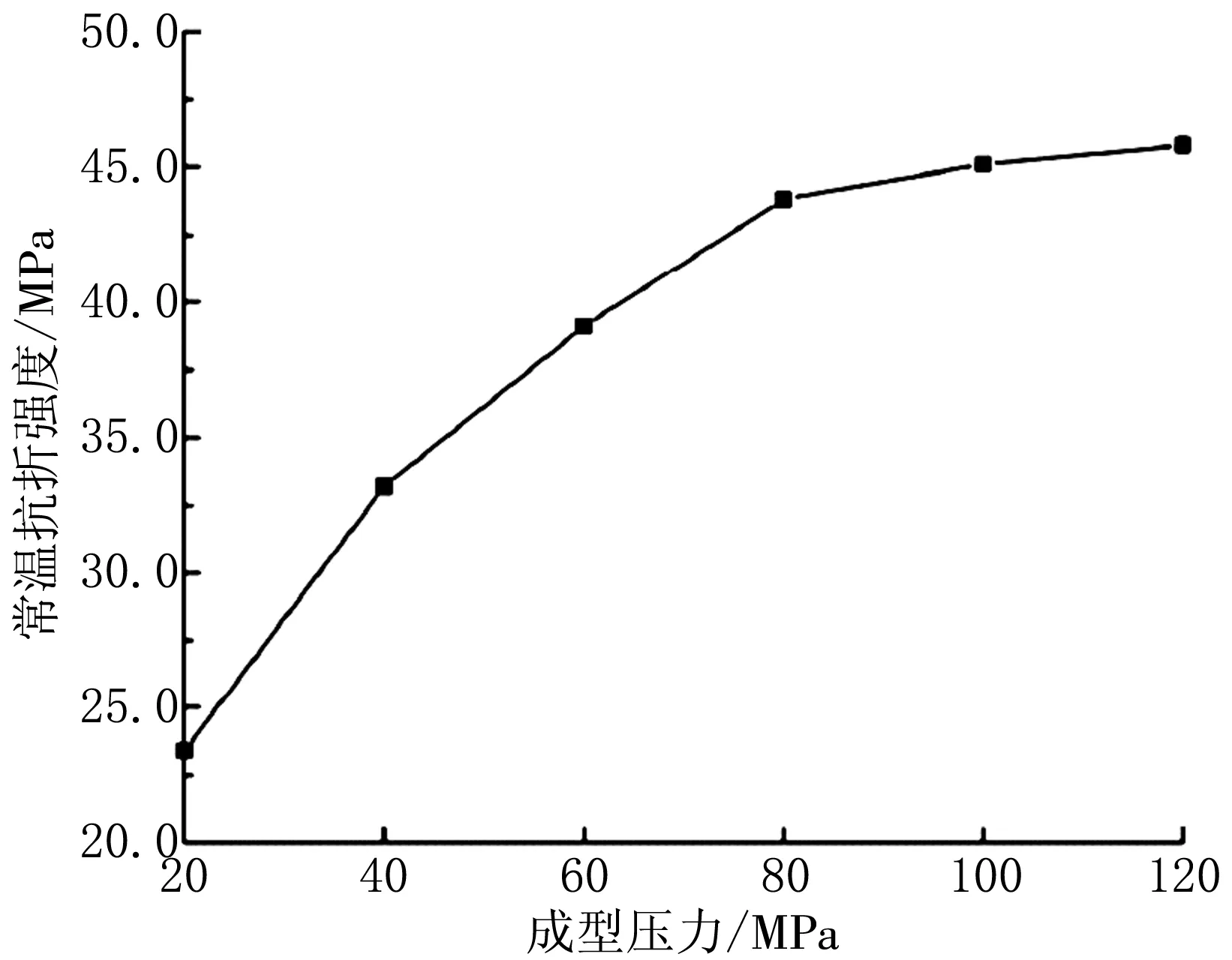

图2为成型压力对A100陶瓷试样常温抗折强度的影响。成型压力为20 MPa时,陶瓷试样的抗折强度约为23.6 MPa,增加成型压力至120 MPa,陶瓷试样的抗折强度达到45.2 MPa。随着成型压力升高,A100陶瓷试样的抗折强度逐渐增大,但是当成型压力高于100 MPa时,折弯强度变化幅度较小。综合而言,多孔陶瓷适宜的成型压力为100 MPa。

2.2 SiC微粉加入量

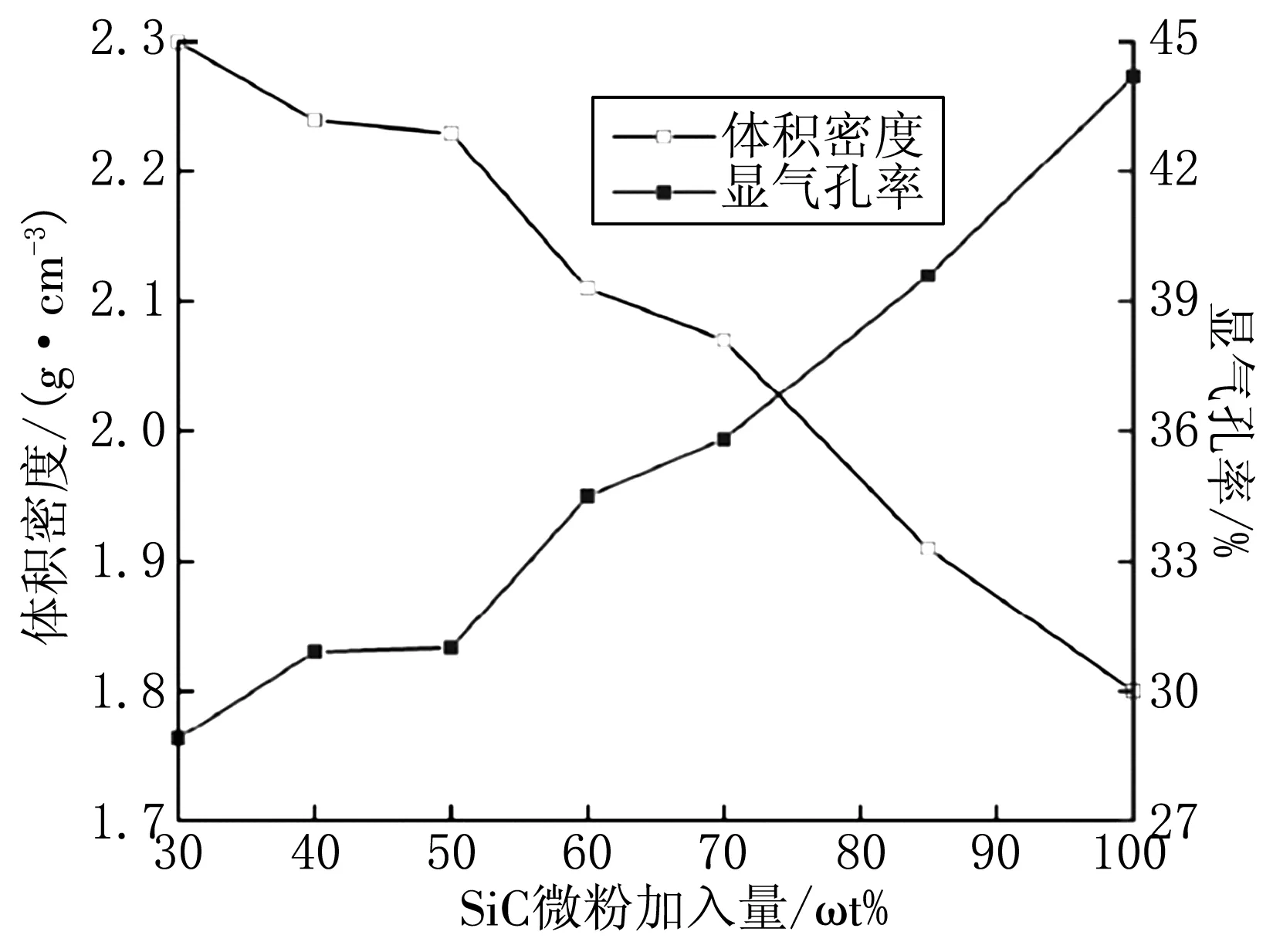

图3为 SiC微粉加入量对陶瓷试样体积密度和显气孔率的影响。可见,当 SiC微粉加入量为30%时,体积密度和显气孔率分别为2.30 g/cm3和28.6%,增加SiC微粉加入量至100%,陶瓷试样的体积密度和显气孔率分别为1.81 g/cm3和44.3%。随着 SiC微粉加入量的增加,A100陶瓷试样的体积密度逐渐减小,而显气孔率逐渐增加,这主要是因为SiC微粉加入量越大,则微粉吸入的空气量会越多,相应地显气孔率越大[5]。

图2 成型压力对陶瓷常温抗折强度的影响

图3 SiC微粉加入量对陶瓷体积密度和显气孔率的影响

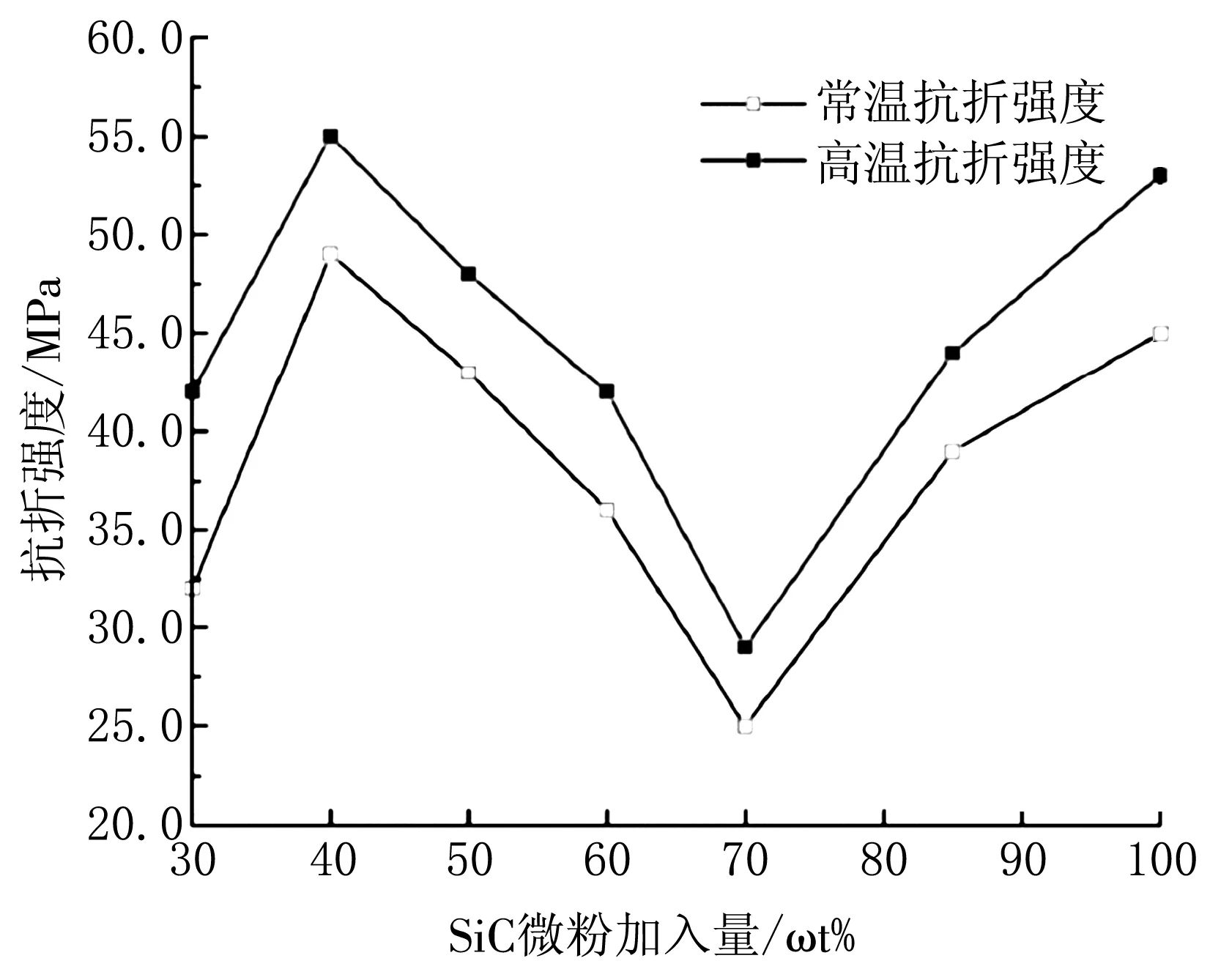

图4为SiC微粉加入量对A100陶瓷试样折弯强度的影响。当SiC微粉加入量为30%时,陶瓷试样的常温和高温抗折强度分别约为32.6 MPa和42.1 MPa,增加SiC微粉加入量至100%,陶瓷试样的常温和高温抗折强度分别约为45.2 MPa和53.6 MPa。随着SiC微粉加入量的增加,陶瓷试样的常温和高温抗折强度都呈现出先增加而后减小,然后又逐渐增加的特征,在SiC微粉加入量为70%时,陶瓷试样的常温和高温抗折强度最低。此外,相同SiC微粉加入量下,陶瓷试样的高温抗折强度高于常温抗折强度。当SiC微粉加入量在40%~70%时,虽然SiC微粉含量的增加有利于烧结颈部生长并有利于提高折弯强度[6-7],但同时显气孔率的增加会减小折弯强度。综合而言,当SiC微粉加入量为40%时,陶瓷试样具有较高的常温和高温折弯强度,且此时的体积密度较高、显气孔率较低。

图4 SiC微粉加入量对陶瓷抗折强度的影响

2.3 造孔剂加入量

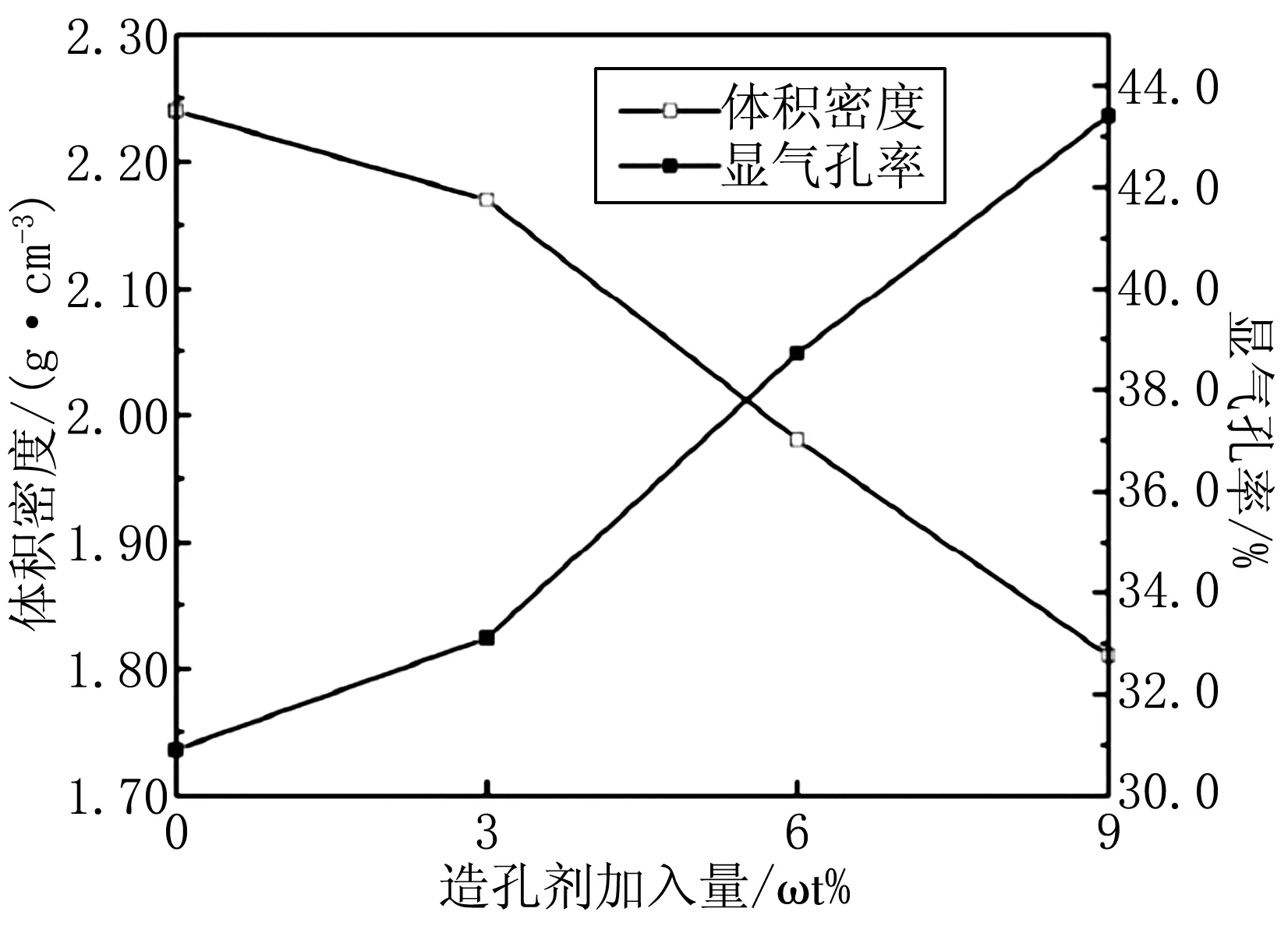

图5为造孔剂加入量对陶瓷试样(A40B40C40D40)体积密度和显气孔率的影响。可见,当造孔剂加入量为0%时,体积密度和显气孔率分别为2.23 g/cm3和30.7%,增加造孔剂加入量至9%,陶瓷试样的体积密度和显气孔率分别为1.81 g/cm3和43.4%。随着造孔剂加入量的增加,陶瓷试样的体积密度逐渐减小,而显气孔率逐渐增加。

图5 造孔剂加入量对陶瓷体积密度和显气孔率的影响

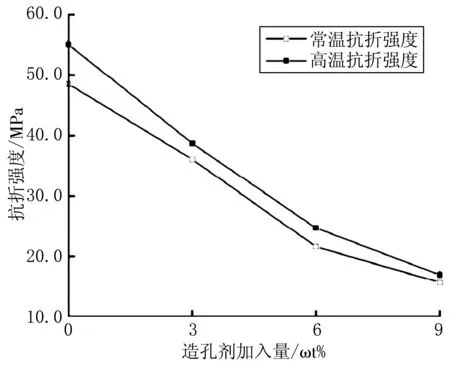

图6为 SiC微粉加入量对陶瓷试样(A40B40C40D40)折弯强度的影响。当造孔剂加入量为0时,陶瓷试样的常温和高温抗折强度分别约为48.3 MPa和55.2 MPa,增加造孔剂加入量至9%,陶瓷试样的常温和高温抗折强度分别约为19.8 MPa和20.6 MPa。随着造孔剂加入量的增加,陶瓷试样的常温和高温抗折强度都呈现逐渐减小的特征。在相同的造孔剂加入量下,陶瓷试样的高温抗折强度高于常温抗折强度。

对A40、C40和D40多孔艺术陶瓷试样进行扫描电镜显微形貌观察,结果如图7,其中灰色区域为SiC,而黑色区域为气孔。对于A40陶瓷试样,基体中气孔数量较多,形状呈不规则特征,三维交错的网状孔洞贯穿其中,整体气孔率较高;在陶瓷试样中添加造孔剂后,气孔数量增多,平均孔径变大,D40陶瓷试样中已经密集分布着尺寸不等的气孔,此时的折弯强度会减小[8]。

图6 造孔剂加入量对陶瓷抗折强度的影响

图7 多孔艺术陶瓷的显微形貌

3 结语

1)当成型压力为20 MPa时,体积密度和显气孔率分别为1.63 g/cm3和49.2%,增加成型压力至120 MPa,陶瓷试样的体积密度和显气孔率分别为1.82 g/cm3和43.6%。成型压力为20 MPa时,陶瓷试样的抗折强度约为23.6 MPa,增加成型压力至120 MPa,陶瓷试样的抗折强度达到45.2 MPa。

2)随着SiC微粉加入量的增加,A100陶瓷试样的体积密度逐渐减小,而显气孔率逐渐增加,陶瓷试样的常温和高温抗折强度都呈现出先增加而后减小,然后又逐渐增加的特征,在SiC微粉加入量为70%时,陶瓷试样的常温和高温抗折强度最低。

3)当造孔剂加入量为0时,体积密度和显气孔率分别为2.23 g/cm3和30.7%,增加造孔剂加入量至9%,陶瓷试样的体积密度和显气孔率分别为1.81 g/cm3和43.4%。随着造孔剂加入量的增加,陶瓷试样的常温和高温抗折强度都呈现逐渐减小的特征。在相同造孔剂加入量下,陶瓷试样的高温抗折强度高于常温抗折强度。