某多金属选矿厂磨矿分级工艺优化研究

2019-05-22黄伟生王忠海

黄伟生,王忠海,刘 杰,徐 涛

(湖南柿竹园有色金属责任有限公司,湖南 郴州 423000)

磨矿是选矿环节中非常重要的工序,其作业过程需要消耗大量的电能和材料。据统计,碎矿和磨矿可以占据选矿厂运营成本的40%以上,而磨矿在其中又占了很大一部分[1-3]。磨矿分级工艺主要由磨矿机和分级机组成,常用的磨矿设备主要有球磨机、棒磨机、半自磨机等,分级设备有螺旋分级机、水力旋流器和细筛等[4-6]。实践表明,磨矿分级工艺的优化对选矿厂的生产经营具有重要意义[7-9]。

湖南某复杂多金属矿是以钨、铋为主,伴生有钼、锡石、萤石、石榴子石等矿物[10-11]。该多金属矿选厂自建厂以来,通过开展产学研科技攻关,对选厂技术流程进行改造,取得了一系列成果,但在磨矿分级生产上仍存在一些技术问题[12]。因此,针对磨矿分级过程中磨机负荷和磨矿效率不高等问题,对某多金属选矿厂1 500 t/d的磨矿分级流程进行“2+1”技术改造,降低选矿厂的运营成本,为选矿厂带来经济效益。

1 磨矿分级现状及存在问题

1.1 磨矿分级流程现状

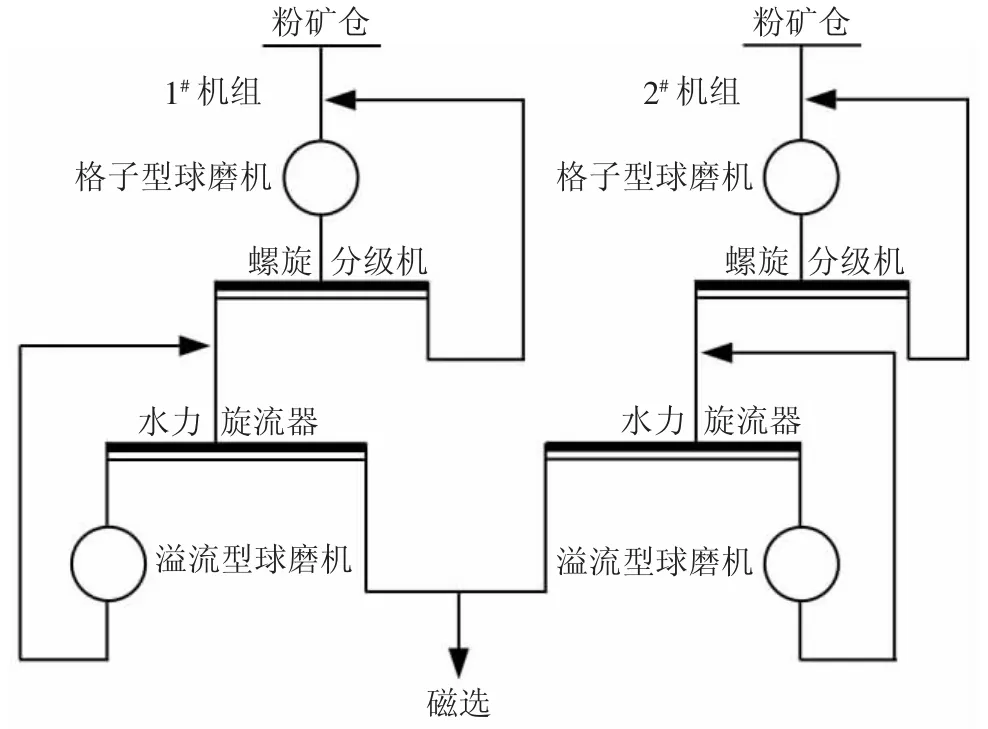

某多金属选矿厂1 500 t/d采用的是经典两段全闭路磨矿流程(简称“2+2”工艺)。磨矿系统由1#机组和2#机组共4台磨机组成,1#和2#机组的一段磨矿-分级回路均采用MQG2.7 m×3.6 m格子型球磨机与2FG-2 000 mm螺旋分级机组成闭路,二段磨矿-分级回路采用MQY2.7 m×3.6 m溢流型球磨机与直径400 mm水力旋流器组成闭路。磨矿分级工艺流程如图1所示。

图1 某1 500 t/d选厂原磨矿分级工艺流程Fig.1 The original grinding ore classification process of a1500t/d concentrator

1.2 存在问题

以某1 500 t/d选厂2#机组磨矿-分级回路流程为例进行说明。2#机组磨矿-分级回路流程各产品取样分析结果如表1。

单位时间内每立方米球磨机有效容积平均所能处理的原矿吨数是球磨机的利用系数。磨机利用系数是衡量磨矿机工作好坏的重要指标之一。

从表1可知,就单个磨机来看,2#机组一段球磨机利用系数为0.81 t/h·m3,二段球磨机利用系数为0.56 t/h·m3,其利用系数较低。从磨机-分级回路利用系数来看,一段磨机-分级回路利用系数为0.88t/h·m3,二段磨机-分级回路利用系数为1.02 t/h·m3,也表明利用系数具有较大的提升空间。针对这种现象,可重新优化1 500 t/d选厂的磨矿流程结构。

表1 2#机组取样分析结果Tab.1 Sample analysis results of 2#system

此外,根据工业生产实际情况,两段球磨机的装机功率都为450 kW,但一段磨机功率为400~420 kW,二段磨机功率为280~300 kW,后者仅为前者的70%左右,故二段磨矿负荷与效率仍有较大的提升空间。

2 磨矿分级改造的工业试验

2.1 工艺流程改造

前期要求工业生产中二段溢流细度-0.074mm占85%以上,而选厂现行磨矿细度要求达到-0.074μm占80%即可,考虑到二段磨矿负荷和效率都有富余,因此采用一段(两台球磨机和两台螺旋分级机)+二段(一台球磨机和一台水力旋流器)配置的磨矿分级工艺(简称“2+1”)。2+1磨矿分级流程对1 500 t/d选矿厂进行技术改造,其改造后的磨矿分级流程如图2。

图2 改造后磨矿分级工艺流程Fig.2 Process of grinding and classification after transformation

2.2 一段分级溢流细度调整

为使2+1切换后能稳定进行,减轻进入二段球磨机的给矿量,通过提高返砂比,使一段螺旋分级机溢流细度达到最大。经过调试,1#机组:控制自动化系统中,当排矿水17.5 t/h、给水保护系数0.45溢流浓度40%时,一段分级溢流细度能稳定达到60%~68%。若细度继续增大,返砂比异常,螺旋分级机电流则急剧增大,易烧毁电机。2#机组:控制自动化系统中,当排矿水15 t/h、给水保护系数0.45、溢流浓度45%时,一段磨机分级溢流细度达到53%~60%。若细度继续增大,返砂比异常,螺旋分级机电流则急剧增大,易烧毁电机,甚至可能危及生命财产安全。

2.3 二段磨机和配套设备改造

为了解决2+2切换到2+1磨矿分级流程后,二段磨机进口端和出口端的漏矿问题,选矿厂利用年中检修机会,将2#机组二段磨机给矿端鼓式给矿器加大,将排矿端排矿管直接垂直连接至泵池。此外对泵池进行改造,2#机组的泵池相互贯通(图3),同时将矿浆输送管改造成一拖二方式,形成一台砂浆泵向2台旋流器输送矿浆,使旋流器并联布置(图4)。

图3 2+1磨矿系统泵池Fig.3 Pump pool of 2+1 grinding system

图4 一拖二旋流器布置图Fig.4 Layout of slurry transportation from one mortar pump to two hydrocylones

2.4 二段磨机中磨矿介质的选择

随着给矿颗粒的变小,大的磨矿介质对小颗粒的磨碎能力减弱,容易造成磨不细的情况,而小的磨矿介质对小颗粒的磨碎能力比大的磨矿介质强,因此,采用较小直径的钢锻有助于矿石的磨碎。为了进一步解决2+1改造后磨矿细度不足的问题,提高二段磨机的处理量,一方面在日常工作中及时补加钢锻。另外添加30 mm×35 mm钢锻和25 mm×30 mm钢锻,以提高二段磨机的排矿细度。工业试验表明,小钢锻的补加,提高了二段磨机排矿细度,二段磨机新生-0.074 mm含量达到19.52%,使得二段磨矿效率得以发挥,二段磨机利用系数达到2.33 t/m3·h,比改造前两段总和还多0.50 t/h·m3。

3 改造前后技术经济指标对比

3.1 技术指标比较

与改造前2+2流程相比,2+1流程中二段磨矿效率和分级效率大为提高,旋流器分级产品质量也大为改善,技术指标全面改善,如表2和3所示。

表2 改造前后磨矿效率与分级效率对比Tab.2 Comparison of grinding efficiency and classification efficiency before and after transformation

表3 改造前后旋流器分级溢流产品质量对比Tab.3 Comparison of the quality of graded overflow products of cyclones before and after transformation

从表2可以看出,与2+2流程相比,2+1流程中总处理能力没有降低,而且由于二段磨机新生-0.074 mm含量提高了40.95%,使得二段磨矿-分级回路中-0.074 mm利用系数提高27.32%,分级质效率和量效率分别提高38.86%和36.18%,循环负荷下降了35.32%,技术指标全面改善。

从表3可以看出,与2+2流程相比,2+1流程中旋流器分级溢流产品质量也全面改善,其中合格粒级产率提高9.66%,钨金属分布率提高9.39%;过粉碎产率降低13.63%,钨金属分布率降低19.88%。

3.2 经济指标比较

3.2.1 直接经济效益分析

该选厂处理能力1500t/d。年作业天数按330天。

(1)动力消耗下降显著。

动力消耗下降来源于两个方面:一是由于球磨机总功率下降了280 kW·h,二是由于1台砂泵的停运,功率下降55 kW·h。此外由于2#机组二段磨机处理量增加,其功率增加55 kW·h。故2+1流程中总功率下降280 kW·h。功率下降产生的直接经济效益计算公式见式(1)。

2+1流程中总功率下降280 kW·h,日工作时间为24 h,年作业天数按330天计,工业用电按照0.65 元/·h 计,即:280×24×330×0.65=144.14 万元/a。折合降低磨矿成本2.65元/t左右。

(2)二段磨矿钢锻下降明显。

与2+2流程中二段磨机钢锻消耗为0.5 t/台·d相比,2+1流程中二段磨机钢锻的消耗量同样为0.5 t/台·d,下降了50%,减少钢锻消耗0.5 t/d。年产生的直接经济效益见式(2)。

2+1流程中二段磨机钢锻的消耗量每天下降为0.5 t,年作业天数按330天计,钢锻购置成本按7 000元/t计算,即:0.5×330×7 000=115.5万元/a。折合降低磨矿成本2.12元/t。

故2+1产生的直接经济效益可以达到249.35万元,折合降低磨矿成本4.77元/t,节能降耗非常显著。

3.2.2 间接经济效益分析

选矿厂1#机组二段磨机停运,减少了备品、备件的用量和维护成本,减轻了工人的看护时间,降低了车间的噪音,间接效益和环境效益也非常显著。

4 结 论

磨矿是选矿厂必不可少的关键工序,钨矿又是容易过粉碎的一种矿物类型,在磨矿过程中解决减轻过磨现象一直是钨选矿厂高度关注的难题。

研究通过对某1 500 t/d多金属选矿厂通过2+1磨矿分级流程改造,分析了传统配置的2+2磨矿工艺流程的磨矿负荷、磨矿效率和分级效率,提出取消一台二段球磨机方案,将2+2经典配置改造成2+1磨矿新工艺,提高了生产效率,节约了生产成本,具有创新性和实践性,对矿山的发展具有重要意义,同时节能降耗显著,符合矿山低耗发展要求,为其他选矿厂的技术流程改造提供了借鉴意义。