燃用高硫煤四角切圆锅炉水冷壁高温腐蚀治理

2019-05-22毛晓飞左志雄汪正海刘宣义董中俊

毛晓飞,左志雄,汪正海,刘宣义,董中俊

燃用高硫煤四角切圆锅炉水冷壁高温腐蚀治理

毛晓飞1,左志雄2,汪正海1,刘宣义1,董中俊2

(1.国电科学技术研究院有限公司,湖北 武汉 430066; 2.国电长源汉川第一发电有限公司,湖北 汉川 431614)

针对某330 MW机组燃用高硫煤四角切圆锅炉水冷壁出现的高温腐蚀问题,采用自主研制的一种防腐耐磨涂层材料对水冷壁管进行了超音速电弧热喷涂,并对水冷壁贴壁烟气中O2、CO及H2S体积分数进行了测试,分析了运行氧体积分数、二次风配风方式(含燃烧器周界风)、一次风量、三次风量、煤粉细度等因素对水冷壁高温腐蚀的影响,通过优化锅炉运行方式,高负荷下水冷壁贴壁还原性气氛大幅下降,尤其H2S体积分数由之前的0.030%~0.045%降至0.030%以下,局部降幅高达50%以上。通过上述综合治理措施,该炉在2016年12月大修结束后运行至今,未发生燃烧器区域的水冷壁管及涂层的更换,根据理论计算涂层可服役时间约为3.41年,可保证向火侧管壁在1个大修周期不会因腐蚀导致失效。

四角切圆锅炉;高硫煤;低氮燃烧器;水冷壁;高温腐蚀;热喷涂;还原性气氛;综合治理

随着低氮燃烧技术的普及,我国燃煤电站锅炉的燃烧器区域水冷壁管,常常因高温腐蚀严重而减薄过快,严重影响电厂的安全稳定运行[1-4]。300 MW等级的燃煤火电机组在我国电力系统中仍然占有相当高的比例,同时受煤炭市场影响,电厂动力用煤中高硫煤占有较大比重,所以对燃用高硫煤的300 MW等级机组锅炉而言,水冷壁高温腐蚀问题更突出。

本文针对某330 MW机组燃用高硫煤的四角切圆锅炉在低氮燃烧器改造后水冷壁出现的高温腐蚀问题,在研究该炉水冷壁管高温腐蚀失效机理的基础上,自主研制了一种新型防腐耐磨涂层材料,并采用该涂层材料对水冷壁管进行了超音速电弧热喷涂,结合水冷壁贴壁气氛测试技术、锅炉燃烧运行优化技术等综合治理手段,极大地缓解了水冷壁高温腐蚀问题。

1 设备概况

某电厂330 MW机组锅炉为SG-1025/18.3-M836型、亚临界参数、一次中间再热、单汽包、单炉膛、平衡通风、露天布置、固态排渣Π型煤粉锅炉。采用钢球磨煤机中间储仓式热风送粉系统,四角切圆燃烧方式。锅炉设计燃煤为平顶山贫煤,煤质特性见表1。

表1 煤质特性

Tab.1 The coal characteristics

锅炉主燃烧器共12层喷口,自下而上依次为AA、下三次风、A、AB、B、BC、上三次风、C、CD、D、DD、OFA。其中,一次风(除B层微油燃烧器外)全部采用上下浓淡中间带稳燃钝体的燃烧器,在BC层和OFA层两侧加装有贴壁风,在主燃烧器上方约6.7 m处布置4层SOFA喷口。燃烧器布置如图1所示。

图1 燃烧器布置示意(mm)

2 水冷壁高温腐蚀现状及原因

2.1 高温腐蚀现状

2014年6月锅炉完成低氮燃烧器改造,在 2015年9月(机组实际运行时间约300天)机组临停检查中发现,锅炉炉膛水冷壁高温腐蚀严重,主要腐蚀区域沿高度方向从第7层燃烧器中心水平位置(上三次风喷口,标高约17 m)到SOFA-I层燃尽风喷口中心水平位置(标高约30 m),总高度约 13 m,尤其后墙标高22 m至27 m,总高度5 m区域腐蚀减薄更严重。现场检查发现:水冷壁表面腐蚀产物外侧主要呈黄褐色和灰白色,有不规则疏松凸起;内侧主要呈棕褐色或棕黄色,部分呈黑色,较致密;各部位水冷壁向火侧腐蚀产物的片状脱落物的厚度也不尽不同,大多数腐蚀产物的厚度在1.6 mm左右,易断裂。

2.2 高温腐蚀原因

1)燃煤含硫质量分数的影响一般,燃煤含硫质量分数大于1%,就会大大增加锅炉高温腐蚀的风险[1],而该锅炉入炉煤的全硫长期在1.7%左右,易导致水冷壁高温腐蚀。

2)煤粉气流刷墙的影响 现场检查发现,锅炉整体上四面墙水冷壁管不存在明显的横向冲刷痕迹,基本上可以判断煤粉气流刷墙非高温腐蚀的主要原因[5],但后墙水冷壁高温腐蚀较前墙及两侧墙更为严重,且后墙有小部分区域水冷壁管存在较明显的横向冲刷痕迹,炉内空气动力场中燃烧切圆局部存在偏向后墙的倾向。

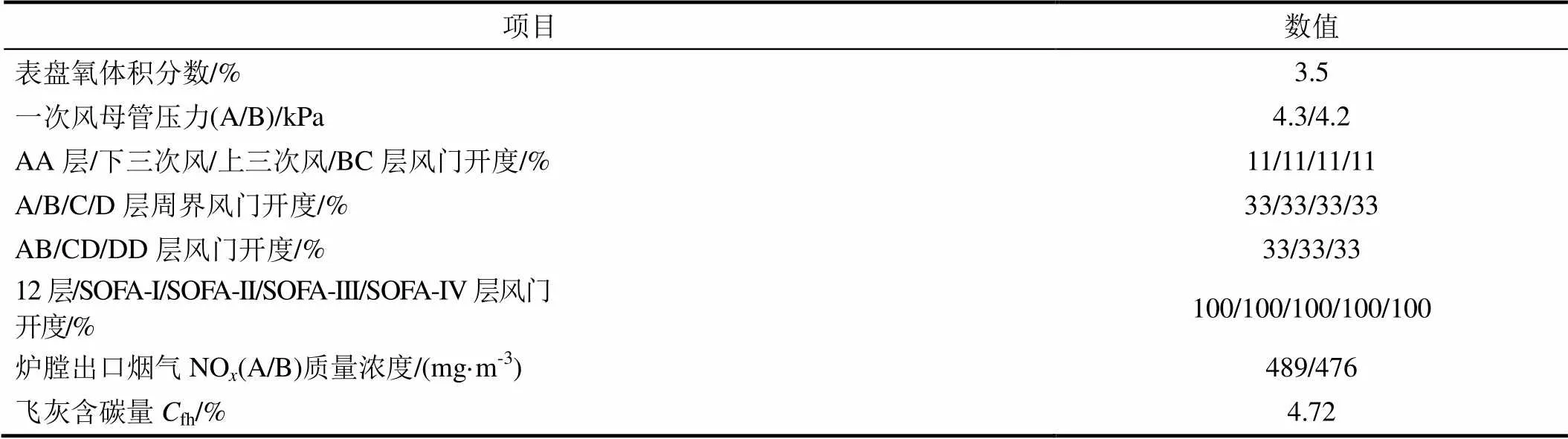

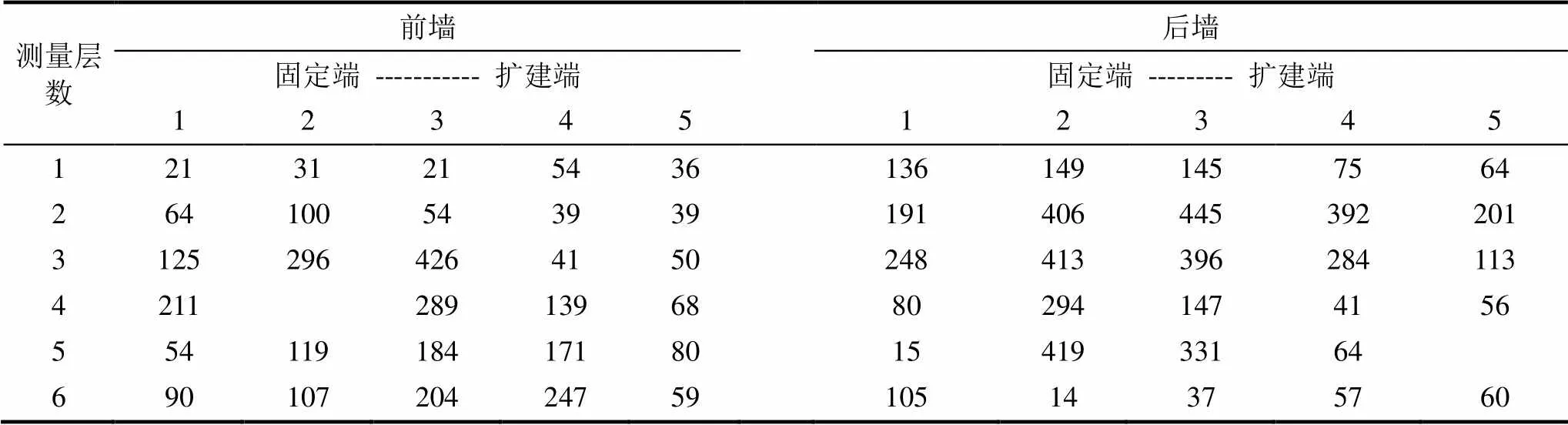

3)炉内还原性气氛的影响现场检查发现,锅炉炉内燃烧器区域多数水冷壁管上覆盖着炭黑,从这一现象可判断,炉内主燃区常常处于欠氧状态。为了解锅炉运行中水冷壁近壁烟气还原性气体的体积分数水平,在300 MW负荷、习惯运行方式下,对该炉进行了摸底试验,试验结果见表2—表5。

表2 主要运行参数表

Tab.2 Main operating parameters of the DCS and the coal quality and ash carbon content

表3 前后墙H2S体积分数测试结果

Tab.3 The detection result of H2S volume fraction at the front and back water wall ´10–4%

注:1—6层测点水平位置分别对应第3层燃烧器、第7层燃烧器、第10层燃烧器、第12层燃烧器、OFA与SOFA-I层中间、SOFA-III与SOFA-IV层中间。

表4 前后墙CO体积分数测试结果

Tab.4 The detection result of CO volume fraction at the front and back water wall %

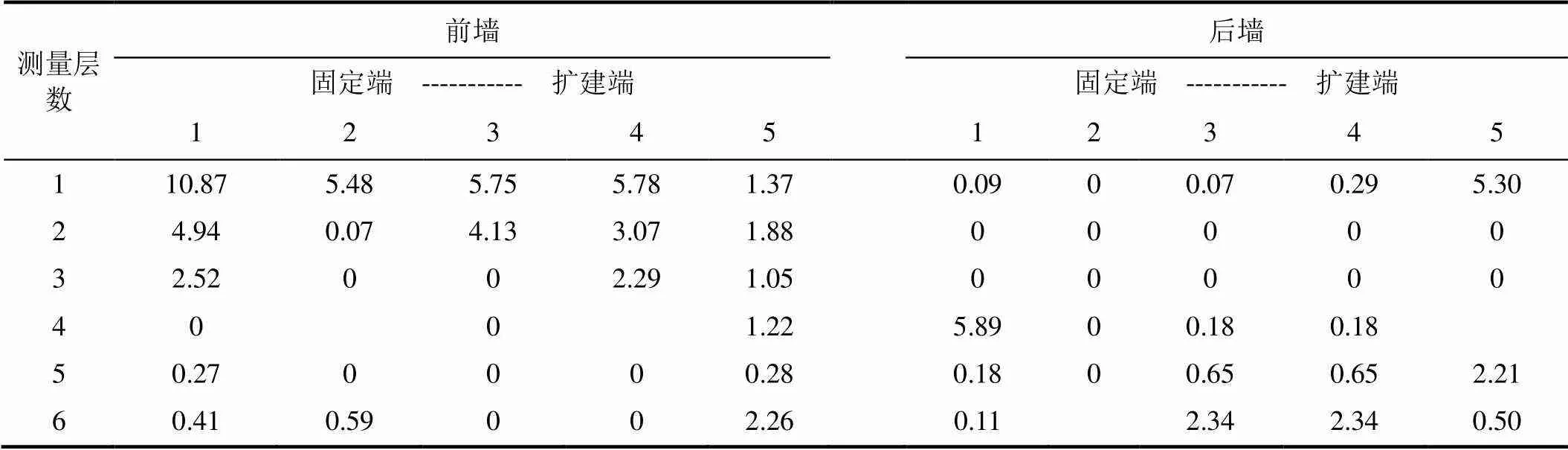

表5 前后墙O2体积分数测试结果

Tab.5 The detection result of O2 volume fraction at the front and back water wall %

由表3可见,前后墙均存在部分测点H2S体积分数大于0.01%,且总体上后墙H2S体积分数大于0.01%的测点多于前墙。在《电站锅炉性能试验规程》(GB/T 10184—1988)中提及当炉膛水冷壁腐蚀测定的成分中H2S体积分数大于0.01%时,水冷壁存在高温腐蚀风险[1-2]。

由表4可见,前后墙均存在部分测点CO体积分数大于3%,且总体上后墙CO体积分数大于3%的测点多于前墙。相关文献认为CO体积分数大于3%即认为是强还原性气氛[1]。

由表5可见,前后墙均存在部分测点O2体积分数低于1%,且总体上后墙O2体积分数低于1%的测点多于前墙。

试验结果表明,当前锅炉燃烧器区域水冷壁近壁区表现出明显的缺氧及还原性气氛,且后墙还原性气氛总体比前墙高,易造成水冷壁向火侧的高温腐蚀[6-9]。

3 水冷壁高温腐蚀治理

3.1 防腐耐磨涂层材料研制

本文在比较分析国内外相关资料及防护技 术[10-12]的基础上,对超音速电弧喷涂工艺进行了优化,通过调配热喷丝材成分和配比,添加微量活性元素净化涂层晶界提高热喷涂涂层的保护性。同时,自主制备了8种以NiAl和NiCrAlY为底层具有不同Ni、Cr含量的Ni-Cr-Mo-Nb涂层,分别对其硬度、结合力、孔隙率、耐盐雾和抗高温氧化等相关性能进行了测试,通过综合比较,优选出了其中一种涂层。实验室涂层寿命评估结果表明,新研制的涂层服役寿命可达5年。2016年10月,在锅炉大修期间,采用自主研制的涂料对水冷壁高温腐蚀段进行了超音速电弧喷涂,热喷涂面积约620 m2。

3.2 锅炉相关设备的整治

2016年9月—11月,利用机组大修机会,对锅炉相关设备进行了检修与改造,并重新对该炉进行了锅炉冷态下的炉内空气动力场试验,消除了炉内空气动力场中切圆大小、位置等因素对煤粉气流刷墙的影响。

3.3 锅炉运行方式优化

1)烟气取样测点布置锅炉大修期间,在水冷壁前后墙沿炉膛高度方向各布置了6层烟气取样测点,其中每层沿炉膛宽度方向各布置了5个测孔,共布有60个烟气取样测孔。通过德国testo350仪器内部的真空泵将炉膛烟气抽出,经过除尘、除湿净化后送入仪器测量O2、CO、H2S的体积分数。由于锅炉两侧墙腐蚀情况较好,所以两侧墙未布置试验测孔。

2)锅炉运行方式优化一般锅炉负荷越高,水冷壁贴壁区还原性气氛越强,高温腐蚀多发生在高负荷下,所以本次试验选择在机组300 MW负荷、入炉煤硫分St,ad在1.7%左右的常用煤质下进行,试验工况安排见表6。

表6 试验工况安排

Tab.6 The test conditions

本次锅炉运行方式优化试验结果表明,在不同试验工况下,运行方式的改变对前后墙燃烧器区域水冷壁的贴壁烟气成分中O2体积分数小于1%的区域影响不大,CO体积分数大于3%的区域影响也不明显,但部分因素的改变对局部H2S体积分数的影响比较显著,为此下面只分析不同因素对炉膛前后墙水冷壁贴壁烟气成分中的H2S含量以及炉膛出口烟气NO浓度、锅炉飞灰含碳量的影响。

3.4 运行参数改变对H2S体积分数的影响

1)运行氧体积分数运行氧体积分数对炉膛出口烟气NO质量浓度、锅炉飞灰含碳量以及H2S体积分数的影响见表7和表8。

表7 运行氧体积分数对炉膛出口烟气NO质量浓度、锅炉飞灰含碳量的影响

Tab.7 Effects of oxygen content on carbon content in fly ash and NOx concentration at the furnace outlet

表8 运行氧体积分数对前后墙H2S体积分数的影响

Tab.8 Effects of oxygen content on H2S volume fraction in the front and back water wall ´10-4%

H2S测试结果表明,随着氧体积分数的升高,总体上锅炉水冷壁前后墙测点的H2S体积分数呈下降趋势,其中工况1和工况2中,水冷壁前后墙测点的H2S体积分数均能控制在0.04%以内。

由表7可见,氧体积分数由3.5%提高到3.9%,炉膛出口烟气平均NO质量浓度由483 mg/m3升高到548 mg/m3,升幅高达13.5%(相对值),表明氧体积分数的小幅提升对炉膛出口NO质量浓度的增加影响显著;氧体积分数由3.5%提高到3.9%,锅炉飞灰含碳量由4.72%下降到4.19%,降幅为11.2%(相对值),表明氧体积分数的小幅提升对锅炉飞灰含碳量的降低影响比较明显,其中工况1和工况2中,锅炉飞灰含碳量变化不明显。

综合考虑,在300 MW负荷下,将氧体积分数设置在3.7%左右较为合适。

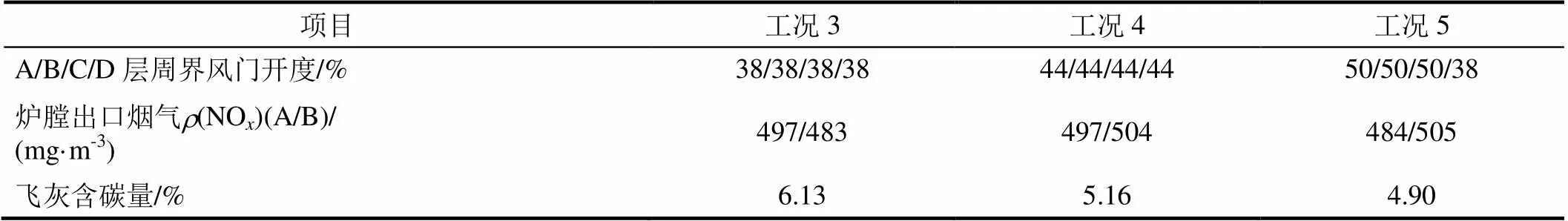

2)周界风风门开度周界风风门开度对H2S体积分数以及炉膛出口烟气NO质量浓度、锅炉飞灰含碳量的影响见表9和表10。

表9 周界风风门开度对炉膛出口烟气NO质量浓度、锅炉飞灰含碳量的影响

Tab.9 Effects of surrounding air valve opening degree on carbon content in fly ash and NOx concentration at the furnace outlet

表10 周界风风门开度对前后墙H2S体积分数的影响

Tab.10 Effects of surrounding air valve opening degree on H2S volume fraction in the front and back water wall ´10-4%

H2S测试结果表明:随着A/B/C/D层周界风挡板开度由33%增大至44%,总体上H2S体积分数降低明显;随着A/B/C/D层周界风挡板开度进一步由44%增大至50%,H2S体积分数变化不明显;周界风量的改变对水冷壁前后墙测点的H2S体积分数影响较大。由表9可见,随着周界风量增大,炉膛出口烟气NO质量浓度变化不明显,但锅炉飞灰含碳量略呈下降趋势。尤其原因,随着周界风量的改变,一次风粉气流刚性有所改变,影响煤粉着火,从而影响锅炉飞灰含碳量。

综合考虑,在300 MW负荷下,将A/B/C/D层周界风挡板开度控制在44%~50%较为合适。

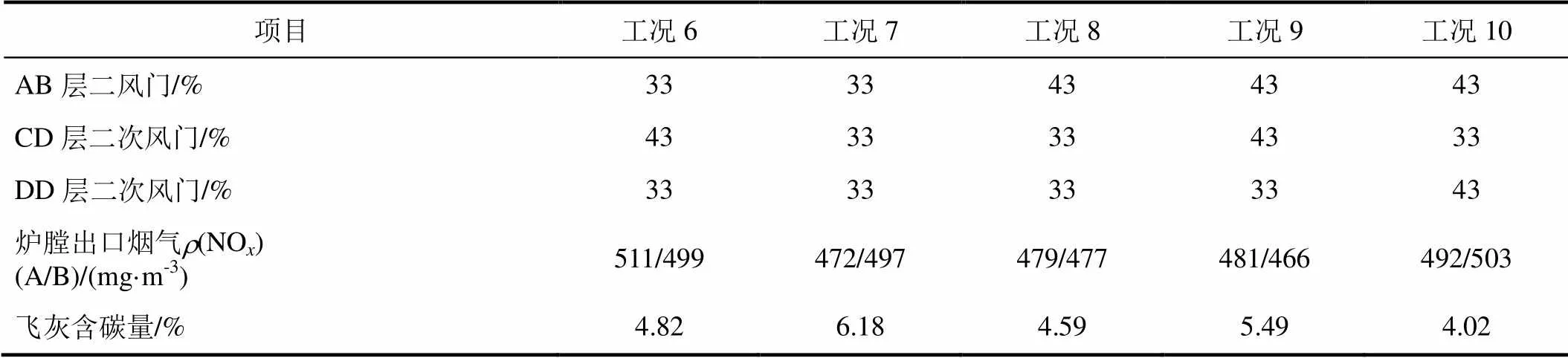

3)二次风风门开度参考烟台龙源电力技术股份有限公司针对炉膛出口NO排放质量浓度开展的调整试验结果,在当前煤质下,AA层和BC层二次风门开度控制在11%左右,炉膛出口NO排放质量浓度能得到较好控制。另由于AA层对应的附近水冷壁高温腐蚀并不严重,所以本次二次风调整试验不对AA层和BC层二次风门开度进行调整,即保持11%开度不变。另外,在当前燃用高硫贫煤的情况下,为控制NO排放,12层二次风门和 4层SOFA风门均保持100%全开位置,故本次二次风调整试验中,也保持这5层二次风门100%全开位置不变。综上,本次二次风调整试验中,只对AB/CD/DD层二次风挡板开度进行调整,共进行了5个工况。试验结果见表11和表12。

H2S测试结果表明:随着CD层二次风挡板开度增大(33%增加至43%),锅炉水冷壁前后墙相应层数(第2、3层测点)测得的H2S体积分数变化不明显,且其他层数测量值变化不大;随着AB层二次风挡板开度增大(33%增加至43%),锅炉水冷壁前后墙相应层数(第1、2层测点)测得的H2S体积分数降低明显,但其他层数测量值变化不大;随着CD层二次风挡板开度减小,DD层二次风挡板开度增大(33%变化至43%),测得对应的H2S体积分数整体呈下降趋势。试验结果表明,在总运行氧体积分数不变的情况下,通过改变部分二次小风门的开度,可局部影响H2S的分布。

由表11可见,在总运行氧体积分数不变的情况下,改变部分二次小风门的开度,对炉膛出口烟气NO质量浓度和锅炉飞灰含碳量均有一定影响,但效果不明显,或者不具一定的规律性。

综合考虑,在300 MW负荷下,可适当将AB层和DD层二次风挡板开度增大(开度控制在43%左右较为合适),同时将CD层二次风挡板开度适当减小(开度控制在33%左右较为合适)。

表11 二次风风门开度对炉膛出口烟气NO质量浓度、锅炉飞灰含碳量的影响

Tab.11 Effects of the secondary air valve opening degree on carbon content in fly ash and NOx concentration at the furnace outlet

表12 二次风风门开度对前后墙H2S体积分数的影响

Tab.12 Effects of the secondary air valve opening degree on H2S volume fraction in the front and back water wall ´10-4%

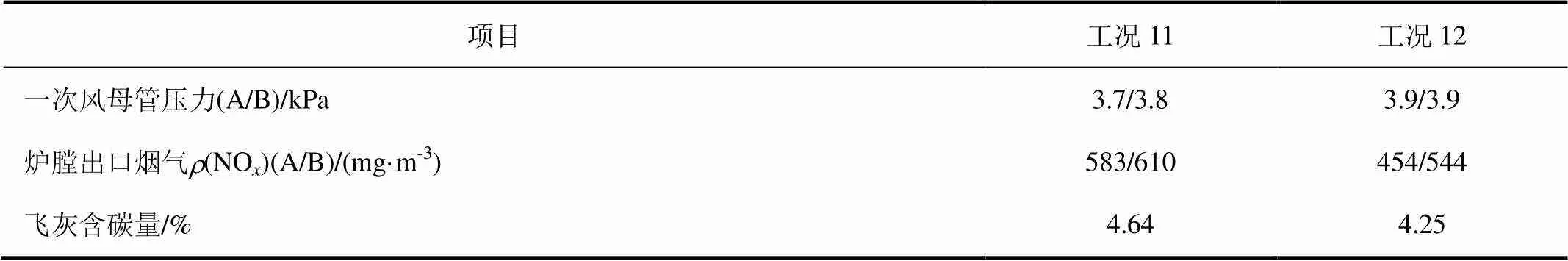

4)一次风压习惯运行方式下,一次风母管压力在4.1 kPa左右,为此,本次试验在一次风母管压力3.8 kPa和3.9 kPa下进行,试验结果见表13和表14。

表13 一次风压对炉膛出口烟气NO质量浓度、锅炉飞灰含碳量的影响

Tab.13 Effects of the primary air pressure on carbon content in fly ash and NOx concentration at the furnace outlet

表14 一次风压对前后墙H2S体积分数的影响

Tab.14 Effects of the primary air pressure on H2S volume fraction in the front and back water wall ´10-4%

H2S测试结果表明,随着一次风母管压力降低,锅炉水冷壁后墙H2S体积分数整体上降低明显,同时炉膛出口烟气NO质量浓度和锅炉飞灰含碳量均下降明显。随着一次风速降低,煤粉着火提前,炉膛出口烟气NO质量浓度和锅炉飞灰含碳量均有所下降。

建议在300 MW负荷下,在保证安全的前提下(主要考虑给粉机下粉是否顺畅的情况),尽量将一次风母管压力降低,有利于缓解后墙水冷壁高温腐蚀。

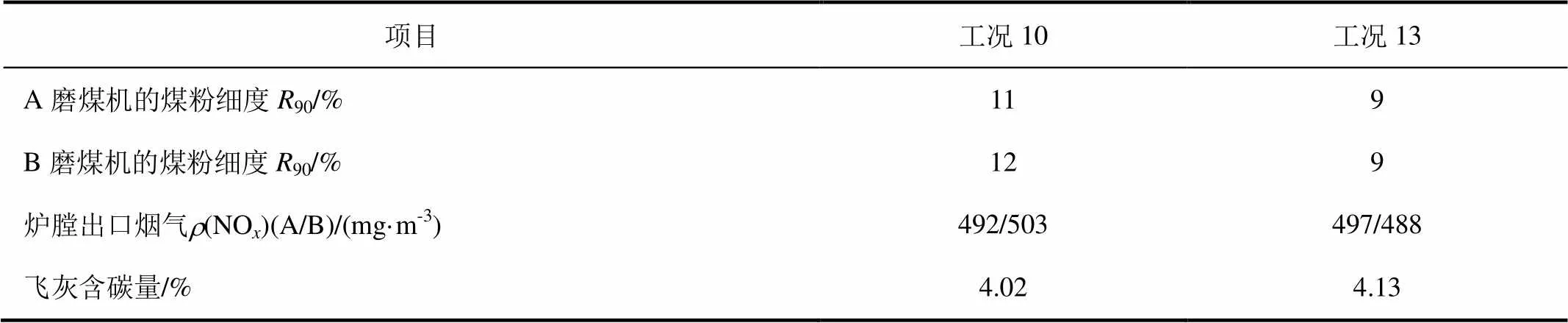

5)煤粉细度查看工况10,A/B/C/D磨煤机的煤粉细度90在11%/12%/8%/10%左右,考虑机组出力影响,本次只将A、B 2台磨煤机的煤粉细度调细,C、D 2台磨煤机的煤粉细度不变,煤粉细度通过磨煤机出口折向挡板开度进行调节,其他运行参数与工况10保持一致。试验结果见表15和表16。

表15 煤粉细度对炉膛出口烟气NO质量浓度、锅炉飞灰含碳量的影响

Tab.15 Effects of coal particle fineness on carbon content in fly ash and NOxconcentration at the furnace outlet

表16 煤粉细度对前后墙H2S体积分数的影响

Tab.16 Effects of the coal particle fineness on H2S volume fraction in the front and back water wall ´10-4%

随着煤粉细度下降,H2S体积分数整体上的降低不明显,且炉膛出口烟气NO质量浓度和锅炉飞灰含碳量变化也不明显。究其原因,由于当前煤粉细度已经很小,受机组出力及制粉系统漏风影响,当前条件下,煤粉细度不适合进一步降低,为此,后续调整工况中将AB磨煤机煤粉细度调回至最初状态。

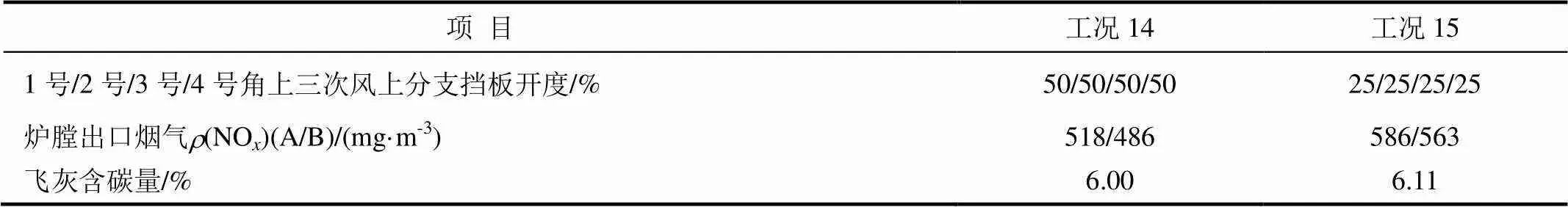

6)三次风量下三次风喷口位置附近水冷壁高温腐蚀不太严重,所以本次试验考察上三次风上分支手动调节挡板在2个不同开度下,对锅炉炉膛高温腐蚀严重区域贴壁气氛及炉膛出口NO排放的影响。试验结果见表17和表18。

表17 三次风量对炉膛出口烟气NO质量浓度、锅炉飞灰含碳量的影响

Tab.17 Effects of the tertiary air volume on carbon content in fly ash and NOxconcentration at the furnace outlet

表18 三次风量对前后墙H2S体积分数的影响

Tab.18 Effects of the tertiary air volume on H2S volume fraction in the front and back water wall ´10-4%

对比工况4、14、15,随着1号/2号/3号/4号角上三次风上分支挡板开度加大,锅炉前后墙水冷壁周边H2S体积分数增加,同时飞灰含碳量由5.16%上升到6.11%,涨幅18.4%(相对值),炉膛出口烟气NO质量浓度平均值由501 mg/m3升高到575 mg/m3,涨幅14.8%(相对值)。尤其原因,由于上三次风上分支挡板开度加大,使得上三次风携带的煤粉多从上分支进入炉膛,上三次风携带煤粉的燃烧上移,锅炉经济性下降,为此,运行中恢复1号/2号/3号/4号角上三次风上分支挡板开度为0。

4 治理效果

综上所述,通过锅炉运行方式的优化,得到了对水冷壁贴壁还原性气氛影响的主要因素,并确定了合理的运行方式,使锅炉炉膛水冷壁贴壁还原性气氛体积分数下降明显,尤其H2S体积分数调整后基本都能控制在0.03%以内,局部H2S体积分数降幅高达50%以上。依据试验结果,修改确定了新配风卡,在该炉全面实施。该炉在2016年12月22日并网后启动至今(约20个月),未发生燃烧器区域的水冷壁管及涂层的更换。

2017年5月31日,利用机组临停机会,对水冷壁管涂层进行了测厚,涂层厚度减薄平均值约为35.4 μm,涂层喷涂的平均厚度为305.8 μm,扣除打底层厚度约20 μm,而该机组在2016年12月大修结束后启动至2017年5月24日(机组临停日期),已连续运行154天,根据理论计算涂层可服役时间为[(305.8–20)÷35.4]×154=1 243天,约3.41年,根据锅炉运行时间为自然天数60%估算,实际服役年限约5.68年。考虑到涂层变薄,界面弱化等因素,可保证向火侧管壁在1个大修周期(4年)不会因腐蚀导致失效。

[1] 邹磊, 王健, 岳峻峰, 等. 低氮燃烧方式下锅炉水冷壁高温腐蚀研究现状[J]. 电站系统工程, 2018, 34(2): 6-10. ZOU Lei, WANG Jian, YUE Junfeng, et al. Research status of high temperature corrosion of boiler water wall under low-nitrogen combustion[J]. Power System Engineering, 2018, 34(2): 6-10.

[2] 贺桂林, 张晓宇. 600 MW锅炉低氮燃烧器改造炉膛高温腐蚀分析[J]. 中国电力, 2017, 50(10): 110-115. HE Guilin, ZHANG Xiaoyu. Analysis on high temperature corrosion of a 600 MW boiler furnace after low NOcombustor retrofitting[J]. Electric Power, 2017, 50(10): 110-115.

[3] 欧宗现, 王超, 张永和, 等. 低氮燃烧锅炉水冷壁高温腐蚀原因分析及对策[J]. 锅炉技术, 2018, 49(1): 65-68.OU Zongxian, WANG Chao, ZHANG Yonghe, et al. Cause analysis of high temperature corrosionon water wall in boiler with low NOcombustion and countermeasures thereof[J]. Boiler Technology, 2018, 49(1): 65-68.

[4] 吕洪坤, 童家麟, 常毅君, 等. 超超临界锅炉低NO燃烧优化对高温腐蚀的影响[J]. 热能动力工程, 2017, 32(9): 109-114. LV Hongkun, TONG Jialin, CHANG Yijun, et al. Influence of low NOcombustion optimization on the high-temperature corrosion for an ultra-supercritical boiler[J]. Journal of Engineering for Thermal Energy and Power, 2017, 32(9): 109-114.

[5] 李月华, 李强. 电站锅炉水冷壁区域高温腐蚀及横向裂纹原因分析[J]. 锅炉技术, 2017, 48(6): 46-49. LI Yuehua. LI Qiang. High temperature corrosion and transverse crack analysis of water wall tube at power station boiler[J]. Boiler Technology, 2017, 48(6): 46-49.

[6] 薛晓垒, 俞胜捷, 陈敏, 等. 600 MW机组锅炉水冷壁区域还原性气氛影响因素分析[J]. 热力发电, 2016, 45(12): 95-102. XUE Xiaolei, YU Shengjie, CHEN Min, et al. Influencing factors of reducing gas in water wall area of a 600 MW unit boiler[J]. Thermal Power Generation, 2016, 45(12): 95-102.

[7] 刘昕昶, 鄢晓忠, 敬佩, 等. 660 MW超临界对冲火焰锅炉水冷壁高温腐蚀原因探究[J]. 中国电力, 2017, 50(5): 7-12. LIU Xinchang, YAN Xiaozhong, JING Pei, et al. Study on the cause of high-temperature corrosion of water wall tubes in a 660 MW supercritical opposed firing boiler[J]. Electric Power, 2017, 50(5): 7-12.

[8] 李琰, 鲁金涛, 杨珍, 等. 燃煤锅炉烟气侧高温腐蚀研究进展[J]. 腐蚀科学与防护技术, 2016, 28(2): 167-172. LI Yan. LU Jintao, YANG Zhen, et al. Review of high temperature corrosion of flue gas side for coal-fired boiler[J]. Corrosion Science and Protection Technology, 2016, 28(2): 167-172.

[9] 徐远鹏. 锅炉水冷壁高温腐蚀原因及对策[J]. 中国电力, 2005, 38(10): 76-79. XU Yuanpeng. The cause and solution for high temperature corrosion on boiler water wall[J]. Electric Power, 2005, 38(10): 76-79.

[10] 蒋建敏, 董娜, 贺定勇, 等. 电弧喷涂NiCrMo涂层耐蚀性能研究[J]. 稀有金属, 2006, 30(1): 34-38. JIANG Jianmin, DONG Na, HE Dingyong, et al. Corrosion resistance properties of arc sprayed NiCrMo coatings[J]. Chinese Journal of Rare Metals, 2006, 30(1): 34-38.

[11] 黄锦阳, 鲁金涛, 杨珍, 等. 等离子熔覆Ni-Cr涂层在模拟锅炉燃烧环境中的腐蚀行为[J]. 热力发电, 2017, 46(4): 70-76. HUANG Jinyang, LU Jintao, YANG Zhen, et al. Corrosion behavior of Ni-Cr based coating prepared by plasma cladding in simulated coal combustion environment[J]. Thermal Power Generation, 2017, 46(4): 70-76.

[12] SZYMAŃSKI K, HERNAS A, MOSKAL G, et al. Thermally sprayed coatings resistant to erosion and corrosion for power plant boilers: a review[J]. Surface and Coatings Technology, 2015, 268: 153-164.

High temperature corrosion control for water wall of a tangentially-fired boiler firing high sulfur coal

MAO Xiaofei1, ZUO Zhixiong2, WANG Zhenghai1, LIU Xuanyi1, DONG Zhongjun2

(1. Guodian Science and Technology Research Institute Co., Ltd., Wuhan 430066, China; 2. Guodian Changyuan Hanchuan No.1 Power Generation Co., Ltd., Hanchuan 431614, China)

In view of the high temperature corrosion of water wall in a 330 MW tangentially-fired boiler firing high sulfur coal, a kind of self-developed anticorrosive and wear-resistant coating material was used to carry out supersonic arc thermal spraying on the water wall tube, and the flue gas components (O2, CO and H2S) near the water wall were detected. The influence of oxygen content, the secondary air distribution (including burner surrounding air), primary air volume, tertiary air volume, fineness of pulverized coal and other factors on the high temperature corrosion of water wall was analyzed. By optimizing the operation mode of the boiler, the concentration of reductive atmosphere near the water wall greatly reduced, especially the concentration of H2S dropped from 0.030%~0.045% to below 0.030%, the reduce amplitude in some areas reached higher than 50%. Through the above comprehensive control, the water wall tubes and coatings in the burner area have not been replaced since the overhaul of the boiler in December 2016. The coatings of the water wall tubes were measured during the unit stopping. According to theoretical calculation, the service time of the coatings was about 3.41 years. It can ensure that the fire-facing side of the water wall tubes will not fail due to corrosion during an overhaul period.

tangentially-fired boiler, high sulfur coal, low nitrogen burner, water wall, high temperature corrosion, thermal spraying, reductive atmosphere, comprehensive control

Science and Technology Projects of National Energy Group (2016E1TP00200-001)

TK224.9

B

10.19666/j.rlfd.201808183

毛晓飞, 左志雄, 汪正海, 等. 燃用高硫煤四角切圆锅炉水冷壁高温腐蚀治理[J]. 热力发电, 2019, 48(4): 96-103. MAO Xiaofei, ZUO Zhixiong, WANG Zhenghai, et al. High temperature corrosion control for water wall of a tangentially-fired boiler firing high sulfur coal[J]. Thermal Power Generation, 2019, 48(4): 96-103.

2018-08-19

国家能源集团科技资助项目(2016E1TP00200-001)

毛晓飞(1978—),男,硕士,高级工程师,主要研究方向为煤的清洁高效燃烧和污染控制技术,maogun2004@163.com。

(责任编辑 马昕红)