一种新的酸露点计算式及其现场实验验证

2019-05-22李加护王小涛谢英柏阎维平

李加护,王小涛,张 猛,王 太,谢英柏,阎维平

一种新的酸露点计算式及其现场实验验证

李加护,王小涛,张 猛,王 太,谢英柏,阎维平

(华北电力大学(保定)研究生院动力工程系,河北 保定 071003)

烟气酸露点是制约深度余热回收技术的重要因素,准确预测该数值对避免低温腐蚀、降低排烟热损失及提高锅炉效率有重要意义。在对几种常用酸露点计算式分析比较的基础上,采用最小二乘法对相关实验数据进行拟合后得到拟合式,通过理论计算及近年来相关学者现场测量数据对相关公式进行对照分析,并使用自行设计的酸露点测量装置对本文提出的计算式的计算数值进行了验证。结果表明,本文提出的计算式计算数值分布范围更加合理,当SO3体积分数低于20 mL/m3时具有更高的计算精度。

酸露点;计算式;余热利用;最小二乘法;低温腐蚀;排烟温度;锅炉效率

随着社会经济的发展,燃煤电站污染物排放标准不断提高[1],煤电企业运行费用明显增加,利润大幅下降。因此,对于煤电企业而言,有效降低发电煤耗、提高燃煤锅炉效率与电厂收益成为其关注的焦点。电站锅炉作为燃煤电站机组的重要组成部分,其热能损失巨大,其中排烟热损失约占总损失的50%~70%,造成排烟热损失的主要原因是较高的排烟温度。相关学者指出锅炉尾部烟气温度每降低10~20 ℃,锅炉效率会提升0.6%~1.0%[2]。

回收锅炉尾部烟气余热,降低锅炉排烟温度是较为有效的节能手段。鉴于此,众多学者对锅炉尾部烟气余热深度回收的可行性及具体方案进行了广泛研究[3]。王志军等[4]提出了一种适用于回收锅炉尾部烟气余热的有机朗肯循环系统,并对此进行了经济性分析。Liu S等[5]实验研究了一种采用半导体材料制成的热电发生器实现锅炉的余热回收,为锅炉尾部烟气余热回收的可实施性提供了理论支持。马有福等[6]以某超超临界600 MW机组为参照,对3种锅炉尾部烟气的余热回收系统进行了经济性分析。Wang C等[7]以超超临界2×600 MW机组为例,对脱硫塔前加装余热回收装置进行了研究。朱建跃等[8]指出余热回收虽能达到节能减排的目的,但同时也带来了受热面低温腐蚀的风险,其中烟气酸露点是造成受热面低温腐蚀的最主要因素。

化石燃料在燃烧过程中,其含有的硫元素会发生氧化反应生成SO2、SO3等硫氧化物。烟气中SO3可溶于水蒸气形成硫酸蒸气,当含有微量硫酸蒸气的烟气流经低温受热面时,部分硫酸蒸气会发生冷凝形成硫酸,沉积在受热面上,这是引起低温受热面堵塞、腐蚀等危害的重要原因[9]。烟气中硫酸蒸气开始冷凝时的温度称为烟气酸露点,准确计算或测量烟气酸露点,对避免低温腐蚀有重要意义。众学者对酸露点计算方法进行了大量研究,并根据不同模型提出了多种酸露点计算式[10-13]。然而,近些年来,部分学者[14]通过现场测量发现,常见酸露点计算式的预测结果明显高于其实际数值,这在一定程度上对余热回收装置的设计与运行失去了指导意义,因此提高酸露点预测精度十分必要。

本文在分析比较几种常用酸露点计算式的基础上,对文献[15]中模拟烟气的酸露点实测数据进行拟合,得出一个精度更高的酸露点计算式,在与理论计算和相关测量数据进行对比的同时,通过某电厂烟气酸露点现场实验对该拟合式进行了验证。

1 常见酸露点计算式与拟合式

国内外相关学者对酸露点预测方法进行了大量研究,并根据不同模型提出了多种酸露点计算式。计算式可大致分为两类[13,16]:一类是依据大量现场测量数据拟合得出的计算式,如P.А.Леpoeян计算式;另一类是通过热力学理论推导及试验数据得到的计算式[15],如A.G.Okkes计算式。国内外酸露点adp计算式多达几十种,其中国内文献引用频率较高的计算式汇总见表1。

表1 常见酸露点计算式汇总

Tab.1 Summary of common acid dew point calculation formulas

注:1)为与烟气中水蒸气体积分数相关的常数。当水蒸气体积分数为5%时,=184;当水蒸气体积分数为10%时,=194;当水蒸气体积分数为15%时,=201。为与炉膛出口过量空气系数有关的常数,一般工程计算取125。fh为飞灰份额,煤粉炉取0.8~0.9。 2)为烟气中水蒸气分压,Pa;为烟气中SO3分压,Pa;为烟气中水蒸气分压,0.1 MPa;为烟气中SO3分压,0.1 MPa。3)为烟气中硫酸蒸气体积分数,mL/m3;为烟气中SO3体积分数,mL/m3;为烟气中水蒸气体积分数,%;为烟气中水蒸气分压,MPa;为烟气中SO3体积分数,%。 4)zs为折算硫分,zs=4 187ar/net,其中ar为收到基硫分,net为收到基低位发热量。zs为折算灰分,zs=4 187ar/net,其中ar为收到基灰分。

1.1 常见酸露点计算式分析与比较

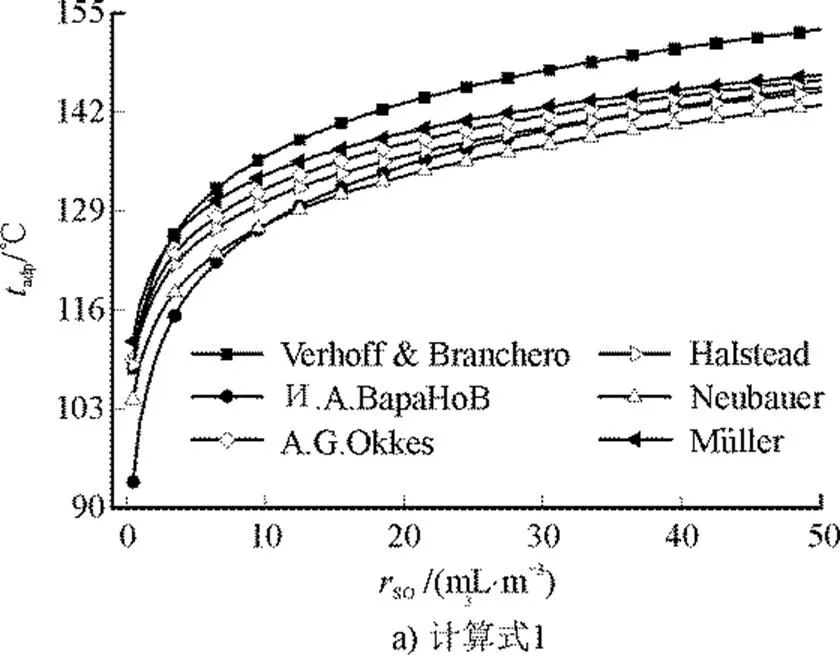

本文以烟气真空度为800 Pa,水蒸气体积分数为90 mL/L的烟气为基准,计算烟气中SO3不同体积分数下的酸露点。当使用P.А.Леpoeян计算式获得酸露点数值分布状况时,假定烟气中约1%的SO2会被进一步氧化为SO3,当烟气温度低于200 ℃时,SO3完全转化为硫酸蒸气[15]。根据《实用锅炉手册》中提及的煤种数据,大部分燃煤折算灰分基本处于30~60 g/kJ,依此选取中间值作为计算参考数值。根据以上假设对表1中部分计算式进行计算汇总得到烟气中水蒸气体积分数为90 mL/L时,酸露点随SO3体积分数变化曲线如图1所示。

由图1可以看出:各酸露点计算式理论数值随烟气中SO3体积分数的增加而增大,计算数值基本处于Verhoff & Branchero和Haase & Borgmann的计算数值之间;但各计算式的数值分布状况存在明显差异。

1)P.А.Леpoeян计算式计算数值较其他计算式有着更加宽泛的数值分布范围。《火力发电厂燃烧系统设计计算技术规程》指出,该方法已在国内燃煤机组运行中得到验证,即其计算数值分布状况较表1中其他方法更加合理。然而分析计算式形式可知,该方法使用燃料收到基成分、烟气水蒸气露点和过量空气系数作为变量,却忽略了烟气成分中SO3体积分数的影响。当机组加装脱硝和低低温除尘等设备后,烟气中SO3体积分数会发生明显变化,此时该计算式计算精度会出现较大误差,因此不适用于采用脱硝和低低温除尘设备的机组。

2)Haase & Borgmann计算式计算数值整体偏低。当SO3体积分数处于1~5 mL/m3时,该计算式与P.А.Леpoeян计算式的计算数值较为接近,且两者相对误差不足1.5%。但当SO3体积分数高于20 mL/m时,Haase&Borgmann计算式的计算数值较其他计算值明显偏低。唐志永[21]提及的国外燃煤烟气酸露点测试统计资料显示:当烟气中SO3体积分数处于50~60 mL/m3时,烟气酸露点大致处在120~175 ℃,显然Haase & Borgmann计算式的计算数值偏低。由以上分析可知,当烟气中SO3体积分数较低时,Haase & Borgmann计算式的计算数值相对合理;当SO3体积分数较高时Haase & Borgmann计算式的计算数值明显偏低,故该计算式更适合SO3体积分数较低时的工况。

3)除了Haase & Borgmann和P.А.Леpoeян计算式外,其余计算式的计算数值分布比较集中且变化趋势基本相同。当SO3体积分数小于15 mL/m3时,酸露点随SO3体积分数的增加快速增大;当SO3体积分数大于15 mL/m3时,酸露点的增长速率出现明显放缓。该类方法的计算数值分布相对集中,所有预测值基本都以Verhoff & Branchero计算式的结果为上限,以И.A.BapaHoB和Neubauer计算式的结果为下限。此外,该类方法计算数值相对偏高,当SO3体积分数高于1 mL/m3时,酸露点值总是高于95 ℃,这与文献[8,20]进行的现场测量数据明显不符,而与宋杰[14]指出的目前常见酸露点计算式计算数值明显偏高的理论不谋而合。通过与P.А.Леpoeян计算式对比可知,该类方法在SO3体积分数较低时的酸露点数值明显偏高,而在SO3体积分数高于30 mL/m3时的计算数值则较为接近。由此推断,该类方法更加适用于SO3体积分数较高的烟气酸露点数值计算。

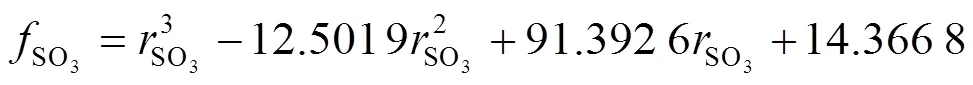

1.2 酸露点计算式的拟合

文献[12,15]对含有不同SO3体积分数的模拟烟气进行了实验研究,实验所采用的模拟烟气成分与实际烟气成分较为吻合,且当SO3体积分数处于0~20 mL/m3时,酸露点数值随SO3体积分数变化的趋势与P.А.Леpoeян计算式较为接近。因此本文以该实验数据为基础,采用最小二乘法进行拟合,得到拟合式如式(10)—式(12)所示。

图2为根据上述拟合式绘制的三维曲面图。为验证拟合结果的准确性,将三次样条插值拟合结果与最小二乘法拟合结果进行对比,绘制出拟合结果误差分布状况如图3所示。由图3可知,当SO3体积分数处于3.5~20.0 mL/m3,水蒸气体积分数处于50~150 mL/L时,拟合式的计算结果与三次样条计算结果的相对误差绝对值均不足5%,该范围几乎涵盖实际烟气中水蒸气及SO3体积分数分布状况,显然该拟合结果能够满足工程需求。

图2 最小二乘法拟合结果

图3 拟合结果误差分布

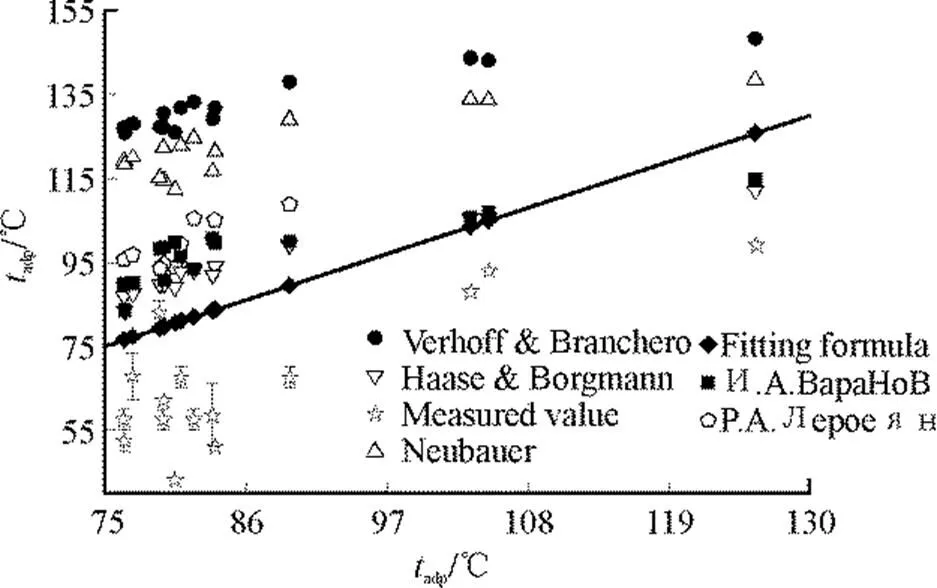

为进一步分析本文得到的拟合式数值分布状况,选用表1中部分计算式与本文拟合式进行对比分析,根据计算结果绘制得到图4。由图4可知:本文得到的拟合式数值分布状况与P.А.Леpoeян计算式最为接近,结合上文分析可知拟合式的数值分布状况较为合理;当SO3体积分数处于20~50 mL/m3时各计算数值基本处于Haase & Borgmann和Verhoff & Branchero计算式计算数值之间;当烟气中SO3体积分数低于20 mL/m3时,计算数值比Haase & Borgmann计算式和P.А.Леpoeян计算式计算数值明显偏低。为证明本文拟合式的合理性,采用近年来国内学者的现场测量数据[8,14,17,20-23]进行比较,上述测量数据中烟气SO3体积分数均处于2~36 mL/m3,水蒸气体积分数均处于42~120 mL/L。测量数据与不同计算方法相关性对比如图5所示。

图4 本文拟合式与常见酸露点计算式比较

图5 测量数据与不同计算方法相关性对比

由图5可知:表1中常见酸露点计算式预测数值与测量值大致可以本文拟合公式计算数值为分界线,测量数值明显低于常见酸露点计算式的预测数值;就数值总体分布状况而言,本文提出的酸露点拟合式与测量结果最为接近;15组测量数值中仅有1组高于本文拟合式结果,该数据点SO3体积分数为8.96 mL/m3、水蒸气体积分数为41.9 mL/L,与其余数据相比有偏高之嫌;本文采用的测量数据中SO3体积分数高于20 mL/m3测量点仅1组,且该点数据更加接近Haase & Borgmann;由于并未找到更多测量数据,因此无法对SO3体积分数超过20 mL/m3后的预测精度进行评价。

通过与理论计算分析以及近年来国内学者测量数据对比可知,本文提出的拟合式在数据分布范围上较常见采用烟气成分进行酸露点计算的 公式更加合理,在烟气中水蒸气体积分数处于42~ 120 mL/L且SO3体积分数低于20 mL/m3时,本文提出的拟合式具有更高的计算精度。

2 酸露点测量装置与现场实验

为验证本文得到的酸露点拟合式,采用自行设计的冷镜式酸露点仪,对广东某超临界1 000 MW机组空气预热器出口和低压省煤器入口的水平烟道内的烟气酸露点数值进行了多次现场测量。测点位于水平烟道顶端,距离烟道顶端垂直距离为55 cm,精密除尘器所处位置的烟气温度为125 ℃,湿度为95 mL/L。在测量过程中,测试机组功率基本维持在1 000 MW,且在单次测量时锅炉内燃煤不变。

2.1 酸露点测量装置与实验方法

图6为本文设计的测量装置原理图。其原理是利用除去灰分的烟气长时间冲刷温度恒定的冷镜,通过显微镜观察凝结状况来确定酸露点范围。

图6 实验装置原理

在测量过程中为避免实验开始前,因冷镜温度未达到设定温度引起酸凝结造成误差,将测量装置安装完毕之后,首先关闭烟气进口处阀门,同时打开空气进口阀门和真空泵,利用带有加热保温装置的管路将空气加热至一定温度,并使用加热的空气冲刷冷镜,使冷镜表面温度达到并稳定在设定数值。待完成上述操作后,关闭空气进口阀门,同时打开烟气进口阀门,使烟气进入冷腔,冲刷5 h之后,取出冷镜利用显微镜观察冷镜表面状况,随后利用pH试纸测量冷镜表面pH值,并通过不断升高冷镜的设定温度,找到冷镜表面恰好不出现凝结且pH试纸为中性时所对应的温度,可认定此数值为酸露点。经过多次测量,推断出酸露点温度出现在70~75 ℃之间。

2.2 实验数据分析

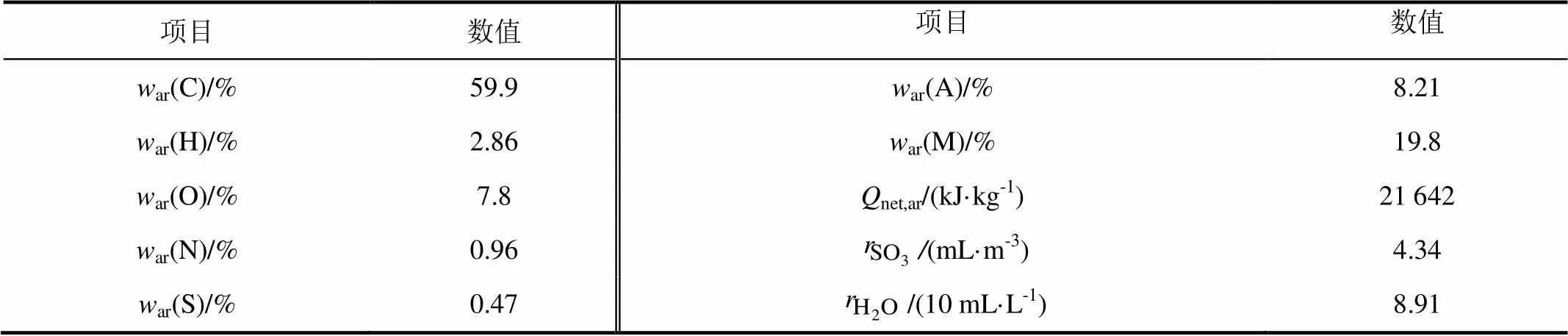

为验证测量结果的准确性,本文对现场采集的煤样进行了元素分析,结果见表2。通过对煤种信息分析可知,本文测量煤种与许加庆[17]、李钧[20]和宋杰[14]等现场测量的煤种较为接近,且测量数值也基本吻合。不同计算方法与测量数据对比如图7所示。由图7可知:所有酸露点计算式的计算结果均高于实测值,这样的计算数值可以保证设备的安全运行;从数值精度来看,目前常见的酸露点计算式的预测值明显偏离实测值,且误差大致处于15~55 ℃,以该类预测值作为锅炉排烟温度上限会导致锅炉效率下降约0.7%~3.0%;综合对比各酸露点计算式结果可以发现,本文提出的拟合式的结果虽高于实测值,但预测值与实测值之间的误差明显小于其他计算式,由此推断本文的拟合式计算结果更为精确。

表2 实验煤样元素分析

Tab.2 The raw data table

图7 不同计算方法与测量数据对比

3 结 论

目前常见酸露点计算式中,P.А.Леpoeян计算式的计算数值较其他公式更加合理,但该式没有考虑烟气中SO3体积分数对酸露点数值的影响,这将导致机组形式、燃烧工况及燃料种类发生较大变化后其预测数值失去价值。

采用烟气成分为变量的酸露点计算式,计算数值存在一定的局限性,当烟气中SO3体积分数发生变化后计算精度出现明显的变化。

本文提出的拟合式计算数值分布状况较其他采用烟气成分为变量的计算式更加合理。通过与近年来国内学者测量数据对比可知,在烟气中水蒸气体积分数处于42~120 mL/L且SO3体积分数低于20 mL/m3时,本文提出的拟合公式有更高的计算精度。

[1] 程琳. 火电厂大气污染物排放标准及治理现状[J]. 环境保护前沿, 2014(4): 72-76. CHENG Lin. Emission standards and controlling techniques for the pollutions of thermal power plant[J]. Advances in Environmental Protection, 2014(4): 72-76.

[2] 李飞. 燃煤锅炉烟气含酸灰粒沉积特性与工程酸露点研究[D]. 济南: 山东大学, 2014: 1-2. LI Fei. Study on acid deposition characteristics and engineering acid dew point of flue gas from coal-fired boilers[D]. Ji’nan: Shandong University, 2014: 1-2.

[3] 赵之军, 冯伟忠, 张玲, 等. 电站锅炉排烟余热回收的理论分析与工程实践[J]. 动力工程学报, 2009, 29(11): 994-997. ZHAO Zhijun, FENG Weizhong, ZHANG Ling, et al. Theoretical analysis and engineering practice of waste heat recovery from power plant boilers[J]. Journal of Power Engineering, 2009, 29(11): 994-997.

[4] 王志军, 熊源泉. 两级循环蒸发ORC系统深度回收燃煤锅炉烟气余热的研究[J]. 动力工程学报, 2017, 37(1): 66-72. WANG Zhijun, XIONG Yuanquan. Study on deep recovery of waste heat of flue gas from coal-fired boiler by two-stage circulating evaporation ORC system[J]. Journal of Power Engineering, 2017, 37(1): 66-72.

[5] LIU S, BI D, ZHENG F, et al. Experiment on thermoelectric power generation system of boiler waste heat recovery based on semiconductor[J]. Agricultural Equipment & Vehicle Engineering, 2017, 55(5): 1-4.

[6] 马有福, 杨丽娟, 吕俊复. 电站锅炉尾部烟气余热利用系统技术经济性比较[J]. 动力工程学报, 2017, 37(4): 321-328. MA Youfu, YANG Lijuan, LÜ Junfu. Technical and economic comparison of flue gas waste heat recovery system in power plant boiler[J]. Journal of Power Engineering, 2017, 37(4): 321-328.

[7] WANG C, HE B, SUN S, et al. Application of a low pressure economizer for waste heat recovery from the exhaust flue gas in a 600 MW power plant[J]. Energy, 2012, 48(1): 196-202.

[8] 朱建跃, 张锡奇, 曹绛敏, 等. 基于酸露点检测的烟气余热回收工程改造实践[J]. 锅炉技术, 2017, 48(6): 55-59. ZHU Jianyue, ZHANG Xiqi, CAO Jiangmin, et al. Reconstruction practice of flue gas waste heat recovery project based on acid dew point detection[J]. Boiler Technology, 2017, 48(6): 55-59.

[9] 陈辉, 黄启龙, 戴维葆, 等. 660 MW超临界煤粉锅炉空气预热器堵灰及解决措施分析[J]. 锅炉技术, 2017, 48(6): 63-66. CHEN Hui, HUANG Qilong, DAI Weibao, et al. Analysis of ash blocking and solution for 660 MW supercritical pulverized coal boiler air preheater[J]. Boiler Technology, 2017, 48(6): 63-66.

[10] ZARENEZHAD B, AMINIAN A. Accurate prediction of the dew points of acidic combustion gases by using an artificial neural network model[J]. Energy Conversion & Management, 2011, 52(2): 911-916.

[11] CIUKAJ S, PRONOBIS M. Dew point of the flue gas of boilers co-firing biomass with coal[J]. Chemical & Process Engineering, 2013, 34(1): 101-108.

[12] XIANG B, TANG B, WU Y, et al. Predicting acid dew point with a semi-empirical model[J]. Applied Thermal Engineering, 2016, 106: 992-1001.

[13] WEI W, SUN F, SHI Y, et al. Theoretical prediction of acid dew point and safe operating temperature of heat exchangers for coal-fired power plants[J]. Applied Thermal Engineering, 2017, 123: 782-790.

[14] 宋杰. 电站锅炉低温省煤器换热特性数值模拟及低温腐蚀研究[D]. 北京: 华北电力大学, 2016: 15-23. SONG Jie. Numerical simulation of heat transfer charac- teristics and low temperature corrosion of low tempera- ture economizer in power station boilers[D]. Beijing: North China Electric Power University, 2016: 15-23.

[15] XIANG B, ZHANG M, YANG H, et al. Prediction of acid dew point in flue gas of boilers burning fossil fuels[J]. Energy & Fuels, 2016, 30(4): 3365-3373.

[16] 李加护, 任忠强, 方立军, 等. 烟气酸露点估算方法[J].热力发电, 2018, 47(3): 56-61. LI Jiahu, REN Zhongqiang, FANG Lijun, et al. Flue gas acid dew point estimation method[J]. Thermal Power Generation, 2018, 47(3): 56-61.

[17] 许加庆. 电站锅炉烟气余热利用与低温腐蚀防治研究[D]. 北京: 华北电力大学, 2015: 34-39.XU Jiaqing. Study on waste heat utilization and low temperature corrosion prevention of power station boilers[D]. Beijing: North China Electric Power University, 2015: 34-39.

[18] LI X, WU Z, ZHANG L, et al. An updated acid dew point temperature estimation method for air-firing and oxy-fuel combustion processes[J]. Fuel Processing Technology, 2016, 154: 204-209.

[19] 张建中. 烟气酸露点计算方法研究中一些误区和疑点的辨析和讨论[J]. 锅炉技术, 2013, 44(2): 10-16. ZHANG Jianzhong. Discrimination and discussion of some misunderstandings and doubtful points in the study of calculation methods of flue gas acid dew point[J]. Boiler Technology, 2013, 44(2): 10-16.

[20] 李钧, 阎维平, 高宝桐, 等. 电站锅炉烟气酸露点温度的计算[J]. 锅炉技术, 2009, 40(5): 14-17. LI Jun, YAN Weiping, GAO Baotong, et al. Calculation of acid dew point temperature of power plant boiler[J]. Boiler Technology, 2009, 40(5): 14-17.

[21] 唐志永. 湿法脱硫后燃煤电站尾部装置腐蚀研究[D]. 南京: 东南大学, 2006: 35-44. TANG Zhiyong. Study on corrosion of tailing device of coal-fired power station after wet desulfurization[D]. Nanjing: Southeast University, 2006: 35-44.

[22] WILHELM G. Kurzes handbuch der brennstoff: und feuerungstechnik[M]. Springer-Verlag, 1962: 35.

[23] 向柏祥, 邢文崇, 李健峰, 等. 烟气酸露点的测量与计算关联式的修正[J]. 锅炉技术, 2014, 45(1): 1-4.XIANG Baixiang, XING Wenchong, LI Jianfeng, et al. Correlation between measurement and calculation of flue gas acid dew point[J]. Boiler Technology, 2014, 45(1): 1-4.

A noval acid dew point calculation formula and its field experiment verification

LI Jiahu, WANG Xiaotao, ZHANG Meng, WANG Tai, XIE Yingbai, YAN Weiping

(School of Energy and Power Engineering, North China Electric Power University, Baoding 071003, China)

The acid dew point of flue gas is an important factor that restricts deep waste heat recovery technology. Accurate prediction of this value is of great significance for avoiding low temperature corrosion, reducing heat loss of flue gas and improving boiler efficiency. Based on the analysis and comparison of common calculation formulas of acid dew point, the least square method is used to fit the relevant experimental data to obtain the fitted formula, which is analyzed through theoretical calculation and field measurement data of relevant scholars in recent years. The calculation results of the formula proposed in this paper are verified by using self-designed measurement device of acid dew point. The result shows that the formula proposed in this paper not only has a more reasonable range of numerical prediction, but also has higher accuracy than others when the volume fraction of SO3is below 20 mL/m3.

acid dew point, calculation formula, waste heat utilization, least square method, low temperature corrosion, exhaust gas temperature, boiler efficiency

Shanxi Provincial Key Laboratory Open Fund (SKLCHECUCFB-201701)

TK222; O652

A

10.19666/j.rlfd.201808188

李加护, 王小涛, 张猛, 等. 一种新的酸露点计算式及其现场实验验证[J]. 热力发电, 2019, 48(4): 110-115. LI Jiahu, WANG Xiaotao, ZHANG Meng, et al. A noval acid dew point calculation formula and its field experiment verification[J]. Thermal Power Generation, 2019, 48(4): 110-115.

2018-08-24

山西省重点实验室开放基金(SKLCHECUCFB-201701)

李加护(1973—),男,讲师,主要研究方向为能源洁净技术与锅炉低温受热面技术,lijiahu01@163.com。

(责任编辑 马昕红)